Отличие сварочного автомата от полуавтомата

Содержание:

- Чем отличаются сварочные полуавтоматы от других аппаратов

- Оборудование для автоматической сварки под флюсом

- Автоматическая сварка металлов под флюсом

- Термомеханический класс

- Аргонодуговая сварка в домашних условиях

- Плюсы и минусы сварки под флюсом

- Кратко о полуавтоматическом сварочном инверторе

- Технология автоматической и полуавтоматической сварки трубопроводов в защитных газах

- Что это такое?

- Достоинства автоматической сварки под флюсом

- Сущность

- Применения аргонодуговой сварки

Чем отличаются сварочные полуавтоматы от других аппаратов

Схема сварочного аппарата с тиристорным управлением.

Схема сварочного аппарата с тиристорным управлением.

В отличие от ручных дуговых аппаратов в инверторных сварочных полуавтоматах кроме преобразователя тока имеется еще один элемент – механизм для автоматической подачи присадочной проволоки во время сварки. В результате дуга получается стабильной и ровной, а сварочный шов – чрезвычайно высокого качества. По сути полуавтоматические инверторные аппараты выполняют такие же функции, как и ручные дуговые РДГ. Принципиальное отличие сварочного полуавтомата в том, что он состоит ровно из двух частей:

- Преобразователя тока, который меняет качество сварочного тока так же, как в ручных дуговых инверторах.

- Специальной кассеты для проволоки, чтобы подавать ее автоматическим способом в зону сварки.

Зачем нужна автоматическая подача проволоки? Для высокого качества шва, конечно. Технология сварки полуавтоматом гениальна по своей простоте: сварочная дуга аккуратно располагается между заготовками и проволокой, которая идеально ровно подается автоматом. Металл заготовок и проволоки плавится, перемешивается в сварочной ванне и по ходу движения электрода твердеет, превращаясь в качественный шов. Во время плавления в ее зону подается инертный газ в виде аргона для защиты от ненужных окислительных процессов.

Оборудование для автоматической сварки под флюсом

Универсальная самоходная головка АБС

Этот аппарат состоит из трех отдельных узлов.

- Узел А представляет собой подвесную сварочную головку с пультом управления, которая предназначена для правки и подачи проволоки с постоянной скоростью к изделию.

- Узел Б состоит из бункера для флюса, устройств для подачи и отсоса флюса, кассеты со сварочной проволокой и механизма вертикального перемещения.

- Узел С — это самоходная тележка для перемещения всего аппарата вдоль свариваемого изделия.

Технические данные аппарата АБС приведены в табл. 2.

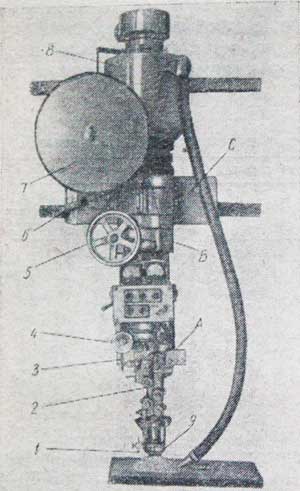

Рис.3 Универсальный сварочный аппарат АБС

1 — указатель; 2 — мундштук; 5 —механизм подачи; 4 -корректор; 5 — маховичок вертикального подъема; 6 — рукоятка фрикциона; 7 — кассета со сварочной проволокой; 8 — флюсоаппарат; 9 — направляющая воронка

Особенно широко распространены одноэлектродные сварочные тракторы — легкие самоходные тележки, перемещающиеся непосредственно по свариваемому изделию.

Универсальный сварочный трактор ТС-17-Р

Этот аппарат предназначен для сварки под флюсом прямолинейных и круговых швов стыковых, угловых и нахлесточных соединений.

Рис.4 Сварочный трактор ТС-17-Р

Трактор опирается на изделие обрезиненными ведущими бегунками 9 и передними съемными бегунками 2.

Электродвигатель 10 с постоянным числом оборотов приводит в движение механизм вращения бегунков 9 и механизм подачи сварочной проволоки 3.

Оба Механизма с коробками сменных шестерен смонтированы вместе с электромотором в одном общем корпусе, имеющем, мундштук 1 для подвода тока к электродной проволоке, бункер 5 для флюса, пульты управления 5 и 8 и кассету 7 со сварочной проволокой.

В комплекте трактора имеется ряд сменных узлов и деталей, которые осуществляют настройку его на сварку различных типов соединений вертикальным или наклонным электродом. Направление трактора по линии шва производится копирами. Кроме того, можно выполнить направление электрода по линии шва, пользуясь указателем 11 и механизмом поперечной корректировки 4.

Технические характеристики трактора ТС-17-Р приведены, в таблице.

Технические данные самоходных головок и тракторов для сварки под флюсом.

| Тип аппарата | Наибольший сварочный ток, а | Диаметр сварочной проволоки, мм | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч | Масса, кг |

| АБС | 1500 | 2,0-6,0 | 29—220 | 14—110 | 160 |

| ТС-17-Р | 1200 | 1,6-5,0 | 56-435 | 16-126 | 42 |

| АДС-1000-2 | 1200 | 3,0-6,0 | 30-120 | 15—70 | 65 |

Двухмоторный трактор АДС-1000-2

Другим широко распространенным аппаратом для автоматической сварки под флюсом является двухмоторный трактор АДС-1000-2 (рис. 5) .

В этом тракторе электромотор, расположенный на тележке 1, служит для привода механизма двигателя, а электромотор головки 13 — предназначен для подачи сварочной проёолоки со скоростью, зависящей от напряжения дуги.

Рис. 5 Сварочный трактор АДС-1000-2

На четырехколесной тележке укреплена на поперечном суппорте стойка 3, которая несет на себе горизонтальную штангу 9. На левом конце этой штанги укреплены пульт управления 6 и кассета с проволокой 7, а на правом— сварочная головка 13 и бункер с флюсом 10.

Штанга может поворачиваться как около своей оси, так и относительно оси стойки. Сварочная головка может также изменять свое положение, так как она укреплена на штанге при помощи шарнира, фиксируемого зубчатыми полумуфтами.

Таким образом, можно придавать электроду при сварке различные положения в пространстве, фиксируй головку рукоятками 8, II и маховичком 5.

Для вертикального перемещения головки служит рукоятка 12.

Перемещение стойки по направлению, перпендикулярному к линии движения трактора, осуществляется маховичком 2.

Рукоятка 4 служит для выключения фрикционного сцепления передачи от мотора к ведущим бегункам трактора.

Автоматическая сварка металлов под флюсом

Cварочный трактор

Автоматическую сварку металлов под флюсом применяют в машино- и мостостроении. Например, в городе Киеве построен крупнейший в мире цельносварной автодорожный мост через реку Днепр. Почти все элементы моста сварены на заводе и смонтированы на месте строительства методом автоматической сварки металлов под флюсом. Благодаря этому методу произошел технологический переворот в судо- и котлостроении, производстве стальных труб большого диаметра для магистральных нефте- и газопроводов, в производстве различной аппаратуры. Большое значение имеет автоматическая сварка металлов для новой техники, энергетики, химической промышленности. В результате применения в СССР более 10 000 автоматов и полуавтоматов для сварки под флюсом только за вторую половину 1950-х годов высвободилось в основных отраслях металлообрабатывающей промышленности более 30 000 сварщиков.

Для автоматической сварки металлов под флюсом применяют сварочные тракторы — самоходные аппараты, которые передвигаются непосредственно по сварки изделия, а также сварочные головки. Сварочный трактор или головка возбуждает дугу в начале сварки, автоматически поддерживает устойчивое горение во время её работы, перемещает дугу вдоль шва (трактор), подает флюс на свариваемые кромки, заваривает кратер в конце шва в момент прекращения процесса сваривания. Питание дуги переменным током осуществляется обычно от сварочного трансформатора. Постоянный ток применяют только для сварки высоколегированных сталей и сплавов алюминия, титана и сплавов на их основе, а также в полевых и монтажных условиях — на строительстве магистральных трубопроводов, мостов, нефтяных резервуаров и тому подобное.

Развитие автоматической сварки происходило быстрыми темпами в 1959 — 1965 годах. В СССР автоматическая сварка использовалась в тяжелом и транспортном машиностроении, производстве металлоконструкций, судостроении, для восстановления изношенных поверхностей валков прокатных станов и других деталей металлургического оборудования, колес и других частей подвижного состава, деталей сельскохозяйственной, землеройной техники, строительных машин, крановых колес, режущего инструмента, для изготовления биметаллических изделий.

При сварке обычных углеродистых и некоторых легированных сталей применяют плавленые флюсы — силикаты, содержащие в себе 35—45% SiO2, 35—40% MnO, 5—8% CaF2, а также CaO, MgO, Al2O3. При сварке высоколегированных сталей и сплавов (жаропрочных, нержавеющих, кислотостойких и т. п.), а также титана, алюминия, урана и сплавов на их основе применяют бескислородные или галоидные флюсы, состоящие, в основном, из фторидов и хлоридов щелочных и щелочно-земельных металлов.

Термомеханический класс

Третий класс с точки зрения физики: здесь используются оба вида воздействия на поверхности: тепло и давление. Представляем виды и способы сварки термомеханическим способом:

Диффузионная. Поверхности сдавливают, затем нагревают в высоком вакууме, добиваясь взаимной диффузии атомов. Эффективен, когда металлы для сварки плохо совмещаются друг с другом или материалы разные по своей природе, например, металл с керамикой. Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Разновидности сварки давлением.

Все следующие пункты – виды контактной сварки

- Контактная электрическая. Здесь все просто: перед тем, как надавить, нужно хорошенько разогреть. Поверхности разогревают током в местах соединения, затем сдавливают или осаживают. Отличный высокопроизводительный способ, хорошо поддается автоматизации. Широко применяется в строительстве, машиностроении.

- Шовная контактная – разновидность контактной сварки: шов формируется электродами внахлестку.

- Точечная контактная. Между двумя электродами размещают поверхности. Ток включается после плотного сжимания, в результате чего образуется сварная точка с диаметром, равным диаметру поверхности электрода. Чрезвычайно интересна разновидность – рельефная сварка. Контакт электродов проводят по определенным заранее выступам – рельефам, которые в итоге деформируются, поверхность выравнивается.

- Точечная конденсаторная – «сварка с запасенной энергией в конденсаторах». Отличается малым потреблением мощности, применяется в работе с мелкими деталями и при использовании оптических приборов – часовых механизмов, авиационных приборов и т.д.

Для термомеханического класса характерно комбинирование применения повышенных температур и механических изделий.

Кузнечная сварка

Сварка ковкой, ручная ковка – это одни из самых старинных способов сварки. Металл разогревается до необходимой температуры и дальнейшее его соединение происходит под действие кузнечного молота, либо гидравлическим прессом.

Контактная сварка

При контактной сварке применяется электрический ток, который соединяет металлы. Данный метод предусматривает формирование электрической дуги, которая расплавляет металл. Регулирование мощности тока позволяет обрабатывать более толстые металлы.

Точечная сварка

Самый распространённый вид – это точечная контактная сварка, так как данный метод может применяться и в домашних условиях. Детали зажимаются в электродах или специальных клещах, затем между электродами пускают ток, происходит разогрев металла, электроды сжимают сильнее и происходит «проковка», металл кристаллизуется под давлением.

Рельефная сварка

На металлических заготовка имеются специально подготовленные выпуклости – рельефы, и сварочные поверхности контактируют только в зонах данных рельефов, происходит пластическая деформация этих самых рельефов во всем остальном принцип метода тот же – через детали пропускают ток под усилием сжатия металлов.

Диффузионная сварка

Основа метода – физический процесс диффузии. Как известно, металлы, плотно прижатые друг к другу могут сливаться на молекулярном уровне.

Сварка происходит к защитной среде – вакууме, либо специальных защитных газах. Детали обрабатывают от шероховатостей, промывают ацетоном для обезжиривания, далее происходит нагрев металлов и их сжатие.

При нагреве высокочастотными токами, металл помещается в магнитное поле, в процессе этого в металле индуцируется электродвижущая сила, которая вызывает в нем ток, происходит поверхностный эффект (ток распределяется неравномерно, у поверхности он больше, благодаря этому металл греется быстрее) и эффект близости (энергия более усиленно концентрируется у поверхности за счет распространения влияния собственного переменного магнитного поля и поля других источников).

Аргонодуговая сварка в домашних условиях

Дефекты сварочных швов.

При всей сложности технологии аргонодуговой сварки по госту со множеством технических условий, ее можно осуществлять и дома. Обязательным условием для этого является инверторный аппарат, который в некоторых случаях можно заменить трансформаторным аппаратом. В дополнение понадобятся баллон с аргоном, редуктор, маска. Все это прекрасно, но покупные аргоновые сварочные аппараты дорогие, а дома чаще всего нужно произвести работу в небольшом объеме.

- Источником тока в домашнем сварочном наборе выступает трансформатор.

- Источником аргона будет баллон с элементами подачи: клапанами и редукторами.

- Осциллятор нужен для поджигания дуги высокочастотным импульсом.

Самодельный аргоновый сварочный аппарат можно сделать с помощью следующих инструментов:

- болгарка, электродрель, сварочный аппарат;

- ножовка по металлу; отвертка, плоскогубцы, гаечные ключи;

- напильник, набор для резьбы, нож, штангенциркуль, микрометр;

- вольтметр, амперметр, тестер, микрометр.

Вторым по важности элементом является газовая горелка. Корпус лучше сделать из латуни, сопло – из меди

Прокладку между соплом и корпусом соорудить из резины, стойкой к высоким температурам. Медная трубка для подведения аргона проводится через отверстие в корпусе с плотной запайкой шва. Эта же медная трубка будет служить проводником тока к электроду. Ручка крепится гайками, а изготавливается из эбонита. Штуцер с дросселем на резьбе крепится на конце медной трубки.

Электрод из вольфрама нужно заточить под углом в 45°. Примерная длина электрода 25 – 30 см. Следует отметить, что аргонная технология дома – задача трудоемкая и непростая. Так что решение должно приниматься в формате «стоит ли овчинка выделки». Иными словами, так ли много у вас сварочных дел по дому, чтобы заняться сборкой самодельной системы аргонодуговой сварки? Сварочные аппараты для ручной дуговой сварки в продаже есть, с самым широким ценовым диапазоном.

Плюсы и минусы сварки под флюсом

Любой процесс всегда имеет свои преимущества и недостатки. Автоматическая сварка под флюсом не исключение. Отличительной чертой данного способа сварки является его высокая экономичность, дело в том, что количество флюса, для отличного итогового результата, нужно совсем немного. Следовательно, автоматическая сварка под флюсом позволяет значительно экономить материал, причём это абсолютно никак не будет сказываться на качестве шва.

Экономить флюс позволяет специальная конструкция сварочного аппарата, которая обеспечивает отличную тягу для сцепки даже материалов высокой плотности. Также шов покрывается тончайшим слоем шлака, который также положительно влияет на физически характеристики соединения. Именно поэтому автоматическая и полуавтоматическая сварка под флюсом очень часто используется для сварки труб.

Преимущества использования автоматической сварки:

высокий уровень производительности, относительно альтернативных методов сварки;

электрод используются практически полностью, его потери составляют меньше, чем 2% от исходного объёма;

в процессе сварки не образуются брызги;

место соединения находится под защитой эластичного слоя, поэтому газы, присутствующие в атмосфере, никак не повлияют на качества шва;

при автоматической сварке практически не образуются оксиды;

шов получается с мелкозернистой структурой, это достигается путём равномерного нагрева на протяжении всего процесса;

из-за того, что для сцепки материалов используется флюс, отпадает надобность использования дополнительных защитных приспособлений;

после выполнения процесса остывания металла происходит достаточно быстро.

Человек, который никогда не встречался с автоматической сваркой, может подумать, что в её использовании есть только плюсы. Однако это не так. Данный способ имеет несколько недостатков:

- Высокие финансовые затраты. Создание всего процесса и закупка необходимого оборудования обходятся очень дорого. В связи с этим применения данного способа сварки целесообразно только в промышленных условиях, в быту лучше использовать обычную ручную сварку.

- Материал, который нужно соединить, достаточно трудно закрепить в нужном положении, это связано с технологическими особенностями метода.

- Автоматическая сварка негативно сказывается на человеческом организме.

- Большой процент выполняемых работ требует наличие специализированного оборудования, которое, как правило, имеется только на производствах.

Исходя из вышеуказанной информации, можно понять, что данный метод сварки применяется в основном только на различных промышленных предприятиях, использование этого способа в быту связано с определёнными трудностями. Данный способ соединения позволяет сваривать как однородные металлы, так и разнородные, толщина свариваемого материала может принимать значения от 1 до 150 мм.

Кратко о полуавтоматическом сварочном инверторе

Полуавтомат- это что-то среднее между автоматическом и ручным аппаратом (три основных вида сварочных аппаратов: ручной, полуавтомат и автомат). Многие процессы в таком устройстве механизированы, однако именно сварщик имеет решающую роль в работе с полуавтоматом.

Процессом сварки управляет непосредственно сварщик. Для начала он сам настраивает инвертор, а потом сам ведет горелку и формирует шов. В этом случае качество соединения напрямую зависит от навыков и опыта сварщика. От него также зависит производительность. По сути, человеческий фактор тут основной. Это и плюс и минус. С одной стороны, людям свойственно ошибаться, что не всегда допустимо на производстве. С другой стороны, гибкий человеческий разум гораздо практичнее холодной машины.

Как проходит сварка с полуавтоматом. Как уже было сказано, некоторые процессы в нем автоматизированы, например, подача сварочной проволоки, которая служит вместо электрода. Внутри инвертора находится катушка с этой проволокой и механизм, обеспечивающий ее автоматическую подачу. Проходя через газовое сопло, проволока плавиться из-за напряжения, а затем подается сварка. Сварщику остается лишь аккуратно вести горелку. Интереснейшим моментом является настройка полуавтомата. Сварщик должен уметь подбирать силу тока, что не очень сложно. Также в полуавтоматах предусмотрены механизмы для подачи флюса и защитного газа, что, конечно же, обеспечивает безопасность сварщика и его рабочего места. Благодаря бесперебойной и надежной работе полуавтомата, он найдет свое применение как в доме или на даче, так и на производстве.

Высокий комфорт– это то, чего стоит ждать от работы за полуавтоматом. Вам не нужно вникать в то, как устроен аппарат, достаточно выбрать удобные настройки и можно начинать варить. Аппарат сам будет следить, чтобы ничего не перегрелось и подача сварочной проволоки была равномерной. От сварщика требуется лишь ровно вести горелку. К тому же полуавтоматы очень многофункциональны. Именно из-за этого его цена выше, чем у ручных инверторов.

Нельзя не сказать о компактности и мобильности полуавтомата. Очень удобно, когда можно перенести инвертор и варить в любом месте, где потребуется. На многих моделях для этого предусмотрены колесики. Полуавтомат можно также перевозить и на большие расстояния, потому что он с легкостью поместиться на заднем сиденье или в багажнике автомобиля. Относительно своего функционала, полуавтоматические инверторы имеют маленькие габариты.

Здесь хочется сделать небольшое заключение, выявить достоинства и недостатки полуавтомата.

Достоинства полуавтоматического инвертора:

- Комфортность и легкость в работе.

- Многофункциональность.

- Компактность, небольшие габариты.

- Автоматическая подача сварочной проволоки.

- Безвреден для здоровья человека, при соблюдении всех правил безопасности.

- Приемлемая цена.

- Высокое качество шва.

Недостатки полуавтоматического инвертора:

Велика доля человеческого фактора.

Недостаток довольно двойственный. Для кого-то это покажется плюсом, однако из-за возможной угрозы здоровью мы обязаны отнести это к минусам. Угроза здоровью есть только в случаях несоблюдения норм безопасности.

Технология автоматической и полуавтоматической сварки трубопроводов в защитных газах

Зазоры под сварку между двумя кромками стыка должны составлять порядка 0,5-1,0мм.

Сварка труб с тонкими стенками, в большинстве случаев, происходит, без разделки

кромок под сварку.

Кромки труб с большей толщиной стенки подготавливают, снимая на них фаски под

углом 20-30°. Для сварки нержавеющих сталей хорошо подходит высоколегированная

сварочная проволока мирки Св-06Х19Н9Т, диаметром 0,8-1,2мм.

При сварке нержавеющих сталей неплавящимся электродом, необходимо применять

присадочную проволоку марок Св-01Х19Н9, Св-04Х19Н9 и Св-07Х19Н10Б. При этом

первый слой сварного шва выполняется вольфрамовым электродом без применения

присадочного материала. Такой приём способствует качественной проварке корня

шва. Сварку последующих слоёв осуществляют вольфрамовым электродом с применением

присадочного материала, или же их сваривают плавящимся электродом.

Струя защитного газа (аргона, или углекислого, или смеси газов) должна плотно

охватывать всю зону сварки. Если сварка происходит на открытой местности, или

в хорошо проветриваемом помещении, то от ветра и сквозняков необходима дополнительная

защита (щиты, палатки и др.), а также необходимо увеличивать скорость потока

защитного газа.

Что это такое?

Беседу про автоматическую сварку стоит начать с основного определения процесса. Главная его сущность заключается в неразъемном механизированном соединении металлических изделий и компонентов. Обычно нагрев металла производится путем использования электрической дуги. Однако иногда для этой цели используют ванну расплавленного шлака. Этот метод получил название электрошлаковой сварки.

Температура прогретой ванны не превысит 2500 градусов. Если же применяют электрическую дугу, она будет накалена как минимум вдвое больше. Автоматизированной может быть самая разная сварка, в том числе при использовании защитных газов. Гораздо труднее, впрочем, автоматизировать работу при использовании флюсов. Потому при выполнении автоматической сварки нужно руководствоваться специализированными ГОСТ, подходящими для каждого конкретного случая.

Говоря про особенности и преимущества автоматизированных сварочных работ, стоит сразу подчеркнуть, что они просты и понятны с технической точки зрения. При этом именно по подобной схеме работает большинство крупных промышленных предприятий. Там сварка позволяет обеспечить очень высокое качество работы и повышенную скорость манипуляций. В индустриальных условиях возможно даже широкомасштабное применение флюсов.

Достоинства автоматической сварки под флюсом

- широкий спектр возможного применения: сварка тонких и толстых пластин, сварка слаболегированных, легированных и нержавеющих сталей, наплавка и ремонтные работы;

- высокая скорость сварки достигается благодаря использованию высоких сварочных токов;

- высокоэффективное сплавление существенно снижает или исключает необходимость в дополнительной обработке;

- меньшая стоимость работ, так как расход сварочных материалов ниже, чем при использовании других методов сварки;

- низкий уровень сварочных деформаций;

- качественное формирование и отличный внешний вид сварного шва; превосходная компактность сварных швов;

- высокие механические свойства металла сварного шва;

- горение дуги во время сварки происходит под слоем флюса, что позволяет не применять индивидуальные средства защиты и снизить затраты на вентиляцию;

- отсутствие дымовыделения обеспечивает оператору большой комфорт и позволяет сэкономить на оборудовании для отвода и утилизации выделяющегося при сварке дыма.

Сущность

При автоматической дуговой сварке под флюсом электрическая дуга горит под слоем флюса между концом сварочной проволоки и свариваемым металлом. Ролики механизма автоматически вытягивают электродную проволоку в дугу. Сварочный ток, переменный или постоянный, прямой или обратной полярности подводится к электродной проволоке, а другим контактом к изделию.

Сварочная дуга горит в газовом облаке, образованном в результате плавления и испарения флюса и металла. При гашении электрической дуги расплавленный флюс, остывая, образует шлаковую корку, которая отделяется от поверхности шва. Флюс засыпается перед дугой из бункера слоем толщиной 40—80 и шириной 40—100 мм. Количество флюса, идущего в шлаковую корку, равно массе расплавленной сварочной проволоки. Нерасплавившаяся часть флюса отсасывается пневмоотсосом в бункер и используется вновь.

Потери металла на угар и разбрызгивание при горении дуги под флюсом меньше, чем при ручной дуговой и сварке в защитных газах. Расплавленные электродный и основной металлы перемешиваются в сварочной ванне. Кристаллизуясь, они образуют сварной шов.

В промышленности используется сварка проволочными электродами — сварочной проволокой. Иногда сварку проводят ленточными, толщиной до 2 мм и шириной до 40 мм, или комбинированными электродами. Дуга, перемещаясь от одного края ленты к другому, равномерно оплавляет её торец и расплавляет основной металл. Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая необходимого проплавления металла или получая равномерную глубину проплавления по всему сечению шва.

При сварке флюс насыпается слоем толщиной 50-60 мм; дуга утапливается в массе флюса и горит в жидкой среде расплавленного флюса, в газовом пузыре, образуемом газами и парами, непрерывно создаваемыми дугой. При среднем насыпном весе флюса около 1,5 г/см3 давление слоя флюса на жидкий металл составляет 7-9 г/см2. Этого давления достаточно для устранения механических воздействий дуги на ванну жидкого металла, приводящего к разбрызгиванию жидкого металла, нарушению формирования шва даже при очень больших токах.

Для электрической дуги, горящей без флюса нельзя проводить сварку при силе тока выше 500-600 А из-за разбрызгивания металла и нарушения формирования шва. Дуга же во флюсе позволяет увеличить токи в до 3000-4000 ампер с сохранением качества сварки и правильным формированием шва.

В качестве флюсов при сварке применяют искусственные силикаты, имеющие слабо кислый характер. Основой флюса являются двойной или тройной силикат закиси марганца, окиси кальция, окиси магния, алюминия и т. д. В качестве добавки, снижающей температуру плавления и вязкость, применяется плавиковый шпат.

Широко применяемых в промышленности высокомарганцовистый флюс ОСЦ-45. Он представляет собой силикат марганца MnOSiO2 с добавкой фтористого кальция.

Флюс АН-348 обеспечивает большую устойчивость горения дуги по сравнению с флюсом ОСЦ-45. Большая устойчивость горения дуги обеспечивается при использовании флюса АН-348-А, выделяющем меньше вредных газов.

Применения аргонодуговой сварки

Основная область применения – это сварка цветных металлов, титана, чугуна, а так же нержавеющих сталей. Хотя с помощью её можно варить любые стали, но за высокой цены аргона, её применяют для сварки особо ответственных узлов. В качестве сварочного материала используют присадочные прутки. Подбираются они в зависимости от состава свариваемой марки стали. Химический состав таких прутков должен быть близким по химическому составу с металлом свариваемого изделия.

Аргонодуговую сварку применяют в автомобиле-, авиа- и ракетостроение. Варят тонколистовой металл, а так же применяют для наплавки изношенных поверхностей различных изделий. Шов при этом получается аккуратным и красивым.

Технология аргонодуговой сварки

Вольфрамовый электрод представляет собой стержень не большой длины, установленный в сварочную горелку. Небольшой конец вольфрамового стержня выступает за пределы сопла горелки. Аргон подаётся через сопло горелки в зону сварки.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

В зажженную дугу подаётся присадочный материал. Подача осуществляется плавно, свободной рукой, без резких движений. Движение при сварке – продольное. Наклон горелки должен быть в сторону формирующегося шва. Таким образом, шов полностью закрывается защитным газом. Не стоит растягивать дугу, иначе это может привести к ухудшению качества соединения. Не стоит резко начинать сварку после зажигания дуги. Должно пройти примерно 10-15 секунд, для того что бы пошёл газ. Точно также не стоит резко обрывать сварку.

Режимы аргонодуговой сварки

При выборе режимов сварки, первым делом следует учитывать метал который предстоит варить. От этого будет зависеть не только полярность, а и род тока. Так при сварке углеродистых, высоколегированных сталей, а также цветные металлы, варят на постоянном токе прямой полярности. Алюминий является исключением. Алюминий обычно варят на переменном токе. На переменном токе происходит эффективное разрушение оксидной плёнки. Хотя на постоянном токе с обратной полярностью алюминий тоже можно варить.

В таблице ниже приведены основные режимы аргонодуговой сварки углеродистых сталей:

| Толщина свариваемого металла, мм | Род тока | Ток сварки, А | Напряжение, В | Диаметр электрода и присадочной проволоки, мм | Скорость сварки, см/мин | Расход аргона, л/мин |

| 1,0 | Постоянный ток прямой полярности | 30-60 | 11-15 | 2/1,6 | 12-28 | 2,5-3,0 |

| 1,0 | Переменный ток | 35-75 | 12-16 | 2/1,6 | 15-33 | 2,5-3,0 |

| 1,5 | Постоянный ток прямой полярности | 40-75 | 11-15 | 2/1,6 | 9-19 | 2,5-3,0 |

| 1,5 | Переменный ток | 45-85 | 12-16 | 2/1,6 | 14-23 | 2,5-3,0 |

| 4,0 | Постоянный ток прямой полярности | 85-130 | 12-15 | 4/2,5 | – | 10,0 |

Основные режимы сварки алюминия и его сплавов на переменном токе приведены в таблице ниже:

| Толщина свариваемого металла, мм | Диаметр электрода и присадочной проволоки, мм | Ток сварки, А |

| 1-2 | 2/1,6 | 50-70 |

| 4-6 | 3/2,5 | 100-130 |

| 6-10 | 5/3,5 | 220-300 |

| 11-15 | 6/4 | 280-360 |

Оборудование для аргонодуговой сварки

Аппараты для аргонодуговой сварки могут идти в цельном блоке, так из отдельных блоков. Но как бы то ни было, у всех у них один и тот же принцип работы. Состоят такие аппараты из:

- Источник сварочного тока. Может быть постоянным, переменным или комбинированным. Последнее время все аппараты поддерживают выбор рода тока;

- Осциллятор. Как уже выше говорилось: поджигает дугу, а при переменном токе поддерживает стабильное горение;

- Установка для управления сварочным процессом. Позволяет регулировать параметры сварки;

- Горелка с рукавом. Предназначена для держания графитового электрода и подача аргона в зону сварки;

- Приспособление для подачи аргона в аппарат, и дальнейшее поступление его через рукава к горелке.

Преимущества аргонодуговой сварки

Аргонодуговая сварка имеет массу преимуществ. Вот самые основные:

- Сварка тонколистового металла любого состава;

- Выполнение сварки цветных металлов и их сплавов;

- Сварка титана и его сплавов;

- Качественный шов.

Недостатки аргонодуговой сварки

- Низкая скорость сварки;

- Высокая стоимость аргона.

Несмотря на это всё, аргонодуговая сварка на сегодняшний день занимает высокую популярность. Видь с помощью её можно сварить абсолютно любой металл, даже в домашних условиях. А аргон надёжно защитит сварной шов от всех внешних неблагоприятных факторов.