Неразрушающий контроль

Содержание:

- Выявление коррозии двухслойных материалов

- Метод переменной частоты

- Метод переменной частоты

- Толщиномер покрытий MiniTest 3100

- Толщиномер покрытий MiniTest 3100

- Как устроены вихретоковые преобразователи

- Где покупать вихретоковые преобразователи

- Толщиномер покрытий MiniTest 7400

- Виды и методы

- Методы контроля проникающими веществами

- Особенности выбора метода неразрушающего контроля

- Особенности вихретоковой дефектовки

- Толщиномеры покрытий серии MiniTest 700

- Оборудование для вихретокового контроля

- Толщиномер покрытий Константа МК4Ц

- Вихретоковый метод неразрушающего контроля

- 9.1. Свойства и выбор магнитных индикаторов

- Оптический метод неразрушающего контроля

Выявление коррозии двухслойных материалов

Когда два алюминиевых листа соединены, выявить (а тем более измерить) коррозию

становится сложнее. Главная проблема при измерении коррозии склеенных листов –

воздушный зазор между слоями, который можно спутать с наличием коррозии.

Воздушный зазор воспринимается преобразователем как уменьшение толщины, и даже

если его траектория немного отличается, на практике этого недостаточно для

точной идентификации отражателя. Это усложняется еще и тем, что продукты коррозии

также создают воздушный зазор.

Следует выделить три метода выявления и измерения коррозии:

- Метод ограниченного проникновения

- Двухчастотный метод

- Метод переменной частоты

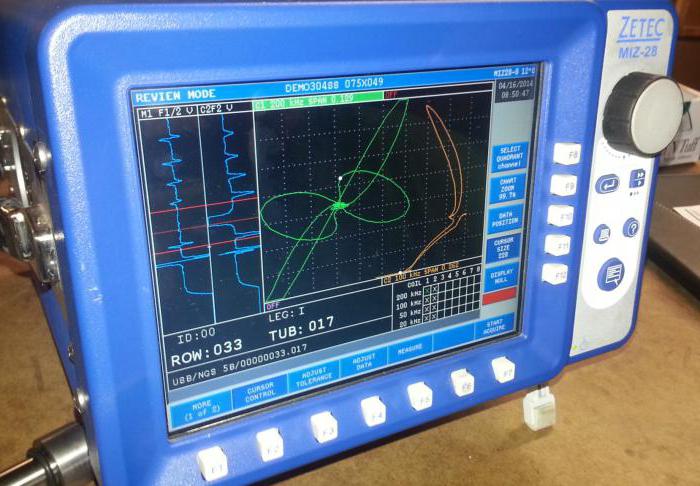

Метод переменной частоты

Этот метод используется только для измерения коррозии.

Коррозия выявляется с использованием частоты, способной проникнуть через два

слоя материала. Для этого, необходимо ввести обе толщины и использовать

стандартную глубину проникновения (см. процедуру для одной толщины, описанную

ранее). Если никакие подозрительные сигналы не выявлены, конструкция считается

приемлемой.

При подозрении на дефект, поверхность данного участка помечается для

дальнейшего контроля путем сравнения с известным бездефектным участком,

используемым в качестве нулевой точки. На этот раз, контроль должен выполняться

как можно ближе к интересуемой точке, во избежание других отклонений (см. Рис. 10). С

каждым шагом частоты, преобразователь обнуляется на бездефектном участке

(сигнал отрыва устанавливается в горизонтальное положение), затем

преобразователь помещается на отмеченный участок с потенциальным дефектом.

Метод переменной частоты

Этот метод используется только для измерения коррозии.

Коррозия выявляется с использованием частоты, способной проникнуть через два

слоя материала. Для этого, необходимо ввести обе толщины и использовать

стандартную глубину проникновения (см. процедуру для одной толщины, описанную

ранее). Если никакие подозрительные сигналы не выявлены, конструкция считается

приемлемой.

При подозрении на дефект, поверхность данного участка помечается для

дальнейшего контроля путем сравнения с известным бездефектным участком,

используемым в качестве нулевой точки. На этот раз, контроль должен выполняться

как можно ближе к интересуемой точке, во избежание других отклонений (см. Рис. 10). С

каждым шагом частоты, преобразователь обнуляется на бездефектном участке

(сигнал отрыва устанавливается в горизонтальное положение), затем

преобразователь помещается на отмеченный участок с потенциальным дефектом.

При необходимости, этот метод можно также использовать для оценки утонения

участков на противоположной стороне второго слоя, но точность измерения будет

зависеть от равномерности воздушного зазора между двумя материалами.

При достижении нужной частоты, ее необходимо связать с толщиной бездефектного

материала. Это можно сделать двумя способами:

- С помощью счетной линейки вихревых токов Nortec, установленной на 1,5 x глубины

проникновения, найдите соответствующую толщину. - С помощью таблиц, используемых для расчета метода ограниченного проникновения,

выберите соответствующую толщину.

Толщиномер покрытий MiniTest 3100

Толщиномер покрытий MiniTest 3100

С толщиномером MiniTest 3100 применяются различные датчики. Выбор датчика зависит от толщины измеряемого покрытия, материала основы и геометрических особенностей объекта измерения. ElektroPhysik предлагает оптимальный выбор датчиков как для стандартного, так и для специального применения. Для измерений на стали используют магнитно-индукционный метод измерения. Таким образом можно совершать измерения всех изоляционных покрытий (лаки, краски и т. д.), а также покрытий из цветного металла на железе и ферромагнитной стали. Датчики, работающие по этому принципу, обозначаются как датчики группы F. При измерении изоляционных покрытий на основах из цветного металла находит своё применение вихреток. Эти датчики относятся группе N.

Как устроены вихретоковые преобразователи

- измерительная и возбуждающая обмотки. Именно в катушках по мере прохождения синусоидального переменного электрического тока возникает магнитное поле. Они также фиксируют воздействие вихревых токов, генерируя выходной сигнал ВТП, который передаётся на электронный блок и оповещает оператора о дефекте;

- ферромагнитный наконечник. Позволяет создавать электромагнитное поле строго заданной топологии и локализовать его, тем самым уменьшая зону контроля и увеличивая его чувствительность. Благодаря этому вихретоковый преобразователь способен реагировать даже на очень маленькие несплошности;

- концентратор. Представляет собой медную пластинку для концентрирования вихревых токов, под действием которых вихревые токи вытесняются в зону контроля;

- магнитопровод. Обеспечивает корректное прохождение магнитного потока, который возбуждается под действием электрического тока в катушках;

- корпус. У некоторых ВТП предусматривается пружинный механизм, установочное кольцо, разъём для подсоединения кабеля и пр.

Где покупать вихретоковые преобразователи

| Научно-промышленная компания «ЛУЧ». Основанное в 1997 году предприятие на своей базе в Балашихе выпускает ВТП для собственного же дефектоскопа ВД-70 и дефектоскопов типа ТВД-А. Помимо датчиков общего назначения, предусмотрены наружные проходные и накладные преобразователи для контроля прутков, проволоки, концевых частей труб, профилей и др. Контакты отдела продаж: +7 (498) 520-77-99, luch@luch.ru. | |

| Научно-производственный центр «Кропус». Один из самых авторитетных и инновационных разработчиков в России. Менеджмент качества сертифицирован по международным стандартам ISO 9001:2015. На технической базе в Ногинске выпускают резонансные, накладные, ротационные и многообмоточные датчики, в том числе – для измерения ферритной фазы и электропроводности. Можно подобрать ВТП для поиска мелких несплошностей в отверстиях, контроля цветных металлов, труб, прутков, обнаружения несплошностей под покрытиями. Для ручных дефектоскопов и автоматизированных систем. Купить вихретоковый преобразователь в НПЦ «Кропус» под свои задачи: +7 (800) 500-62-98, +7 (495) 500-21-15, sales@kropus.com. | |

| «ИНДУМОС». Официальный дистрибьютор сразу двух крупных разработчиков – GE Sensing & Inspection Technologies (Германия, США) и Eddyfi (Канада). Здесь можно купить самые разные вихретоковые преобразователи – экранированные и неэкранированные, дифференциальные и отражательные. Для контроля сварных соединений и околошовной зоны, точечной сварки, отверстий, самолётных колёс, поиска поверхностных и подповерхностных дефектов, измерения электропроводности цветных металлов и т.д. Отдел продаж и демонстрационный зал «ИНДУМОС» находится в Москве: +7 (495) 675-85-13, indumos@df.ru. |

Толщиномер покрытий MiniTest 7400

ElektroPhysik MiniTest 7400 – многофункциональный толщиномер для измерения любых немагнитных покрытий на основаниях из стали и цветных металлов. Особенностями данного прибора являются расширенный функционал и большое количество износостойких датчиков для разных задач. Толщиномер покрытий MiniTest 7400 это оптимальный выбор для контроля большого количества изделий с покрытиями разного типа, когда необходимы подробный анализ статистики и возможность составления отчетов.

Все датчики толщиномера MiniTest 7400 используют метод цифровой обработки сигнала SIDSP, обеспечивающий высокую точность, повторяемость и адаптивность измерений. В отличие от аналоговых датчиков, сигнал поступающий в датчики SIDSP, преобразуется в цифровую форму. Обработка сигнала происходит непосредственно в сенсорной головке датчика, позволяя избежать помех, которые неизбежно возникают при передаче сигнала по кабелю. Во избежание малейших отклонений от правильной кривой характеристик, все комплектуемые датчики проходят тщательную процедуру заводской калибровки по 50 точкам. Также возможна специальная калибровка для измерений толщины покрытия на шероховатых поверхностях. Еще одним преимуществом датчиков SIDSP является температурная компенсация, благодаря которой перепады температур не оказывают влияние на результаты контроля.

Виды и методы

Действующие стандарты лаконично определяют НК, как контроль, который не разрушает. В соответствии с ГОСТ 56542-2015 и в зависимости от лежащих в его основе физических процессов, он подразделяется на несколько видов:

- Магнитный, применяющийся в дефектоскопии ферромагнитных материалов для фиксации магнитных полей и свойств контролируемого объекта

- Визуально-измерительный (оптический) – наиболее востребован для контроля и обнаружения мельчайших повреждений в прозрачных изделиях и материалах

- Электрический – фиксирует электрополя и характеристики, образующиеся в контролируемом объекте под влиянием внешнего воздействия

- Вихретоковый (электромагнитный) – применяется в дефектоскопии электропроводящих материалов, посредством исследования неоднородностей поверхностного вихревого поля объекта

- Тепловой – подразумевает мониторинг тепловых полей, контрастов и потоков любых материалов для выявления неисправностей и дефектов

- Радиоволновой – применяется в контроле диэлектриков (керамика, стекловолокно), полупроводниковых и тонкостенных материалов

- Ультразвуковой (акустический) – применим ко всем материалам, беспрепятственно проводящим звуковые волны в целях решения проблем контроля и диагностики

- Радиационный (радиографический) – построен на взаимодействии ионизирующего излучения с контролируемым объектом из любых материалов и любых габаритов

- Капиллярный (проникающими веществами) – применяется для обнаружения течей и микроповреждений посредством наполнения индикаторным веществом внутренних полостей, контролируемого объекта

- Вибрационный — необходим для поиска дефектов в машинах и механизмах. Диагностирует неисправности путем оценки колебаний в основных узлах

Каждый вид НК реализуется с помощью методов неразрушающего контроля (МНК), которые классифицируются:

- По способу взаимодействия различных веществ и полей с объектом контроля (магнитный, капиллярный)

- По показателям первичной информации (намагниченность, газовый)

- По форме получения первичной информации (индукционный, люминесцентный)

Методы контроля проникающими веществами

Капиллярная дефектоскопия

Капиллярные методы НК предназначены для обнаружения открытых дефектов, выходящих на поверхность: трещин, пор, раковин, непроваров и других несплошностей поверхности изделий без их разрушения. Различают два основные метода капиллярной дефектоскопии: цветной и люминесцентный. Этими методами контролируют детали различной формы из аустенитных, титановых, алюминиевых, медных и других немагнитных материалов. Эти методы позволяют выявлять:

— трещины сварочные, термические, усталостные;

— пористость, непровары и другие дефекты типа открытых несплошностей различной локализации и протяженности, невидимые невооруженным глазом и лежащие в пределах чувствительности и надежности дефектоскопических средств.

Течеискание

Пузырьковый метод с использованием вакуумных камер

Вакуумный контроль сварных швов применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков. Он позволяет обнаружить отдельные поры диаметром до 0,004 0,005 мм, а производительность при его использовании достигает 40 – 60 м сварных швов в час. Вакуум создают при помощи переносной вакуум-камеры, которую устанавливают на наиболее доступной стороне проверяемого участка шва, предварительно обильно смоченной мыльным раствором. В результате разности давлений по обеим сторонам шва воздух будет проникать в камеру при наличии неплотностей в сварном соединении. В местах трещин, непроваров, газовых пор образуются стойкие мыльные пузырьки, хорошо видимые через прозрачный верх камеры. Отметив расположение дефектов мелом, цветным карандашом или краской, впускают атмосферный воздух, камеру снимают и сделанные отметки переносят на сварной шов.

Контроль швов газоэлектрическими течеискателями

Принцип работы гелиевого течеискателя основан на высокой способности гелия при определенном вакууме проходить сквозь неплотности сварных швов. При контроле сварные швы снаружи испытуемой емкости обдувают из резинового шланга тонкой струёй гелия, находящегося под небольшим давлением в специальном сосуде — газометре. При наличии неплотностей в швах гелий или его смесь с воздухом попадает из емкости в масс-спектрометрическую камеру, в которой поддерживается высокий вакуум. При попадании гелия в масс-спектрометрическую камеру в ней возникает ионный ток, который подается на индикаторы — миллиамперметр и сирену. Величина отклонения стрелки миллиамперметра позволяет судить о размерах дефекта.

Особенности выбора метода неразрушающего контроля

В ряде отраслей промышленности, таких, как :

- атомная;

- химическая;

- аэрокосмическая;

- оборонная;

выбор способов дефектоскопии строго регламентирован государственными стандартами и нормами сертифицирующих организаций, таких, ка МАГАТЭ или Госатомнадзора.

Вне этих отраслей руководитель подразделения качества предприятия выбирает методики дефектоскопии, руководствуясь следующими параметрами:

- физико-химические свойства применяемого материала;

- размеры и прежде всего — толщина конструкции;

- тип контролируемого объекта, соединения или конструкции;

- требования технологического процесса;

- стоимостные параметры того или иного способа дефектоскопии.

Универсального способа определить все дефекты и сразу не существует. При планировании стратегии качества изделия необходимо определить дефекты, наиболее значимые по степени привносимого ими риска неисправности. Далее находится та комбинация средств измерения и методик неразрушающего контроля, которая:

- позволит выявить все критически значимые дефекты с заданной вероятностью;

- минимизирует финансовые издержки трудозатраты;

- окажет минимальное влияние на основной производственный процесс.

Средства неразрушающего контроля применяются сегодня практически на всех производствах — от авиазавода и судоверфи до авторемонтной мастерской и кондитерской фабрики. Контролируют прочность сварных швов и герметичность сосудов высокого давления, качество лакокрасочного покрытия и однородность массы для приготовления зефира в шоколаде. Экономя предприятиям средства на проведение выборочных испытаний на разрушение, применение неразрушающей дефектоскопии сказывается и на цене выпускаемых на рынок продуктов при одновременной гарантии их высокого качества.

Особенности вихретоковой дефектовки

У этого метода есть две принципиальные особенности. В первую очередь это возможность исключения прямого контакта с целевым объектом. То есть речь идет не просто о неразрушающем контроле, а о технике бесконтактного обследования. Это позволяет, к примеру, диагностировать конструкции и элементы, находящиеся в движении. Но и контактные способы анализа не исключаются. Для сравнения можно привести метод магнитно-порошкового анализа, который в обязательном порядке требует нанесения индикаторного материала на поверхность исследуемого объекта. Вторая особенность, выделяющая вихретоковый контроль из общей группы методов дефектовки, заключается в возможности дополнительного анализа электрофизических свойств материала. Но этот функционал уже зависит от конкретной модели применяемого прибора и качества вспомогательной оснастки.

Толщиномеры покрытий серии MiniTest 700

Толщиномеры ElektroPhysik серии MiniTest 700 предназначены для точного измерения толщины изоляционных, лакокрасочных, гальванических и других покрытий, нанесенных на сталь и неферромагнитные металлы. Особенностью этой модели являются повышенная точность измерений, сменные датчики и большой объем встроенной памяти. В зависимости от объектов контроля, толщиномер покрытий MiniTest 700 может комплектоваться датчиками для мелких деталей, грубых поверхностей, толстых покрытий и специальными датчиками для измерения внутри труб и других труднодоступных местах. Срок гарантии – 1 год.

В приборах серии MiniTest 700 используется магнитно-индукционный или вихретоковый принципы действия. По методу магнитной индукции работают датчики типа F, используемые для контроля покрытий стали. Датчики типа N работают по вихретоковому методу и применяются для контроля покрытий немагнитных металлов. В датчиках FN используются оба принципа действия. Сенсор датчика FN самостоятельно определяет тип основного материала, и после этого автоматически переключается на подходящий метод измерения. Перечень датчиков, поставляемых с толщиномерами серии MiniTest 700, приведен в таблице.

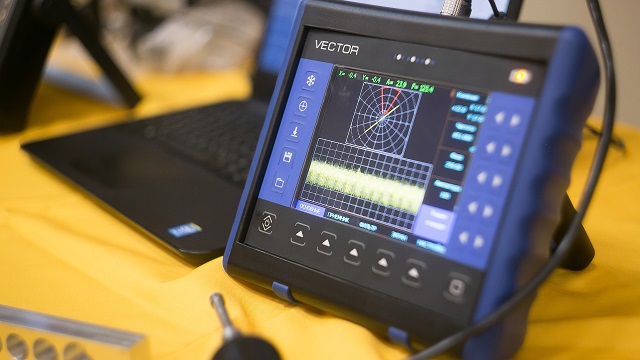

Оборудование для вихретокового контроля

ВТП

- по способу получения информации – абсолютные и дифференциальные. В первом случае выходные значения сигналов считываются напрямую с измерительной катушки. Дифференциальные датчики состоят из двух катушек: одна – в зоне контроля, другая – на бездефектном участке. В процессе измерений учитывается разница между их показаниями. Благодаря этому увеличивается чувствительность и помехоустойчивость контроля;

- по характеру взаимодействия с объектом – накладные, проходные и комбинированные. Накладные датчики располагаются на нём и используются при одностороннем доступе. Проходные – помещаются внутрь (для полых изделий – труб, сосудов, кожухов, колец) и пр.). Либо – наоборот, обхватывают объект (это так называемые наружные проходные). Комбинированные могут работать в разных пространственных положениях. Бывают ещё роторные, карандашные и многие другие;

- по способ преобразования параметров – трансформаторные и параметрические. Последние проще и дешевле, но в большей степени зависимы от температурных условий.

дефектоскопы

- контрольные образцы искусственных дефектов и зазоров (КОИДЗ-ВД). Изготавливаются из тех же материалов, что и объект контроля, в виде плоских либо изогнутых пластин, цилиндров и пр. К образцам обязательно прилагаются паспорта;

- осветительные приборы. Дополнительно к местном освещению (от 500 до 1000 лк) понадобятся переносные светильники с рабочим напряжением 12, 24 или 36В. Такие устройства в обязательном порядке комплектуются крепёжными приспособлениями для фиксации в заданном положении;

- ветошь и другие принадлежности для очистки поверхности;

- заземляющие шины и подводки напряжений 12 и 36В, а также 1-фазной сети переменного тока (220В).

Толщиномер покрытий Константа МК4Ц

Толщиномер покрытий Константа МК4Ц комплектуется расширенным набором преобразователей для контроля любых покрытий нанесенных на любое токопроводящее основание. Таким образом, обновленный МК4Ц сочетает в себе возможности предыдущих моделей МК4-ИД и МК4-ПД. Прибор представлен двумя модификациями – со встроенным или выносным совмещенным преобразователем.

Толщиномеры покрытий Константа МК4 сделаны в России, внесены в госреестр РФ (описание типа средства измерения) и имеют положительные отзывы отечественных специалистов. На сегодняшний день, Константа МК4 это самый маленький Российский цифровой толщиномер с цветным индикатором. Гарантия — 1 год. Технические характеристики заявленные производителем толщиномеров Константа приведены в следующей таблице:

Вихретоковый метод неразрушающего контроля

Способ основан на наведении в исследуемом объекте вихревых (приповерхностных) токов малой интенсивности и частотой до нескольких мегагерц помещения его в электромагнитное поле, создаваемое вихретоковым преобразователями измерения. Применяется для металлов и других электропроводящих материалов. На основании неоднородностей приповерхностного вихревого поля можно судить о наличии неоднородностей и других дефектов в наружном слое металла (до глубины в несколько миллиметров). Измерения с высокой точностью определяют также дефекты лакокрасочных и защитных покрытий, нанесенных на металлическую деталь. В роли вихретокового преобразователя служить мощная катушка индуктивности, генерирующая высокочастотное электромагнитное поле. Вихревые токи, наводимые этим полем в приповерхностном слое металла, измеряют этой же катушкой (совмещенная схема) или отдельной (разнесенная схема). По пространственной картине распределения интенсивности измеренных токов определяют места неоднородностей, вносящих искажение в поле.

Вихретоковый метод неразрушающего контроля

На применении вихревых токов основано большое количество различных конструкций дефектоскопов, специализирующихся на определении толщины и однородности листов металлопроката и покрытий на конструкциях, непрерывного измерения диаметра проволоки и пруткового проката во время их производства. Применяются вихретоковые устройства, наряду с ультразвуковыми, и для определения состояния лопаток турбин и других ответственных высоконагруженных узлов.

9.1. Свойства и выбор магнитных индикаторов

Характеристики

магнитных индикаторов должны соответствовать стандарту прЕН ИСО 9934-2.

В

магнитопорошковом контроле существуют различные виды магнитных индикаторов.

Обычно магнитным индикатором является суспензия, содержащая в жидкости

(дисперсионной среде (носителе)) частицы черного или другого цвета, или

люминесцентные частицы в жидкости-носителе. Носители на водной основе должны

содержать смачивающие вещества и, как правило, ингибитор коррозии.

Имеются

также сухие порошки. В большинстве случаев эти порошки менее пригодны для

выявления мелких поверхностных несплошностей.

Люминесцентные

вещества обычно обеспечивают самую высокую чувствительность при условии

соответствующей обработки поверхности, хорошей сушки для достижения

максимальной контрастности при выявлении дефекта и хорошо организованных условиях

осмотра в соответствии с разделом .

Высокую

чувствительность могут также обеспечить магнитные индикаторы, имеющие окраску.

Возможно использование магнитных порошков черного и других цветов.

Примечание- Для достижения хорошего контраста между

индикаторными рисунками дефектов и контролируемой поверхностью может оказаться

необходимым использование контрастной краски белого, желтого или другого цвета,

предварительно наносимой тонким слоем на объект контроля.

Оптический метод неразрушающего контроля

Оптический способ дефектоскопии основан на анализе оптических эффектов, связанных с отражением, преломлением и рассеянием световых лучей поверхностью или объемом объекта.

Оптический метод

Внешние оптические методики позволяют определять чистоту и шероховатость поверхностей, особо важную в точном машиностроении. При измерении размеров мелких деталей применяется физическое явление дифракции, шероховатость поверхностей определяется на основе интерференционных измерений.

Внутренние дефекты возможно выявить лишь для прозрачных материалов, и здесь оптическим методикам нет равных по дешевизне и эффективности.

Выгодно отличаются они своей простотой и малой трудоемкостью и при нахождении пороков поверхностей, таких, как трещины, заусенцы и забоины.

Тормозной контроль не работает!