Сварочный флюс

Содержание:

- Горячие трещины

- Электродная проволока: марки, обозначение, поставка

- Флюс ESAB ОК Flux 10.40 — плавленый флюс для высокоскоростной сварки

- Процесс сварки

- Способы устранения

- Поры: их форма, места расположения и причины появления

- Сварка под флюсом различных типов сталей

- Сущность процесса сварки под флюсом

- Схема процесса автоматической сварки под флюсом

- Рекомендуемые сочетания сварочного флюса OK Flux 10.93 с проволокой

- Оборудование

Горячие трещины

Согласно теории технологической прочности сопротивляемость сварного соединения образованию горячих трещин определяется такими факторами:

а) пластичностью металла в температурном интервале хрупкости;

б) значением (величиной, протяженностью) температурного интервала хрупкости;

в) темпом температурной деформации сварного соединения.

Возникновение сварочных деформаций (и напряжений) обусловлено концентрированным местным нагревом при сварке и имеет место всегда. Это связано с тем, что нагреваемый объём металла при сварке всегда находится в закреплении соседними не нагреваемыми объёмами металла и вынужден претерпевать пластические деформации. Это, в свою очередь, при охлаждении приводит к возникновению силовых напряжений и дополнительных деформаций.

Деформации в твердом металле реализуются по известным механизмам: двойникования, внутризеренного скольжения (приводящего к появлению линий сдвига) и межзёренного проскальзывания, сопровождающегося появлением ступенек по границам зерен. В такой же последовательности возрастает роль этих составляющих деформаций при повышении температуры металла и уменьшении скорости деформации, причем с повышением температуры сопротивление деформации приграничных участков зерен падает более интенсивно, чем внутризеренных объемов, а запас межзеренной пластичности заметно ниже, чем внутризеренной. Поэтому при высоких температурах обычным является межзеренное разрушение при меньшей пластичности.

Горячие как кристаллизационные, так и подсолидусные трещины имеют межкристаллитный характер. Разрушение идет межзеренно, по границам зерен.

Режим сварки, определяющий температурное поле в свариваемом изделии, может привести к тому, что нерасплавленный металл, расположенный вне ванны, будет менять знак дополнительной деформации металла кристаллизующейся ванны (сжатия или растяжения) в различные моменты времени после прохождения рассматриваемого сечения сварочным источником тепла. Мягкие режимы сварки (с малой скоростью, при предварительном подогреве и пр.) с этой точки зрения являются более благоприятными, хотя на уровень пластичности кристаллизующегося металла они могут оказать как положительное, так и отрицательное воздействие.

Одним из наиболее надежных способов исключения горячих трещин в металле швов является выбор металла с повышенной стойкостью против таких разрушений. Это достигается либо повышением деформационной способности металла в области температур возможного возникновения трещин, либо обеспечением «залечивания» образующихся несплошностей подвижной жидкой фазой (легкоплавкими эвтектиками). Следует отметить, что увеличение содержания элемента в сплаве для повышения стойкости против образования трещин в шве (т.е. элемента, образующего легкоплавкую эвтектику) применимо далеко не всегда, так как такой сплав может обладать свойствами, недопустимыми с точки зрения эксплуатационных требований к конструкции. Например, при высоком содержании серы в стали можно исключить кристаллизационные трещины, но механические свойства таких швов окажутся весьма низкими.

Как технологический прием для исключения (ограничения) горячих трещин применяют предварительный подогрев (для низко и среднелегированных сталей), сварку на жестких режимах (для аустенитных сталей), а также выбирают режимы, обеспечивающие благоприятную форму шва, т.е. соотношение ширины и глубины шва (слоя шва). Так, при одном и том же составе металла швы с глубоким проплавлением при малой ширине (т.е. при малом значении b/h; рисунок а, более склонны к горячим трещинам, чем швы с отношением b/h = 1,5-3 – рисунок б).

Для оценки склонности металла швов к образованию горячих трещин существует ряд проб и методик. Технологические пробы основаны главным образом на установлении сравнительных характеристик по сопротивляемости металла швов, выполненных различными сварочными материалами в сопоставимых условиях (размеры и формы образца, режимы сварки и пр.). Количественные, методики основаны на получении при испытаниях сравнительных численных показателей сопротивляемости (или склонности) металла швов к образованию горячих трещин. Они осуществляются в виде серии испытаний с получением численного показателя стойкости, обычно скорости дополнительного принудительного деформирования свариваемого образца в период кристаллизации определенного участка сварочной ванны и последующего охлаждения.

Электродная проволока: марки, обозначение, поставка

Стальная , изготавливаемая по ГОСТ 2246-70, который предусматривает 77 марок проволоки.

В условные обозначения марок проволоки входит индекс Св (сварочная) и следующие за ним цифры и буквы. Цифры после индекса Св указывают среднее содержание углерода в сотых долях процента.

Так же, как и в марках стали, легирующие элементы в марках обозначаются буквами:

- А — азот;

- Ю — алюминий;

- Р — бор;

- Ф — ванадий;

- В — вольфрам;

- К — кобальт;

- С — кремний;

- Г — марганец;

- Д — медь;

- М — молибден;

- Н -никель;

- Б — ниобий;

- Е — селен;

- Т — титан;

- Х — хром.

Цифры, следующие за буквенными обозначениями химических элементов, указывают среднее содержание элемента в процентах. Если содержание легирующего элемента менее 1%, то ставится только соответствующая буква.

Буква А в конце условных обозначений марок низкоуглеродистой и легированной проволок указывает на повышенную чистоту металла по содержанию серы и фосфора. В проволоке марки СВ-08АА содержится не более 0,020% серы и не более 0,020% фосфора.

В условном обозначении сварочной проволоки перед индексом Св указывается цифра, обозначающая диаметр проволоки в мм, а после условного обозначения — номер ГОСТа.

Если проволока поставляется с омедненной поверхностью, то после марки проволоки ставится буква О.

Буква Э обозначает, что проволока предназначена для изготовления электродов.

Буквы Ш, ВД или ВИ обозначают, что проволока изготовлена из стали, выплавленной электрошлаковым или вакуумнодуговым переплавом, или переплавом в вакуумно-индукционных печах.

Сварочные проволоки делятся на:

- низкоуглеродистые (с суммарным содержанием легирующих элементов до 2%);

- легированные (суммарное содержание легирующих элементов от 2 до 6%) и высоколегированные (суммарное содержание элементов более 6%).

Проволока поставляется в бухтах массой до 80 кг. На каждой бухте крепят металлическую бирку с указанием завода-изготовителя, условного обозначения проволоки, номера партии и клейма технического контроля. По соглашению сторон проволоку могут поставлять намотанной на катушки или кассеты.

Транспортировать и хранить проволоку следует в условиях, исключающих ее ржавление, загрязнение и механическое повреждение. Если же поверхность проволоки загрязнена или покрыта ржавчиной, то перед употреблением ее необходимо очистить. Проволоку очищают при намотке ее на кассеты в специальных станках, используя наждачные круги. Для удаления масел используют керосин, уайт-спирит, бензин и др. Для устранения влаги применяют : прокалку при температуре 100 — 150°С. Рекомендуется также обрабатывать проволоку в 20%-ном растворе серной кислоты с последующей прокалкой при температуре 250°С 2-2,5 ч. Необходимость в обработке электродной проволоки перед сваркой отпадает, если использовать омедненную проволоку.

В соответствии с требованиями EN 756 обозначение сварочных проволок строится по схеме:

| SA | X; X/2 | H(L) | Si (Si2) | Mo (Mo1) | Ni (Ni0,5; Ni1; Ni 2) |

| Проволока сплошного сечения для сварки под флюсом | ,% | H → C > 0,1

L → C 0,1 |

Si → Si = 0,3

Si2 → Si = 0,6 |

Mo → Mo

Mo1 → Mo = |

Ni → Ni 0,5;

Ni0,5 → Ni = 0,4…0,8; Ni1 → Ni = 1,0…1,5 |

Флюс ESAB ОК Flux 10.40 — плавленый флюс для высокоскоростной сварки

Флюс ОК Flux 10.40 – является кислым, плавленым, восстанавливающим Si и Mn флюсом, предназначенным для одно- и многопроходной стыковой сварки углеродистых сталей, таких как конструкционные, котельные и стали для судостроения без повышенных требований по ударной вязкости. ОК Flux 10.40 – это марганцево-кремнистый флюс, который позволяет вести сварку как на постоянном, так и на переменном токе. Флюс ОК Flux 10.40 изготавливается с гранулометрическим составом от 0,2 до 1,6 мм, что обеспечивает равномерное расплавление частиц флюса.

ОК Flux 10.40 – это плавленый кислый флюс для дуговой сварки под флюсом. Его характеристики позволяют обеспечить высокую скорость сварки при использовании сварочной проволок как большого, так и малого диаметра по очищенным от ржавчины и окалины кромкам. Благодаря применяемому процессу изготовления, зерна флюса не впитывают влагу, что допускает его использование без повторной просушки даже на сталях, чувствительных к водородному охрупчиванию.

Этот флюс значительно легирует металл сварного шва Si и Mn, что ограничивает количество проходов для выполнения стыковых и угловых швов. Он может использоваться для сварки одной и несколькими проволоками и одинаково хорошо работает как на постоянном, так и на переменном токе.

Флюс OK Flux 10.40 используется во всех отраслях промышленности, таких как строительство, изготовление сосудов под давлением, судостроение, трубосварочное производство, транспортное машиностроение и т.д. Благодаря малой гигроскопичности этот флюс является отличным материалом для использования в зонах с неблагоприятными с точки зрения сварки климатическими условиями.

Применение сварочного флюса OK FLUX 10.40

Состав флюса ОК Flux 10.40 специально разработан для стыковой сварки в комбинации с проволокой типа ОК Autrod 12.10 или OK Autrod 12.20 из углеродистой и низколегированной стали с использованием оборудования с подачей одной или нескольких проволок.

Тип сварочного флюса OK FLUX 10.40

Объемная масса – 1,5 кг/дм3

Коэффициент основности – 0,8

Химический состав

(SiO2 +TiO2 ) — 45%

(CaO +MgO) — 10%

(Аl2 О3 +MnО) — 40%

CaF2 — 5%

| Тип флюса | Ток и полярность | Перенос легирующего элемента |

| Марганцево-силикатный | DC+ / AC | Значительное легирование Si и Mn |

| Классификация флюса | Индекс основности | Насыпная плотность | Размер зерна |

| EN 760: SF MS 1 88 AC | 0,8 | 1,5 кг/дм3 | 0,2 — 1,6 мм |

Процесс сварки

Когда детали свариваются с использованием флюса, горение дуги происходит с помощью оригинального гранулированного порошка. Высокая температура вызывает плавление электрода и окружающих его гранул. В результате появляется эластичная плёнка, которая окружает сварочную область.

Плёнка закрывает доступ кислорода к сварочной дуге. Шов получается без трещин и раковин. После остывания флюс обращается в шлак, равномерно закрывающий шов. Когда операция завершена, твёрдая корка удаляется механическим путём. Оставшийся флюс используется для проведения дальнейших операций. Такое «сыпучее одеяло» годится для проведения работ на различном оборудовании.

Способы устранения

Что делать с деталью, в которой обнаружены нарушения сварки, решает сотрудник отдела качества. Чаще всего изделие отправляется на доработку, в результате которой проблема устраняется.

Виды дефектов и способы их устранения:

- Подрез – представляет собой углубление в той части соединения, где идет переход от основного металла непосредственно на шов. Подрез уменьшает сечение шва и увеличивает напряжение металла, таким образом соединение становится ненадежным. Причиной появления подреза служит превышение значения величины сварочного тока. Устраняется такой дефект путем наплавления тонкого шва по всей линии подреза.

- Свищ – это дефект соединения в виде полости. Он значительно снижает прочность шва. Также место образования свища может впоследствии привести к появлению трещины сварного шва. Для того чтобы исправить этот недостаток, поврежденное место вырезается и заваривается.

- Непровар – несплавление металла, который наплавляется на основной, или несплавление слоев шва друг с другом. Сюда же можно отнести нарушение, когда сечение заполнено неполностью. Непровар приводит к ухудшению прочности шва и может стать причиной разрушения соединения. Причинами могут послужить слишком низкий сварочный ток, нарушения в подготовке кромок деталей к свариванию, слишком большая скорость сварки, загрязнение кромок. Для исправления ситуации непроваренный участок вырезается и заваривается.

- Наплыв – участок соединения, в котором расплавленный металл натекает на основной, но при этом гомогенного соединения с ним не образуется. Причины возникновения различны: недостаточный прогрев основного металла, малый ток, окалина на кромках, слишком много присадочного материала. Устранить нарушение можно, срезав излишки, после чего соединение проверяется на наличие непровара.

- Перегрев металла – чрезмерно большое значение сварочного тока или слишком медленная сварка могут привести к перегреву основного металла, что снижает прочность соединения. Такой недостаток можно устранить только термической обработкой всей детали.

- Пережог возникает по тем же причинам, что и перегрев, но таит в себе большую опасность. Металл, который был пережжен, становится хрупким и подвержен коррозии. Соединение будет очень ненадежным. Чтобы устранить подобный дефект, первоначально вырезают весь поврежденный участок соединения, после чего сварку проводят заново.

- Трещина – самый опасный из всех дефектов. Трещины имеют между собой различия по размерам от микро до макро, по времени образования: от появления в процессе до возникновения после окончания сварных работ. К появлению трещин приводит нарушение технологии сварки, ошибка в выборе материалов, слишком резкое охлаждение после окончания сваривания. Наличие большого количества примесей так же может привести к возникновению трещины. Чтобы полностью решить проблему, трещину высверливают полностью, чтобы избежать распространения, сварное соединение удаляют. После этого работы проводят заново с соблюдением всех нормативов и технологии.

- Прожог – металл прожигается насквозь и вытекает в образовавшееся отверстие, образуя натек. Причинами образования прожога являются слишком высокий сварочный ток и чрезмерно медленная сварка. Увеличенный зазор между кромками деталей также может привести к прожогу, как и малая толщина подкладки или её неплотное прилегание к основному материалу. Чтобы устранить прожог, поврежденное место тщательно зачищают и заваривают.

Поры: их форма, места расположения и причины появления

Дефекты сварных соединений и соединений в виде полостей в сварном соединении называют порами. Эти полости заполнены газом, который не успел выделиться наружу.

Различают следующие разновидности пор:

- Газовая полость — это образование произвольной формы, не имеющее углов, причиной появления которого явились газы, не успевшие покинуть расплавленный материал.

- Газовой порой называют газовую полость, имеющую сферическую форму.

- Группа газовых пор, которая располагается в металле сварного соединения, называется равномерно распределенной пористостью.

- Скопление пор — это три или более газовых полостей, расположенных кучно на расстоянии между собой, не превышающем тройной диаметр максимальной поры.

- Цепочкой пор называют ряд газовых полостей, которые располагаются линией вдоль сварного соединения с расстоянием между ними, не превышающем трех диаметров наибольшей из пор.

- Если дефектом является несплошность, вытянутая вдоль оси сварного шва и имеющая высоту, которая гораздо меньше длины, то она называется продолговатой полостью.

- Свищом называют трубчатую полость, которая располагается в металле сварного шва. Свищ вызывается выделением газа. Его форма и положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елочек.

- Газовая полость, нарушающая целостность поверхности сварного соединения, называется поверхностной порой.

- Если во время затвердевания вследствие усадки образуется полость — она носит название усадочной раковины. А усадочная раковина, расположенная в конце валика и не заваренная при последующих проходах, называется кратером.

Поры — дефекты сварных соединений, фото которых приведено ниже, появляются из-за наличия вредных примесей, как в основном металле, так и в присадочном. Поры могут образовываться из-за ржавчины и прочих загрязнений, которые не были удалены перед проведением сварки с кромок материала, повышенного содержания углерода, высокой скорости сварочного процесса, нарушений защиты сварочной ванны. Самой частой причиной возникновения пор является отсыревшее покрытие плавящегося электрода.

Наличие одиночных пор не представляет опасности, а вот их цепочка может негативно сказаться на прочностных характеристиках сварного соединения. Участок сварочного шва, пораженный этими дефектами, переваривают, предварительно механически его зачистив.

Сварка под флюсом различных типов сталей

Сварка конструкционных углеродистых сталей

При сварке конструкционных малоуглеродистых сталей используют флюсы марок АН-348А,

ОСЦ-45, АНЦ-1 и другие в сочетании с малоуглеродистыми или марганцевыми проволоками

марок Св-08А, Св-08ГА, Св-10Г2.

Сварку среднеуглеродистых сталей выполняют при пониженных режимах, что существенно

сказывается на производительности, поэтому, при изготовлении конструкции из

среднеуглеродистых сталей данный вид сварки не нашёл широкого распространения

на практике.

Высокоуглеродистые конструкционные стали содержат 0,46-0,75% углерода и свариваемость

их затруднена. Для сварных конструкций эти стали не используются и необходимость

в их сваривании возникает, как правило, при ремонтных работах. В большинстве

случае, ремонт выполняют методом наплавки.

Сварка низколегированных сталей

К низколегированным сталям относят группу сталей, содержащих в составе менее

5% легирующих элементов. Оценивая

свариваемость сталей этой группы, можно сказать, что при сварке под флюсом

их свариваемость существенно не отличается от нелегированных малоуглеродистых

сталей. Но, легирующие элементы в составе стали повышают склонность сталей к

росту зёрен в

зоне термического влияния, а при высокой скорости охлаждения в них могут

возникать неоднородные структуры закалочного характера.

Для

сварки металлоконструкций из низколегированных сталей, с температурой эксплуатации

до -40°C, используют высококремнистые марганцевые флюсы марок АН-22, АН-22М,

АН-47, АН-67А и другие в сочетании с легированной сварочной проволокой марок

Св-10НМА, Св-08ХМ, Св-08МХ и др.

Сварка среднелегированных сталей

Среднелегированными являются стали, содержащие в составе 5-10% легирующих элементов.

Для современных среднелегированных сталей характерно легирование многокомпонентное,

комплексное. Легирование этих сталей только одним элементом применяется редко.

К сварным конструкциям из среднелегированных сталей предъявляются требования

повышенной прочности в условиях эксплуатации, а также, нередко, коррозионная

стойкость, стойкость к импульсным (резко возрастающим, мгновенным) нагрузкам.

Чем

выше содержание легирующих элементов, тем труднее сваривать сталь.

Одной из главных проблем свариваемости среднелегированных сталей является их

чувствительность к образованию

горячих трещин в сварных швах, поэтому при их сварке необходимо тщательно

выбирать композицию шва. Кроме этого, необходимо использовать технологические

приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы

шва и снизить скорость охлаждения.

Для

сварки конструкций из среднелегированных сталей сварка под флюсом получила

достаточно широкое применение. Для такой сварки используются низкокремнистые

флюсы марок Ан-15, АН-15М, АН-17М и бескремнистые марок АН-30, ОФ-6, АВ-4 и

др.

Применение бескремнистых флюсов предпочтительно в тех случаях, когда к металлу

шва предъявляются повышенные требования по ударной вязкости. В сочетании с вышеуказанными

флюсами применяется сварочная проволока марок Св-20Х4ГМА, Св-08Х20Н9Г7Т, Св-10Х5М,

Св-10ХГСН2МТ.

Сварка высоколегированных сталей

Высоколегированными считаются стали, содержащие в составе более 10% легирующих

элементов. Сварка под флюсом высокоуглеродистых сталей нашла широкое применение

в химической и нефтяной промышленности, где требуется высокая коррозионная стойкость

сварных изделий и жаропрочность.

Своим широким применение для этих сталей сварка под флюсом получила благодаря

постоянству процесса сварки и, как следствие, химической однородности металла

шва

Это очень важно для высоколегированных сталей, учитывая, что даже незначительная

химическая неоднородность металла шва может стать причиной образования в нём

кристаллизационных трещин или заметно снизить коррозионную стойкость или жаропрочность

Сварка под флюсом способна обеспечить швы с гладкой поверхностью и плавным

переходом к основному металлу, что позволяет повысить стойкость к коррозии по

сравнению со сваркой электродами.

При сварке под флюсом высоколегированных сталей обычно применяют проволоку

диаметром 2-3мм. При этом могут использоваться почти все марки проволоки по

ГОСТ 224, а также многие марки проволоки, выпускаемые по ТУ, например, Св-12Х11НМФ,

Св-12Х13, Св-10Х17Т, Св-04Х19Н9, ЭП467, ЭП235, ЭП497 и другие.

Для

сварки жаропрочных высоколегированных сталей применяются фторидные флюсы

марок АНФ-5, АНФ-8, АНФ-24 и бескремнистые флюсы марок АНФ-17, АНФ-22. Для сварки

коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием

кремния марок АН-26, АНФ-14.

Сущность процесса сварки под флюсом

Схемы сварки

На рисунке схематично показан процесс сварки под слоем флюса. Между свариваемым

изделием (поз.1) и концом сварочной проволоки (поз.3) горит сварочная дуга (поз.4),

под воздействием которой проволока расплавляется и подаётся в зону сварки. Слой

сварочного флюса (поз.2) закрывает дугу.

Сварочная проволока вместе с дугой перемещается вдоль свариваемого стыка при

помощи механизмов или вручную. Под воздействием сварочной дуги происходит расплавление

основного металла и флюса. Получившийся расплав образует сварочную ванну. Жидкий

флюс в виде плёнки на поверхности ванны (поз.5) изолирует зону сварки от окружающей

среды.

Расплавленный

Расплавленный

металл переходит в сварочную ванну, где смешивается с расплавленным основным

металлом (поз.9). По мере того, как сварочная дуга отдаляется от свариваемого

участка, металл охлаждается и затвердевает, образуя сварочный шов (поз.8). Расплавленный

флюса некоторое время ещё остаётся жидким, когда металл уже затвердел. Затем

затвердевает и флюс, образуя на поверхности шва шлаковую корку (поз.6). Излишняя,

нерасплавленная часть флюса (поз.7) собирается и используется повторно.

Особенности дуговой сварки под слоем флюса

Дуговую механизированную сварку под флюсом от других способов сварки плавлением

отличает высокая производительность и лучшие гигиенические условия труда. Флюс

защищает не только сварочную ванну от воздействия окружающей среды, но и, в

свою очередь, окружающую среду от вредных воздействий и испарений различных

веществ в процессе сварки.

Кроме этого, данный вид сварки отличает высокий уровень механизации сварочных

работ. Сварочная проволока плавится под действием электрической дуги, а флюс

обеспечивает ведение процесса, требуемое качество сварки и применяется при сварке

и наплавке под флюсом, сварке по флюсу, сварке с магнитным флюсом, а также при

электрошлаковой

сварке и наплавке.

Роль флюса при сварке

Сварочный флюс обеспечивает ровное горение дуги, формирование сварного шва

и оказывает влияние на его химический состав. Также он определяет стойкость

швов к образованию холодных трещин, пор и других сварочных

дефектов.

Наличие в составе флюса оксидов щелочных и щелочноземельных металлов способствует

увеличению электропроводности и длины дугового промежутка, что делает процесс

сварки более устойчивым. Наличие фтора, наоборот, снижает эти характеристики.

Таким образом, флюсы с разными составами обладают разными стабилизирующими свойствами.

Изменяя содержание углерода, серы, марганца и других элементов, флюс оказывает

сильное влияние на стойкость швов к холодным трещинам. Увеличение содержания

серы, фосфора и углерода снижает, а увеличение содержания марганца повышает

стойкость сварных швов к образованию трещин. Кроме этого, состав от состава

флюса зависит, насколько легко будет отделяться шлаковая корка от поверхности

готового сварного шва. Этот показатель тоже важен, поскольку он влияет на производительность

процесса. Легкая отделимость шлаковой корки — это необходимое условие для высокой

производительности.

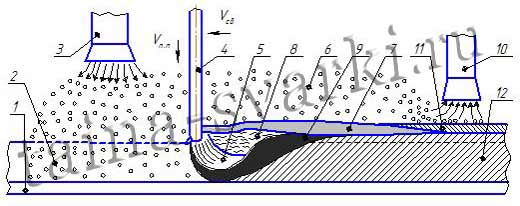

Схема процесса автоматической сварки под флюсом

На схеме показана сущность процесса автоматической сварки под флюсом. Процесс

сварки рекомендуется выполнять на специальной подкладке поз.1. Подача сварочной

проволоки в зону сварки происходит автоматически. Электрическая дуга возбуждается

автоматически между концом электрода поз.4 и свариваемым металлом поз.2 и находится

она под слоем сварочного флюса, поз.6. Подача флюса производится при помощи

бункера поз.3.

В результате теплового воздействия электрической дуги, происходит расплавление

сварочной проволоки и свариваемого металла. Также происходит расплавление флюса,

попавшего в зону сварки. В зоне действия электрической дуги формируется некоторое

пространство, ограниченное сверху плёнкой из расплавленного флюса. Это пространство

занимают пары расплавленного металла, флюса и газы, образующиеся при сварке.

Давление смеси газов и паров в этом пространстве удерживают флюсовую плёнку,

которая находится над зоной сварки. Электрическая дуга поз.5 всегда находится

рядом со сварочной ванной, вблизи от её переднего края. Дуга, из-за её постоянного

движения, горит не вертикально, а немного отклоняется в обратную сторону от

направления сварки.

Электрическая дуга воздействует на расплавленный металл и оттесняет его в сторону,

противоположную направлению сварки. В результате формируется сварочная ванна

поз.8.

Непосредственно под электродом формируется кратер, с небольшим количеством

жидкого металла. Но наибольший объём расплавленного металла располагается в

зоне от кратера до поверхности сварного шва поз.12. Расплавленный флюс поз.7

имеет значительно меньшую плотность, по сравнению с жидким металлом и всплывает

на поверхность сварочной ванны, охватывая её плотной оболочкой. Флюсовая оболочка

предотвращает разбрызгивание расплавленного металла.

У расплавленного флюса теплопроводность достаточно низкая, из-за чего, охлаждение

металла замедляется. Благодаря этому, шлаковые включения и растворённые в металле

газы, поз.9, успевают подняться на поверхность и выйти из него, пока металл

находится в жидком состоянии.

Не расплавленный флюс, оставшийся «незадействованным» в процессе

сварки, откачивают пневматическим устройством поз.10 и затем используют при

дальнейшей сварке. Расплавленный в процессе сварки металла флюс, при кристаллизации

образует плотную корку на поверхности сварного шва. После окончания сварки и

охлаждения сварного соединения, шлаковую оболочку, из затвердевшего флюса, удаляют

с поверхности сварного шва поз.12.

Схема работы установки для автоматической сварки

На

На

рисунке справа схематично показаны основные узлы установки для автоматической

сварки и показана последовательность их работы.

Поз.5 и поз.4 — это ведущий и нажимной ролик, соответственно. Они необходимы

для подачи электродной проволоки поз.3 в зону сварки. Из бункера поз.1 в зону

сварки подаётся гранулированный флюс в зону сварки и покрывает непроницаемым

слоем свариваемые кромки поз.7.

Через мундштук поз.6 происходит подача сварочного тока к электроду. Мундштук

располагается на расстоянии 40-60мм от конца электродной проволоки и позволяет

применять сварочные токи большой величины. Между свариваемым изделием поз.11

и сварочной проволокой горит электрическая дуга и расплавляет металл, образуя

сварочную ванну. Ванну сверху закрывает расплавленный шлак поз.9 и нерасплавленный

флюс поз.8.

По мере перемещения зоны сварки вдоль кромок, флюс, оставшийся нерасплавленным,

отсасывается вытяжным шлангом поз.2 назад в бункер. Пары и газы, выделяющиеся

в процессе сварки, создают в зоне сварки газовый пузырь, который закрыт слоем

флюса и шлака.

При температурном расширении газового пузыря его давление оттесняет расплавленный

металл в зону, противоположную от зоны сварки. Т.к. горение электрической дуги

происходит внутри газового пузыря, закрытого шлаком и флюсом, угар и разбрызгивание

металла исключаются.

По мере перемещения электрической дуги вдоль сварных кромок, жидкий металл

остывает и формируется сварной шов. Как уже было сказано выше, слой шлака имеет

более низкую температуру плавления, чем свариваемый металл и затвердевает он

значительно позже, замедляя остывание расплавленного металла. Замедленное охлаждение

сварного шва способствует выходу газов из ещё жидкого металла и шов получается

более однородным по химическому составу.

Рекомендуемые сочетания сварочного флюса OK Flux 10.93 с проволокой

Классификация сварочной проволоки и наплавленного металла с флюсом ОК 10.93

| Наименование проволоки | EN ISO 14343-A | AWS A 5.9 |

| Классификация сварочной проволоки | ||

| OK Autrod 16.97 |

S 18 8 Mn |

(ER307) |

|

OK Autrod 308H |

S 19 9 H |

ER308H |

|

OK Autrod 308L |

S 19 9 L |

ER308L |

|

OK Autrod 309L |

S 23 12 L |

ER309L |

|

OK Autrod 309MoL |

S 23 12 2 L |

(ER309LMo) |

|

OK Autrod 310 |

S 25 20 |

ER310 |

|

OK Autrod 310MoL |

S 25 22 2 N L |

(ER310LMo) |

| OK Autrod 312 |

S 29 9 |

ER312 |

|

OK Autrod 316H |

S 19 12 3 H |

ER316H |

|

OK Autrod 316L |

S 19 12 3 L |

ER316L |

|

OK Autrod 16.38 |

S 20 16 3 Mn L |

|

|

OK Autrod 317 |

S 18 15 3 L |

ER317L |

|

OK Autrod 318 |

S 19 12 3 Nb |

ER318 |

|

OK Autrod 347 |

S 19 9 Nb |

ER347 |

|

OK Autrod 385 |

S 20 25 5 Cu L |

ER385 |

|

OK Autrod 2307 |

S Z 23 7 N L |

|

|

OK Autrod 2209 |

S 22 9 3 N L |

ER2209 |

|

OK Autrod 2509 |

S 25 9 4 N L |

(ER307) |

Одобрения сварочной проволоки и наплавленного металла с флюсом ОК 10 93

| НАКС (диаметры) | ABS | BV | DNV | GL | LR | VdTuV | DB | CE | |

|

OK FLUX 10.93 |

* |

* |

* |

||||||

|

OK Autrod 16.97 |

SS/CMn |

||||||||

|

OK Autrod 308H |

|||||||||

|

OK Autrod 308L |

3.2, 4.0 |

308L |

* |

* |

* |

||||

| OK Autrod 309L |

3.2, 4.0 |

309L |

SS/CMn, |

* |

* |

||||

|

OK Autrod 309MoL |

|||||||||

|

OK Autrod 310 |

|||||||||

|

OK Autrod 310MoL |

|||||||||

|

OK Autrod 312 |

|||||||||

|

OK Autrod 316H |

|||||||||

|

OK Autrod 316L |

* |

316L |

* |

* |

* |

||||

|

OK Autrod 16.38 |

|||||||||

|

OK Autrod 317 |

|||||||||

|

OK Autrod 318 |

* |

* |

|||||||

|

OK Autrod 347 |

2.4, 3.2, 4.0 |

* |

* |

||||||

|

OK Autrod 385 |

* |

||||||||

|

OK Autrod 2307 |

|||||||||

|

OK Autrod 2209 |

Duplex |

Duplex |

Duplex |

4462M |

S31803 |

* |

|||

|

OK Autrod 2509 |

* |

VdTuV — Ассоциация Технических Инспекционных Агентств, Берлин, Германия. Сочетание с проволоками OK Autrod согласно VdTuV 1000.

Полный список одобрений на флюс ОК 10.93 см. в PDS или обращайтесь к менеджерам ООО «Компании ТНД» по телефону +7 (495) 225-95-78.

Типичный химический состав наплавленного металла при сварке с флюсом ESAB OK FLUX 10.93

| Марка проволоки/ленты |

C — углерод, % |

Mn — марганец, % |

Si — кремний, % |

Cr — хром, % |

Ni — никель, % |

Mo — молибден, % |

Cu — медь, % |

Nb — ниобий, % |

N — азот, % |

S — сера, % |

P — фосфор, % |

FN |

Феррит, % |

|

OK Autrod 16.97 |

0,06 |

6,3 |

1,2 |

18,0 |

8,0 |

≤0,020 |

≤0,030 |

~0 |

~0 |

||||

|

OK Autrod 308H |

0,05 |

1,5 |

0,6 |

20,0 |

10,0 |

≤0,020 |

≤0,030 |

6 |

3,5 |

||||

|

OK Autrod 308L |

≤0,03 |

1,4 |

0,6 |

20,0 |

10,0 |

≤0,020 |

≤0,030 |

8 |

4,5 |

||||

|

OK Autrod 309L |

≤0,03 |

1,5 |

0,6 |

24,0 |

12,5 |

≤0,020 |

≤0,030 |

16 |

9 |

||||

|

OK Autrod 309MoL |

0,02 |

1,5 |

0,5 |

21,0 |

15,0 |

3,0 |

≤0,020 |

≤0,030 |

8 |

4,5 |

|||

|

OK Autrod 310 |

0,10 |

1,1 |

0,5 |

26,0 |

21,0 |

≤0,020 |

≤0,030 |

||||||

|

OK Autrod 310MoL |

0,02 |

4,0 |

0,1 |

24,5 |

22,0 |

2,1 |

0,12 |

≤0,020 |

≤0,025 |

||||

|

OK Autrod 312 |

0,10 |

1,5 |

0,5 |

29,0 |

9,5 |

≤0,020 |

≤0,030 |

50 |

30 |

||||

|

OK Autrod 316H |

0,05 |

1,5 |

0,6 |

19,0 |

12,5 |

2.2 |

≤0,020 |

≤0,030 |

6 |

3,5 |

|||

|

OK Autrod 316L |

0,02 |

1,4 |

0,5 |

18,0 |

12,5 |

2,6 |

≤0,020 |

≤0,030 |

8 |

4,5 |

|||

|

OK Autrod 16.38 |

0,02 |

5,4 |

0,7 |

20,0 |

15,5 |

2,5 |

0,13 |

≤0,020 |

≤0,030 |

~0 |

~0 |

||

|

OK Autrod 317 |

≤0,04 |

1,5 |

0,6 |

19,0 |

13,5 |

3,5 |

≤0,020 |

≤0,030 |

8 |

4,5 |

|||

|

OK Autrod 318 |

0,035 |

1,2 |

0,5 |

18,5 |

12,0 |

2,6 |

0,3 |

≤0,020 |

≤0,030 |

9 |

5 |

||

|

OK Autrod 347 |

0,035 |

1,1 |

0,5 |

19,2 |

9,6 |

0,5 |

≤0,020 |

≤0,030 |

8 |

4,5 |

|||

|

OK Autrod 385 |

≤0,03 |

1,5 |

0,6 |

19,0 |

25,0 |

4,0 |

1,5 |

≤0,020 |

≤0,020 |

||||

|

OK Autrod 2307 |

0,02 |

1,1 |

0,7 |

22,5 |

7,5 |

0,12 |

≤0,020 |

≤0,025 |

50 |

30 |

|||

|

OK Autrod 2209 |

0,03 |

1,4 |

0,5 |

22,0 |

9,0 |

3,0 |

0,15 |

≤0,020 |

≤0,025 |

45 |

26 |

||

|

OK Autrod 2509 |

0,02 |

0,5 |

0,5 |

24,5 |

9,5 |

4,0 |

0,25 |

≤0,020 |

≤0,025 |

45 |

26 |

||

|

OK Autrod 430* |

0,05 |

0,2 |

0,2 |

16,2 |

≤0,030 |

≤0,030 |

100 |

Типовые механические свойства наплавленного металла при сварке с флюсом OK Flux 10.93

| Проволока | Предел текучести, МПа | Предел прочности, МПа | Удлинение, % | Работа удара, Дж | |||||

|

C OK Autrod |

+20°C |

-20°C |

-40°C |

-60°C |

-110°C | -196°C | |||

|

OK Autrod 310 |

390 |

590 |

45 |

170 |

|||||

|

OK Autrod 312 |

530 |

750 |

20 |

63 |

|||||

|

OK Autrod 317 |

440 |

615 |

28 |

100 |

63 |

||||

|

OK Autrod 318 |

440 |

600 |

42 |

125 |

113 |

50 |

|||

|

OK Autrod 347 |

455 |

635 |

35 |

131 |

106 |

75 |

38 |

||

|

OK Autrod 385 |

310 |

530 |

35 |

100 |

44 |

||||

|

OK Autrod 2209 |

630 |

780 |

30 |

175 |

156 |

138 |

100 |

80 |

|

|

OK Autrod 2307 |

640 |

840 |

28 |

106 |

75 |

||||

|

OK Autrod 2509 |

640 |

840 |

28 |

106 |

63 |

||||

|

OK Autrod 16.38 |

410 |

600 |

44 |

88 |

75 |

50 |

|||

|

OK Autrod 16.97 |

400 |

600 |

45 |

95 |

75 |

60 |

40 |

||

|

OK Autrod 308H |

400 |

560 |

38 |

||||||

|

OK Autrod 308L |

400 |

580 |

38 |

125 |

94 |

81 |

69 |

50 |

|

|

OK Autrod 309L |

430 |

570 |

33 |

113 |

88 |

75 |

44 |

||

|

OK Autrod 309MoL |

400 |

600 |

38 |

150 |

|||||

|

OK Autrod 310MoL |

335 |

575 |

42 |

150 |

|||||

|

OK Autrod 316H |

390 |

565 |

40 |

||||||

|

OK Autrod 316L |

390 |

565 |

42 |

125 |

119 |

113 |

94 |

50 |

|

|

OK Autrod 317L |

440 |

615 |

28 |

80 |

50 |

За дополнительной информацией обращайтесь к Спецификации на материал (PDS) или к менеджерам ООО «Компании ТНД» по телефону +7 (495) 225-95-78.

Расход флюса ОК FLUX 10.93

Расход флюса всегда пропорционален напряжению дуги, как это показано в таблице, приведенной ниже. (кг флюса/кг проволоки)

|

Напряжение дуги, (В) Ток сварки 580А |

Расход флюса (сварка на постоянном токе обратной полярности) |

| 26 | 0.5 |

| 30 | 0.6 |

| 34 | 0.8 |

| 38 | 1.0 |

Хранение и использование флюсов ЭСАБ OK Flux 10 93

Режимы прокалки: 275-325°С, 2-4 часа. Рекомендации по хранению и использованию флюсов.

Упаковка флюсов ESAB

OK Flux 10.93 поставляется упакованным в бумажно-пластиковые мешки весом по 20кг.

Все флюсы ESAB поставляются в специальных мешках из негигроскопичной бумаги, дополнительно герметизированных пластиком изнутри, весом по 20 кг. По желанию заказчика флюсы могут поставляться в упаковках «Big Bag» весом: 500, 600, 800 или 1000 кг.

Для получения дополнительной информации просим Вас обращаться в ООО «Компания ТНД» по тел. +7(495) 225-95-78.

Оборудование

Поставщики сварочного оборудования предлагают широкий ассортимент оборудования для выполнения сварки под флюсом. Рассмотрим несколько видов.

Портальная установка

Портальная сварочная установка предназначена для выполнения роботизированных сварочных работ различной направленности. Основой конструкции является портал, который отличается высокой жесткостью. Устанавливается на рельсы. Основными элементами установки являются:

- Система ЧПУ.

- Система движения. Приводом служит электродвигатель с редуктором.

- Система рециркуляции сварочного флюса.

- Сварочный выпрямитель.

- Система перемещения сварочных установок.

- Устройство для перемещения сварочных головок.

- Токопровод.

Применяется на предприятиях по производству металлоконструкций.

Сварочная колонна

Сварочные колонны необходимы для перемещения сварочной головки по нескольким осям. При сварке под флюсом колонна фиксируется.

Сварочные колонны необходимы для перемещения сварочной головки по нескольким осям. При сварке под флюсом колонна фиксируется.

Основные элементы конструкции – приводная платформа и вертикальная стойка. На стойке устанавливают консоль, способную перемещаться в поперечном направлении и по высоте. Различают два режима перемещения – маршевый и сварочный. Управление процессом осуществляется посредством системы ЧПУ с пультом дистанционного управления.