Дефекты сварных соединений

Содержание:

- Характеристики и причины основных дефектов сварки

- Классификация дефектов отливок

- 3.3. Основные указания по подготовке дефектных мест к заварке

- Закалка алюминиевых сплавов

- Остаточные напряжения в алюминиевых листах

- Таблица дефектов сварных швов.csv

- Дефекты поверхности

- Расслоение — металл

- Пригар

- Группа 6. Прочие дефекты

- Методы контроля

- Усадка

- Причины возникновения

- Выводы и рекомендации

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Классификация дефектов отливок

В современной металлургии существует несколько классификаций брака при литье.

https://youtube.com/watch?v=OerUcc2Mlk4

В зависимости от степени изменения и возможности исправления виды дефектов подразделяют на:

- Условный брак. Отливка имеет недостатки, которые не ухудшают ее рабочие качества. Отливка идет в дальнейшую обработку

- Исправимый брак. Дефекты существенны, но поддаются коррекции тем или иным производственным способом. Например, наплавкой. После исправления брака литья деталь также идет в дальнейшую обработку.

- Окончательный брак. Ремонту не подлежит, поскольку это невыполнимо или очень дорого.

Дефекты литья также делятся по месту их обнаружения. Брак при литье, обнаруженный внутри участка называют внутренним.

Если же дефект обнаружен при дальнейшей обработке — это внешний брак.

По внешнему проявлению различают следующие основные виды дефектов отливок:

Приливы

Это увеличение размеров отливок, не предусмотренное проектом. Разделяются на

- Заливы.- Возникают по линии стыковки частей формы. Возникают из-за несоблюдения размеров моделей и некачественным соединением частей опок

- Подутость, или распор — получаются из-за давления расплава на рыхлую смесь.

- Нарост возникает вследствие размыва формы потоком расплава при заливке.

- Просечки (гребешки, заусенцы) возникают из-за попадания расплава в повреждения формы или стержня.

Дефекты поверхности

Дефекты при литье часто проявляется в виде пороков поверхности. Сюда относятся

- Засоры. Массы зерен земли или шлаков. Вызваны ошибками в проектировании форм, непродуманным расположением литников, несоблюдением технологии складирования и перевозки опок.

- Ужимины возникают при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и в образовавшуюся пустоту затекает расплав.

- Спаи, или неслитины, возникают в зоне контакта слоев охладившегося расплава. Из-за недостаточной температуры эти потоки не могут правильно сплавиться.

- Плены возникают при окислении легирующих добавок.

- Морщинистость, или складчатость, заключается в появлении на поверхности разнонаправленных складок из-за скопления значительных объемов углерода.

- Выпот выглядит как большое количество лопнувших пузырьков и вызывается взрывообразным выделением скоплений графита

- Корольки — дефекты, вызванные разбрызгиванием расплава во время заливки. Шарик металла кристаллизуется и не сплавляется с отливкой.

- Коробление отливки возникает вследствие внутренних напряжений из-за неравномерного остывания

Трещины

Еще один часто встречающийся порок литья — это трещины. Они бывают:

- Горячие. Возникают при температуре кристаллизации из-за усадочных напряжений. Приобретают неровный вид.

- Холодные. Возникают при более низких температурах, имеют ровный, прямой профиль.

- Межкристаллические. Свойственны легированным сталям в зонах неметаллических включений.

Газовые дефекты

- Ситовидная пористость — это множество мелких пузырьков в теле детали

- Газовые раковины – каверны большего размера, возникшие из-за выхода и объединения мелких пузырьков.

Внутренние дефекты

Если при этом размеры детали сократились больше допустимого, применяется наплавка тонкого слоя металла, доводящего размеры до требуемых и, как правило, улучшающего свойства заготовки.

Ультразвуковой неразрушающий метод контроля

Внутренний брак обнаруживается методами неразрушающего контроля. Иногда, если причина образования дефектов — внутренние напряжения, их удается снять путем нагрева и охлаждения по специальной методике. К сожалению, чаще внутренний брак литья исправлению не подлежат.

https://youtube.com/watch?v=FnQqiBSORrQ

3.3. Основные указания по подготовке дефектных мест к заварке

3.3.1.

Отливки, подлежащие исправлению, должны поступать на заварку после удаления

литников и прибылей, очистки от формовочной смеси, окалины и ржавчины. Очистку

крупных отливок и заварку дефектов в них разрешается производить поэтапно.

3.3.2.

Разделка дефектных мест, подлежащих заварке, должна быть произведена до полного

удаления дефекта и обеспечения провара. Поверхность подготовленных под заварку

мест не должна иметь острых углов и заусенцев.

3.3.3. Угол

скоса кромок при разделке дефектных участков должен составлять не менее 15° на

сторону и выбираться в зависимости от размеров дефекта, его конфигурации и

способа заварки.

3.3.4.

Вокруг разделанного дефектного места металл отливки должен быть очищен от

пригара, окалины, ржавчины и жировых загрязнений на ширину не менее 10 мм.

В

случае нарушения геометрических размеров детали (утонение, недолив) перед

наплавкой следует зачищать всю дефектную поверхность.

3.3.5.

Удаление жировых веществ следует выполнять безопасными водными смывками.

3.3.6.

Разделку дефектных мест в стальных отливках следует выполнять одним из

следующих способов или их сочетанием:

воздушно-дуговой

резкой (строжкой);

газовой

резкой (строжкой);

плазменно-дуговой

резкой (строжкой);

электровыплавкой;

рубкой,

обработкой абразивным кругом, фрезерованием, сверлением или другим способом механической

обработки, обеспечивающим полное удаление дефекта.

Выбор

способа разделки должен производиться в зависимости от материала отливки, места

расположения дефекта на детали или конструкции, технических возможностей

предприятия и оговариваться в технологической документации предприятия или

картах технологического процесса.

3.3.7. В

стальных отливках, при заварке которых необходим предварительный подогрев,

удаление дефектных мест тепловыми способами следует производить также с

предварительным подогревом до температур, указанных в табл. .

3.3.8.

После тепловых способов разделки поверхность подготовленного дефекта должна

быть зачищена до чистого металла.

3.3.9.

Разделку дефектных мест чугунных отливок следует выполнять любым способом

механической обработки, обеспечивающим полное удаление дефекта. Разделку

высокопрочного чугуна разрешается выполнять тепловым способом.

3.3.10. При

разделке под заварку трещин для предотвращения их распространения следует

производить сверление на расстоянии 5 — 10 мм от концов трещины.

Закалка алюминиевых сплавов

Операция закалки алюминиевых сплавов состоит из двух этапов:

- Первый этап – это нагрев до температуры закалки: от 450 ºС для сплавов серии 7ххх до 520 ºС для сплавов серии 6ххх.

- После некоторой выдержки при температуре закалки следует быстрое охлаждение – для различных сплавов разное.

Необходимая для полной закалки скорость охлаждения значительно различается для различных алюминиевых сплавов, например:

- погружение в холодную или теплую воды для высокопрочного сплава 7075 (отечественный аналог – В95),

- охлаждение струями воды для сплава 6061 (АД33),

- охлаждение вентиляторами или сжатым воздухом для сплава 6060 (АД31).

Цель закалки – удержать в твердом растворе алюминия растворенные легирующие элементы – для разных сплавов разные. Вслед за закалкой следует стадия старения – естественного или искусственного (при повышенной температуре). В ходе старения за счет выделения из твердого раствора упрочняющих компонентов, содержащих легирующие элементы, происходит повышение прочности алюминиевого сплава.

Остаточные напряжения в алюминиевых листах

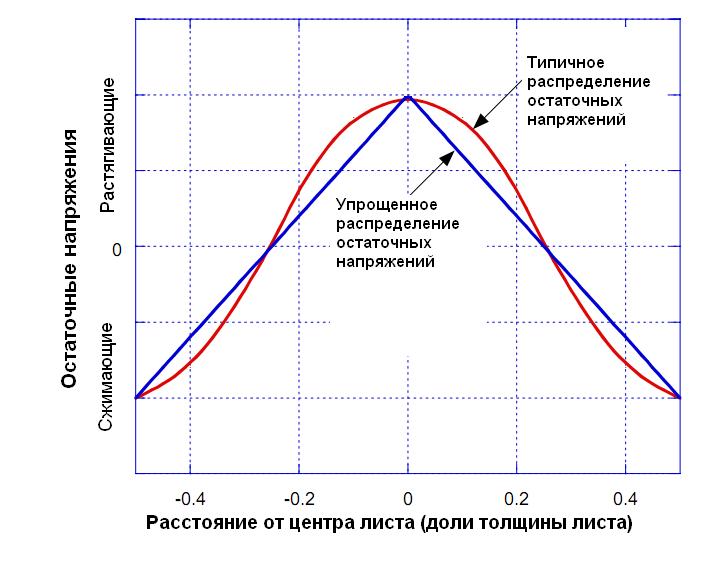

На рисунке 2 показано распределение уравновешенных остаточных напряжений по толщине закаленного листа. Максимум сжимающих (отрицательных) напряжений достигается на обеих наружных поверхностях листа, а максимальные растягивающие остаточные напряжения возникают внутри листа – по центральной плоскости. Такое распределение остаточных напряжений характерно для простого случая полубесконечного листа (плиты). Для деталей менее правильной формы распределение остаточных напряжений будет намного более сложным.

Рисунок 2 – Пример уравновешенных остаточных напряжений

Рисунок 2 – Пример уравновешенных остаточных напряжений

в алюминиевом толстом листе

Величины пиковых сжимающих и растягивающих остаточных напряжений в закаленном алюминиевом листе зависит от интенсивности закалки, толщины листа и уровня предела текучести сплава в закаленном состоянии. Обычно остаточные напряжения являются весьма не высокими в относительно тонких листах, но увеличиваются с ростом толщины и достигают предела текучести в закаленном состоянии алюминиевого сплава, из которого они сделаны, в очень толстых листах. Это происходит потому, что с увеличением толщины возрастает различие между температурой на поверхности листа и температурой в его сердцевине. Это приводит к более высоким остаточным напряжениям.

Если в ходе последующей механической обработки закаленного и состаренного листа материал удаляется асимметрично по отношению к распределению остаточных напряжений, то возникает коробление листа в виде его самопроизвольного прогиба.

Таблица дефектов сварных швов.csv

В таблицы коротко и ясно описано на что влияет конкретный дефект, можно посмотреть как он выглядит на фото или схематично, а так же, как его устранить и что не допускать для исключения возникновения дефекта сварного шва.

| Таблица дефектов сварных швов Welding-territory.ru | ||||

|---|---|---|---|---|

| Наименование | Изображение | Ущерб/Последствия | Устранение | Причины возникновения |

| Распространенные внешние дефекты | ||||

| Подрез | Местное снижение толщины металла, в следствии чего снижается прочность конструкции или отдельного участка. | Сглаживание УШМ области подрезов. При необходимости, подварка. | Не верные движения электродом, как правило характерны для сварщиков-новичков. Угловое соединение — смещение электрода в зону вертикальной полки, что приводит к подрезу. Большой размер сварочной дуги. Не целостность покрытия электрода. | |

| Наплыв | Понижение выносливости и прочности сварного соединения следовательно конструкции в целом. | Зачистка проблемных участков | Резкое падение напряжения дуги; снижение скорости сварки; инородные теле в области сварки или окалина. | |

| Прожог | Как следствие — отсутствие герметичности; снижение прочности; образование слабого места сварки. | Зачистка и заварка отверстия | Недостаточное притупление; высокий сварочный ток; разный зазор на протяжении сварочного стыка; недостаточная скорость сварки. | |

| Не заваренный кратер | Являются причиной образования трещин. Причина образования свищей | Зачистка и заварка | Неверные действия сварщика. Резкий обрыв сварочной дуги. Автоматическая сварка без использования выводных планок для начала и конца сварки | |

| Окисление | Условно допустимый дефект. Допустим в дом случае, если нет запретов в соответствующей документации. | Зачистка области окисления. Допускается выполнять зачистку как УШМ так и металлической щеткой. | Недостаточное количество защитного газа; плохая подготовка кромок под сварку; высокий уровень вылета сварочной проволоки. Высокий нагрев металла; слишком рано сняли шлак. | |

| Свищ | Снижение прочности; исключение герметичности. Риск развития трещин. | Обязательная переварка с предварительной зачисткой или высверливанием. | Плохая подготовка области сварки. Некачественный присадочный материал. Причиной образования свищей, также могут являться большие поры или не заваренный сварочный кратер | |

| Непровар | Падение сечения сварочного шва. Что в свою очередь служит скапливание напряжения, в последствие резкое снижение прочности конструкции или соединения. Незначительные непровары снижают прочности до 40%, а более серьезные аж до 70%. | Вырубка, вырезание, полная зачистка шва с последующей переваркой | Низкое напряжение дуги, некачественная подготовка кромок( окалина, ржавчина и прочее). Неверное притупление. | |

| Внутренние дефекты сварного шва | ||||

| Горячие трещины | Снижение прочности соединения и конструкции в целом или отдельного её узла | Зачистка и заварка | Некачественный материал. Превышающее нормы содержания в металле — серы, фосфора, никеля, водорода, углерода. | |

| Холодные трещины | Приводят к снижению прочности или вовсе к разрушению соединения, конструкции или её узла. | Зачистка и заварка проблемного участка | Как правило, данный дефект возникает в следствии недостаточной просушки свариваемого соединения, электродов и другого присадочного материала. В связи с чем, выделяется превышающе количество водорода, с последующим остаточным напряжением металла. | |

| Поры | Поры выстраенные цепочкой влияют на прочностные характеристики шва | Предварительная зачистка дефектного участка, с последующей заваркой | Недобросовестная зачистка сварного соединения перед сваркой; превышающее нормы количества углерода в металле; При высокой скорости сварки; недостаточная защиты сварочной ванны. | |

| Шлаковые включения | Значительное снижение прочности шва | Вырезка проблемного участка и переварка | Практически исключено при сварке в среде защитных газов. При других видах сварки поры могут возникать в следствии высокой скорости сварки или недостаточной защиты сварочной ванны. А так же при некачественной подготовки кромок или низкокачественных используемых присадочных материалов. Welding-territory.ru | |

| Оксидные включения | Серьезное снижение прочности сварного шва | Вырезка участка с оксидным включением, с последующей зачисткой и переваркой | Неудовлетворительная подготовка(зачистка) свариваемых кромок. Некачественная защита сварочной ванны. |

Если у вас есть персональное желание узнать о каком то конкретном дефекте, возможно которого нет в таблице или на этой странице — пишите своё желание через форму приведенную ниже. Мы обязательно расскажем вам в самой подробной форме!

Дефекты поверхности

Повышенная шероховатость отливок является следствием недостаточной подготовки поверхности пресс-формы, плохого качества поверхности модели, плохого смачивания поверхности моделей суспензией, пробивания первого слоя суспензии песком при обсыпке, образования в полости формы налета кремнезема («пушка»).

Рабочая поверхность пресс-формы должна быть тщательно очищена от остатков модельного состава, воды, лишнего смазочного материала. Суспензия плохо смачивает модели, если на их поверхности остаются следы смазочного материала пресс-формы, а также, если в модельном составе присутствуют компоненты, способствующие плохому смачиванию модели суспензией. Для устранения этого явления в суспензию вводят поверхностно-активные вещества (ПАВ), улучшающие смачивание модели суспензией. Пробивание первого слоя суспензии исключается благодаря повышению ее вязкости от применения для обсыпки первого слоя мелких песков марки 1К1О101.

Налет кремнезема в формах появляется при неполном гидролизе этилсиликата (ЭТС). Обычно это наблюдается при гидролизе малым количеством воды. В этом случае необходимо применять сушку в парах аммиака или увеличивать расход воды при гидролизе ЭТС.

Заливы, наплывы, «гребешки» на поверхности отливок образуются из-за проникания расплава в трещины оболочковой формы. Трещины в форме могут образоваться как следствие ее недостаточной прочности. В свою очередь, низкая прочность оболочковой формы вызывается использованием некачественных исходных материалов, плохим качеством гидролизованного раствора ЭТС или другого связующего, нарушениями режимов нанесения суспензии на модель и режимов сушки и прокаливания.

Обезуглероженный слой на отливках из углеродистых сталей можно уменьшить, вводя в состав суспензии карбюризатор. Можно также проводить термическую обработку отливок в среде, обеспечивающей насыщение их поверхности углеродом.

Расслоение — металл

Расслоения металла, образующиеся иногда в стали, если при ее прокате не завариваются полностью флокены, которые возникают при остывании стальных слитков, могут являться коллекторами водорода, заполняющимися при травлении стали после прокатки или при кислотной коррозии в процессе эксплуатации. При проверке внутренней поверхности цилиндрического резервуара, применяющегося для железнодорожного транспортирования концентрированной серной кислоты, было обнаружено сильное пузырение стали.

Расслоения металла, находящиеся в стенке трубы и не выходящие на поверхность, не примыкающие к другим типам дефектов, не представляют опасности для трубопроводов при существующих режимах эксплуатации.

Расслоение металла в сосудах наблюдается при содержании в пропане от 0 3 до 1 % и более сероводорода. Установлено, что расслоение металла под воздействием влаги и сероводорода происходит в период от 2 до 8 лет, тогда как сосуды, работающие с очищенным от сероводорода газом, бесперебойно работают 10 — 15 лет без малейших признаков расслоения металла. Процесс коррозионного расслоения металла не зависит от давления среды в сосудах и от температуры сжиженных углеводородных газов.

Расслоение металла проявляется в первую очередь на внутренней по ерх-ности резервуара и внешне выражается в виде местных вздутий, бугорков или пузырей.

Расслоение металла в сосудах наблюдается при содержании в пропане от 0 3 до 1 % и более сероводорода. Установлено, что расслоение металла под воздействием влаги и сероводорода происходит в период от 2 до 8 лет, тогда как сосуды, работающие с очшцен-ным от сероводорода газом, бесперебойно работают 10 — 15 лет без малейших признаков расслоения металла. Процесс коррозионного расслоения металла не зависит от давления среды в сосудах и от температуры сжиженных углеводородных газов.

Расслоение металла проявляется в первую очередь на внутренней поверхности резервуара п впейте выражается в виде местных вздутий, бугорков или пузырей.

Расслоение металла является характерной особенностью разрушившихся при авариях труб, выполненных из нормализованной стали 17Г1С производства ЧТПЗ. В данной зоне наблюдается снижение твердости по Бри-неллю НВ, т.е. имеет место участок разупрочнения.

Расслоение металла особенно явно выявляется в листовом, ленточном материале и в проволоке и является результатом того, что имевшиеся в металле газовые пузыри не сварились. Прокатанный металл имеет слоистое строение.

Расслоение металла под воздействием влаги и сероводорода происходит после 2 — 8 лет эксплуатации, сосуды, работающие с очищенным от сероводорода газом, эксплуатируются без малейших признаков расслоения металла 10 — 15 лет. Процесс коррозийного расслоения металла не зависит от давления среды в сосудах и температуры сжиженных углеводородных газов.

Расслоения металла выявляются главным образом в трубах из стали 1Х18Н12Т и выходят в большей части на внутреннюю поверхность по винтовой линии.

|

Влияние концентрации Нз5 на кинетику проникновения водорода ( я и на долю проникающего водорода от его количества, образующегося при коррозии ( б. / и 3 — концентрация ЩЗ 3 г / л. 2 — концентрация H S 0 15 г / л. |

Расслоение металла — это водородное растрескивание, проявляющееся в виде пузырей разл. Отличительная черта этого вида — возможность развития и без воздействия механич.

Расслоения металла обычно обнаруживаются в трубах фз стали 1Х18Н12Т и выходят в большей части на внутреннюю поверхность по винтовой линии. Расслоения развива-г Ются в трещины, а трещины приводят к разрывам.

Если расслоение металла не носит массового характера, то деформированное состояние трубы практически не меняется.

Блистеринг и расслоение металла в очаге разрушения отсутствуют. Отмечаемое же в ряде актов технического расследования отказов магистральных газопроводов небольшое расслоение металла часто не является таковым, а, как правило, образуется при движении магистральной трещины и является следствием допустимой в настоящее время ликвационнои неоднородности стального листа по его толщине.

Пригар

Другим видом брака является пригар. Отличительные признаки. Поверхность отливки бывает покрыта ошлакованной, оплавленной формовочной землей (химический пригар) и неошлакованной облицовочной землей с металлом, прониквшим в ее поры (механический пригар).

Причины образования. Низкая огнеупорность формовочной смеси создает условия для химического пригорания ее к отливке с образованием легкоплавких соединений с окислами железа, марганца и др. Легкоплавкие соединения проникают в глубь формовочной земли вследствие капиллярности. Такой пригар лишь с трудом удаляется пневмоническими зубилами и наждачными камнями.

Основными причинами механического пригара являются большая пористость облицовочной земли, вследствие которой в землю проникает жидкий металл, высокая температура металла при заливке формы и давление металла (напор) при заливке высоких отливок.

Группа 6. Прочие дефекты

Случайная дуга

Случайная дуга (601) — местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного горения дуги.

Случайная дуга особенно опасна для нержавеющих сталей т.к. может быть причиной начала коррозии. При сварке закаливающихся сталей случайная дуга может стать причиной образования трещин.

Брызги металла

Брызги металла (602) — капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла.

Да, да, да брызги металла тоже является дефектом (особенно в это трудно вериться начинающим сварщикам). Брызги на сваренном металле не только портят внешний (товарный) вид шва, но и являются очагами образования коррозии для нержавеющих сталей и местом образования трещин для закаливающихся сталей.

Вольфрамовые брызги (6021) — частицы вольфрама, выброшенные из расплавленной зоны электрода на поверхность основного металла или затвердевшего металла сварного шва

Поверхностные задиры

Поверхностные задиры (603) — повреждение поверхности, вызванное удалением временно приваренного приспособления

Вышеуказанные дефекты 6 группы достаточно легко исправимы необходимо просто удалить шлифованием данные места до «здорового» металла.

Методы контроля

Все сварные соединения обязаны проходить контроль. Особенно это касается конструкций, эксплуатация которых несет повышенную ответственность. Контроль с применением специального оборудования позволяет узнать, насколько серьезные изъяны имеются в сварных соединениях. Большинство дефектов приводит к уменьшению плотности. Последствием может служить наступившая неспособность выдерживать тяжелые нагрузки.

Чтобы обнаружить дефекты сварных швов и соединений применяют различные методы контроля:

- Визуальный осмотр. Является обязательным для первоначального выявления отклонений от нормы. Для более точного анализа применяют лупу с большим увеличением.

- Дефектоскопия. Основой является свойство материала изменять свой цвет при взаимодействии с различными жидкостями, в частности с керосином. К преимуществам относятся безопасность метода и быстрота проверки.

- Магнитный метод. Проходящие магнитные волны при встрече с дефектами искажаются. Измерение искажений позволит судить о наличии дефектов.

- Ультразвук. Дефектоскопы, основанные на использовании ультразвуковых волн, измеряют их отражение.

- Радиационный метод. Сварные швы просвечивают рентгеновскими лучами. Полученный снимок проявляют и подвергают расшифровке. Необходимо специальное оборудование. Оно может быть стационарным и мобильным. Недостатком является возможное влияние на здоровье сварщика. Требуется защита в виде специального костюма и маски.

Все применяемые способы контроля должны принадлежать к группе неразрушающих. Механические повреждения и разрушения не приемлемы. Допустимо использование не одного метода, а их совокупности.

При обнаружении брака, если имеется возможность, необходимо его исправить. Для этого используются такие способы:

- заварка способна убрать большие трещины;

- полной зачистке или вырубке подвергают находящиеся внутри небольшого размера трещинки, непроваренные участки и различные посторонние включения;

- наплавка устранит неполноту швов и подрезы;

- абразивом убирают наплывы;

- термическая обработка устранит негативные последствия перегрева металла.

Такими методами убирается практически неизбежное возникновение дефектов.

Усадка

Из-за уменьшения удельного объема алюминия при его затвердевании могут возникать следующие дефекты, ведущие к браку литейной продукции:

- раковины;

- усадка;

- насыщение воздухом;

- нарушение герметичности;

- низкая прочность и пластичность.

Для предотвращения или ослабления влияния уменьшения удельного объема алюминия при его затвердевании принимают следующие меры:

- оптимальное размещение литниковой системы;

- температурный контроль процесса затвердевания;

- измельчение зерна;

- применение модификаторов сплава.

Уменьшение удельного объема при переходе алюминиевого сплава из жидкого в твердое состояние может приводить к уменьшению объема— в зависимости от литейного сплава — до 7 %. При неблагоприятных условиях часть этой разницы в объеме может быть причиной брака литых алюминиевых изделий — усадочных полостей, пор или разрывов.

Рисунок 5.1 – Образование макропористости в алюминиевых отливках

Рисунок 5.2 – Пример образования макропористости

Для того, чтобы получить хорошую отливку необходимо обеспечивать возможность поступления дополнительного жидкого металла к усаживаемой микроструктуре в течение всего процесса затвердевания отливки.

При литье под давлением это обеспечивают путем повышенного давления расплава, а при гравитационном литье — за счет высоты прибыльных надставок.

Причины возникновения

Дефекты сварочных соединений возникают по следующим причинам:

- Нарушение технологии.

- Недостаточная квалификация исполнителя.

- Неисправность оборудования.

- Включение неправильного режима.

- Электроды неподходящего размера.

- Колебания и изменение электрического напряжения.

- Несоблюдение рекомендуемой скорости процесса.

- Отсутствие предварительной подготовки.

- Неблагоприятная погода при сварке не свежем воздухе.

Существуют рекомендации, определяющие особенности различных видов сварки. Они основаны на практическом опыте применения технологии соединения металлических деталей сваркой. Перед началом процесса необходимо проверять работоспособность применяемого оборудования. Периодически проводится его поверка, дата проведения и результаты которой указываются в техническом паспорте.

Выводы и рекомендации

- Установлено, что для обеспечения безопасной эксплуатации трубопровода срок внутритрубной диагностики должен назначаться с учетом возможности нахождения ликвационной полосы в стенке трубы и необходима корректировка рабочего давления при достижении предельного числа циклов нагружения, соответствующего началу расслоения.

- Показано, что ликвационная полоса не оказывает влияния на значение механических характеристик стали при испытании на растяжение, но снижает прочность на срез после предварительных испытаний на малоцикловую усталость. Для стали 17Г1С образование микротрещин по границе ликвационная полоса – металл начинается с 10000 циклов нагружения.

- В зоне ликвационной полосы образцов из стали 17Г1С микротвердость выше, чем в основном металле (2800 Н/мм² и 1700 – 1850 Н/мм² соответственно), что связано с наличием кристаллических фаз – MnO, SiO2, Al2O3, которые при скоплении образуют протяженный, твердый и хрупкий металлургический дефект в стенке трубы.

- Установлено, что для труб с ликвационной полосой характерно неравномерное напряженно-деформированное состояние. При этом максимальные значения напряжений создаются на границе металл — ликвационная полоса. Для исследуемой модели трубы из стали 17Г1С с ликвационной полосой толщиной 0,5 мм они составляют 342,3 МПа. При этом теоретический коэффициент концентрации напряжений в указанной области равен 1,7.

- Разработана методика для определения срока безопасной эксплуатации трубопроводов с ликвационной полосой, которая используется в ОАО «Урен-гойтрубопроводстрой» и ООО «Сибрегионгазстрой» при оценке технического состояния магистральных трубопроводов.

Содержание работы опубликовано в 7 научных трудах, из которых №1 включен в перечень ведущих рецензируемых научных журналов и изданий, выпускаемых Российской Федерации, в соответствии с требованиями ВАК Минобразования и науки РФ:

- Муфтахов М.Х., Бердин В.К., Худяков М.А., Закирничная М.М. Влия-ние ликвационной полосы на распределение напряжений в стенке трубы// Неф-тегазовое дело.- http://www.ogbus.ru/ authors/ Hudyakov/ Hudyakov_1.pdf.

- Худяков М.А., Закирничная М.М., Муфтахов М.Х. Роль неметалличе-ских включений в расслоении трубных сталей// Прикладная синергетика – II: сб. науч. тр. Междунар. науч.-техн. конф.– Уфа: Изд-во УГНТУ, 2004.– Т. 2.– С. 156 – 158.

- Худяков М.А., Муфтахов М.Х. К вопросу о расслоении металла труб. Мировое сообщество и пути решения: Сб. науч. статей.– Уфа: Изд-во УГНТУ, 2004.- № 16.- С. 36-39.

- 4 Худяков М.А., Муфтахов М.Х. Неметаллические включения в трубных сталях// Проблемы совершенствования дополнительного профессионального и социогуманитарного образования специалистов топливно-энергетического комплекса: материалы II межотраслевой науч.- практ. конф.- Уфа: Монография, 2005.– С. 300 – 301.

- 5 Худяков М.А., Муфтахов М.Х. Особенности расслоения трубных ста-лей при циклических нагрузках// Проблемы и методы обеспечения надежности и безопасности систем транспорта нефти, нефтепродуктов и газа: материалы науч.-практ. конф., проводимой в рамках VI Конгресса нефтегазопромышленников России.– Уфа: ТРАНСТЭК, 2005.- С. 29-30.

- Муфтахов М.Х., Худяков М.А., Закирничная М.М. Влияние неметаллических включений на механические свойства трубных сталей// Энергоэффек-тивность. Проблемы и решения: тез. докл. науч.-практ. конф., проводимой в рамках V Российского энергетического форума.– Уфа: ТРАНСТЭК, 2005.– С. 139 – 145.

- Муфтахов М.Х., Худяков М.А., Закирничная М.М. Определение напряженно-деформированного состояния металла трубы в зоне ликвационной полосы методом конечных элементов// Трубопроводный транспорт – 2005: тез. докл. Междунар. учеб.-науч.-практ. конф.- Уфа: ДизайнПолиграфСервис, 2005.– С. 220 — 221.