Ручная дуговая сварка (мма)

Содержание:

- Глава 13. Общие вопросы технологии сварки стали

- Подготовка конструкций к сварке

- Техника движения электрода при ручной дуговой сварке

- Конструкция угловой струбцины для сварки

- Сварочные выпрямители

- Принцип электродуговой сварки

- Сварочное оборудование — что это такое, виды, особенности

- Особенности проведения работ

- Сварка неповоротных стыков труб

Глава 13. Общие вопросы технологии сварки стали

Подготовка конструкций к сварке

Подготовка конструкций к сварке разделяется на три этапа:

- обработка кромок, подлежащих сварке;

- сборка элементов конструкции под сварку;

- дополнительная очистка, если она требуется, собранных под сварку соединений.

Обработка кромок конструкций, подлежащих сварке, производится в соответствии с чертежами конструкций и согласно требованиям ГОСТ 5264—80 и других ГОСТов на основные типы и конструктивные элементы швов сварных соединений. Кромки соединений под сварку обрабатывают на кромкострогальных или фрезерных станках, а также путем кислородной и плазменной резки на специальных станках. Размеры элементов кромок должны соответствовать требованиям ГОСТ.

Важным этапом подготовки конструкции к сварке является сборка под сварку. Под ручную дуговую сварку конструкции собирают при помощи сборочных приспособлений или прихваток. На рис. 13.1 приведены некоторые типы сборочных приспособлений: струбцины 1 выполняют разнообразные операции по сборке углового металла, балок, полос и т. п.; клинья 2 используют для сборки листовых конструкций; рычаги 3 — для сборки углового металла и других конструкций; стяжные уголки 4 и угловые фиксаторы 8 — для сборки листовых конструкций; домкраты 5 — для стягивания обечаек, балок и других конструкций; прокладки с клиньями 7 — для сборки листовых конструкций с соблюдением величины зазора; стяжные планки 10 и угольники 11 — для сборки листовых конструкций под сварку без прихваток. Применяют и другие типы приспособлений.

Рис 13.1. Сборочные приспособления

1 — струбцины, 2 — клинья, 3 — рычаги, 4 — стяжные уголки, 5 — домкраты, 6 — стяжная рамка, 7 — прокладка с клиньями, 8 — уголковый фиксатор, 9, 12 — стяжные тавры, 10 — стяжная планка, 11 — стяжной угольник

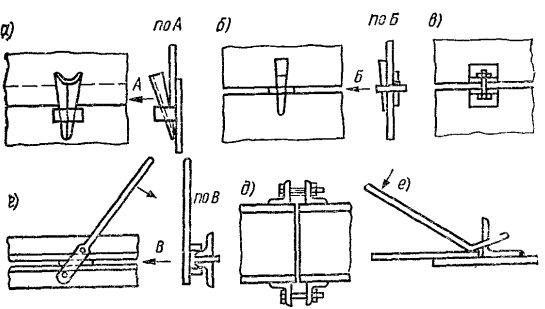

На рис. 13.2 приведено устройство некоторых прижимов рычажного и пневматического типов, используемых при изготовлении конструкций в цеховых условиях. К ним относятся быстродействующие откидные и пневматические прижимы.

Рис. 13 2. Прижимы

а — рычажный, б — винтовой, в — рычажно винтовой; с — с пневмодилинд-рами, г — цепной, д — передвижной, е — зажимной

Перед сборкой обработанные элементы конструкций должны быть измерены, осмотрены их кромки, а также прилегающий к ним металл, тщательно очищены от ржавчины, масла, краски, грязи, льда, снега, влаги и окалины. В цеховых условиях элементы конструкций собирают на стеллажах — плитах, имеющих пазы для установки в них приспособлений (болтов, стяжек, штырей и т.п.), крепящих собираемые элементы по размерам, предусмотренным в чертежах.

Используются также простейшие стеллажи из горизонтальных балок, установленных на стойках высотой 200—400 мм. Fla рис. 13.3 показан пример сборки листовых конструкций с помощью простейших приспособлений и сборки конструкций из профильного металла — углового, двутаврового и т. п. Кромки собранных конструкций, подлежащие сварке, по своей форме и размерам должны соответствовать чертежам и стандартам.

Рис. 13.3. Сборка конструкций

листовых (а—з), из профильного металла (г—е)

Стыки конструкций по мере сборки закрепляют прихватками — короткими сварными швами для фиксации взаимного расположения подлежащих сварке деталей. Прихватки размещают в местах расположения сварных швов, за исключением мест их пересечения Длина прихваток для сталей с пределом текучести до 390 МПа должна быть не менее 50 мм и расстояние между ними — не более 500 м, для сталей с пределом текучести более 390 МПа прихватки должны быть длиной 100 мм и расстояние между ними — не более 400 мм При небольшой толщине собираемых деталей (4—6 мм) прихватки могут быть более короткими (20—30 мм) и расстояние между ними 200—300 мм. При сборке на прихватках громоздких тяжелых конструкций, кантуемых при сварке, расположение прихваток и их величина указываются в проекте производства сварочных работ. Не/даляемые при сварке прихватки должны выполняться сварщиками, которые впоследствии будут сваривать прихваченные соединения.

Прихватки придают жесткость конструкции и препятствуют перемещению деталей от усадки при сварке, что может привести к образованию трещин, особенно в элементах большой толщины. Поэтому сборку на прихватках применяют при толщине металлов б—10 мм, а при большей толщине используют сборочные приспособления, фиксирующие форму и размеры конструкций, однако допускающие ее незначительное перемещение от сварочной усадки. Такими приспособлениями являются клиновые стяжки (см. рис. 13.1).

Непосредственно перед сваркой собранные стыки подлежат обязательному осмотру и при необходимости дополнительному исправлению дефектов сборки и очистке.

Техника движения электрода при ручной дуговой сварке

При

При

выполнении сварки, электрод должен двигаться в трёх направлениях, показанных

на рисунке слева.

Первое движение (направление а) — поступательное перемещение вдоль оси электрода

(поз.1) в зону сварки. Для сохранения устойчивой дуги, скорость этого движения

равна скорости плавления электрода.

Второе движение (направление б) — поступательное движение электрода вдоль линии

сварного шва (поз.2). Скорость этого перемещения зависит от силы сварочного

тока, диаметра электрода и других факторов.

При слишком большой скорости возникает риск возникновения непроваров. Подобные

дефекты

в сварном шве образуются из-за того, что при большой скорости перемещения

электрода, наплавляемый металл не успевает сплавляться с основным металлом.

При малой скорости перемещения электрода, возможен перегрев и прожог свариваемого

металла (особенно при сварке тонкого металла) и снижается производительность

сварки. При отсутствии поперечных перемещений электрода, сварной шов получается

шириной около 1,5 диаметра электрода. Подобными швами сваривают тонколистовой

металл, а также проваривают корень многослойного сварного шва.

Третье движение электрода — это поперечные колебательные перемещения электрода

(стрелка в). Применяются для получения необходимой ширины шва и глубины проплавления.

Поперечные движения замедляют процесс остывания полученного сварного шва, способствуют

выведению газов и шлаков и обеспечивают хорошее сплавление основного и наплавленного

металла, значительно повышая качество сварки. Кратер, получившийся в конце наплавки

валика, тщательно заваривают.

Конструкция угловой струбцины для сварки

Зачастую струбцины выпускаются в нескольких модификациях и предназначены для сварки металлических труб под определённым углом (от 30 до 90 градусов). Могут изготавливаться в разных видах в зависимости от ширины труб, их количества и угла сварки.

Отличительными особенностями любой угловой струбцины являются:

-

толщина губки

– прижимные губки имеют большую толщину для повышения степени жёсткости соединений. Как результат: сварочный шов не выгибается во время проведения сварки; -

материал изготовления прижимных винтов

– в процессе сварки часто происходит разбрызгивание расплавленных частиц металла, которые оседают на близлежащих поверхностях. При попадании на резьбовые части может происходить их спайка и как следствие выход со строя струбцины. Во избежание этого на них устанавливаются медные либо омедненные прижимные винты. Медь, в свою очередь, не даёт прилипать брызгам и увеличивает период эксплуатации сварочного оборудования; -

рабочая поверхность

– для работы электродами под необходимыми углами в местах стыковки деталей струбцина увеличивает рабочую зону.

Сама струбцина состоит из подвижного элемента и основной рамы. Подвижная часть обычно оснащается дополнительными специальными зажимами – винтом или рычагом, регулирующими степень сжатия деталей. С помощью подвижного элемента контролируется расстояние между инструментом и губками.

Благодаря максимальной подвижности конструкции устройства струбцина может удерживать материалы разного размера и сечения. А при использовании нескольких угловых устройств можно сформировать любые расположения конструкций для более комфортной и оперативной сварки. В большинстве своём зажимные элементы рассчитаны для сварки материала с максимальным диаметром 390 мм

.

Угловая струбцина для сварки имеет Т-образную форму ручки, которая позволяет передавать образующееся при работе зажимное усилие на обрабатываемые детали. А чугунные скобы при проведении сварочных работ способны выдерживать даже самый высокий нагрев.

Выбирая струбцину углового типа необходимо учитывать вид планируемых работ. Так, к примеру, G-струбцины обычно применяются для фиксации заготовок небольшой толщины. При необходимости осуществления монтажа металлических изделий, имеющих большую толщину, стоит воспользоваться угловой струбциной F-формы, оснащённой регулируемым зажимным элементом.

Струбцина может устанавливаться в любых типах помещений в мастерских или гаражах на рабочем столе с ровной поверхностью.

Сварочные выпрямители

Принцип работы выпрямителей несложен. Сперва устройства снижает напряжение сети 380В до напряжения холостого хода, потом преобразует переменный ток в постоянный. Контролируемый сварочный ток может быть использован во время сварочных работ.

Главное отличие выпрямителя от трансформатора: первый использует для создания сварного шва постоянный ток, а трансформатор переменный. В остальных аспект оба вида сварочного оборудования можно назвать похожими. Некоторые сварщики даже утверждают, что выпрямитель – тот же трансформатор, только в применении более прост.

Достоинство выпрямителя – возможность эксплуатации в любых условиях. Тот же инвертор не предназначен для работы в грязи и пыли, а для выпрямителя такие обстоятельства значения не имеют. Также он отлично подходит для выполнения сложных сварочных работ, таких как сварка нержавеющей стали или цветных металлов.

В умелых руках дуга горит стабильно, что дает возможность делать ровные и аккуратные соединения. Большинство сварочных технологий могут быть использованы с выпрямителями: MMA, TIG, MIG или MAG. Еще один плюс – возможность, используя лишь один выпрямитель, создать несколько сварочных постов, что позволит одновременно работать нескольким специалистам.

Тем не менее, у выпрямителей можно выделить три существенных недостатка:

-

- Большой вес. Это часто не позволяет перемещать оборудование самостоятельно.

- Высокая стоимость дополнительных элементов. Сам выпрямитель стоит не очень много, но полный комплект всего необходимого оборудования может обойтись в немалую сумму. Также необходимо приготовиться к высоким затратам электроэнергии.

- Необходимость наличия определенной сноровки работника. Новичкам будет не очень комфортно работать с таким аппаратом, но зато после постоянной практики с выпрямителем начинающий специалист совладеет с любым сварным оборудованием.

Лучший выбор для домашнего пользования. Чаще всего они также оснащаются функциям подзарядки аккумулятора автомобиля. Иногда в комплектации встречаются приспособления для подачи проволоки, которая требуется при сварке MIG/MAG (полуавтомат). Такие приспособления для сварки не потребуют много электроэнергии. Они очень практичны. У таких аппаратов обычно есть три режима работы:

-

- Зарядка аккумуляторов (АКБ). Напряжение 12 или 24 В.

- Запуск автомобильного двигателя. Максимальный пусковой ток составляет 250 А для 12 В и 200 А для 24 В.

- Сварка. Ток регулируется от 30 до 180 А, коэффициент прерывистости работы современных сварочников измеряется в процентах. То есть коэффициент, равный 60%, означает, что дуга будет непрерывно гореть 6 минут из 10.

Большая часть сварочного оборудования имеет защиту от перегрузки и цифровые амперметры.

Принцип электродуговой сварки

В технологии электродуговой сварки имеется несколько принципов — короткое замыкание и пробой

Именно на последний показатель стоит обратить повышенное внимание

В данном случае за основу берется пробой диэлектрика, который возникает при наполнении межатомного пространства частицами с электрическим зарядом. Ионы создают положительные заряды, а электроны — отрицательные. В некоторых ситуациях пробой возможен для любых диэлектриков. Но вот что касается электродуговой сварки металлов, то во время нее применяется пробой воздушного пространства между электродом и массой.

Во время сварки на электроде создается заряд тока с низким показателем напряжения, но с высокой силой — примерно 80-200 А. Также наблюдается огромная плотность — несколько тысяч А/м2.

В момент касания электрода массы, а именно другого материала с высокими показателями электропроводности при сваривании металлических конструкций, то может возникнуть короткое замыкание, которое создает электрическое поле с высокой мощностью. Именно в нем возникает пробой.

Сварочное оборудование — что это такое, виды, особенности

Сварка металлов применяется во многих отраслях промышленности, строительстве и даже в решении мелких бытовых вопросов. Чтобы сделать ровный шов, необходимо обладать навыками и оборудованием.

Сварочное оборудование – это все то, что необходимо сварщику для работы. Это и особые сварные устройства, и защитные элементы, и расходные материалы. Применяя все это, можно соединить большую часть металлов на молекулярном уровне. Конечное изделие получается прочным, и будет служить долго.

От типа сварного аппарата зависит технология сварки, которой должен владеть работник. Выбор способа сварки зависит от поставленной задачи.

Особенности проведения работ

Электродуговая сварка чугуна и других видов металла должна проводиться правильно. Соблюдение всех принципов и правил позволит получить прочный и качественный сварной шов.

Технология ручной электродуговой сварки включает несколько особенностей:

- На начальном этапе производится зачистка и обезжиривание заготовок, может выполняться их разрезание. К ним требуется приставить раскаленный электрод. Торцевая часть электрода делит область поверхности свариваемого элемента на ионы и электроны;

- Для того чтобы сварка была быстрее, а результат был качественным, на поверхность сварного материала (электрода) следует нанести специальные элементы. В качестве него рекомендуется использовать кальций, калий, натрий. Они ускоряют разделение металла на частицы;

- Сварочный процесс может осуществляться с использование открытой или закрытой дуги. В открытом состоянии в металлическую основу будет проникать много азота, это окажет пагубное влияние на структуру сварного шва. Для снижения этого негативного воздействия на электроды требуется нанести слой металла. В условиях промышленности наиболее оптимальным вариантом будет использование закрытого метода, при его проведении зона сварки будет защищена от воздействия кислорода;

- Далее необходимо установить электрод в оборудование для электродуговой сварки — инвертер. При помощи конца прута требуется провести два раза по торцам свариваемых металлических компонентов — это произведет разжигание дуги. После того как будет включен сварочный аппарат необходимо установить ток на требуемом уровне;

- Во время сварочного процесса электрод опирается на поверхность свариваемых деталей и медленно водится по области зазора. В сварочную ванну поступает жидкий металл, который во время застывания образует прочный и ровный сварной шов. Использование специальной технологической карты позволит точно рассчитать мощность, ток и продолжительность воздействия дуги;

- Сваривание вертикальных швов производится при помощи дуги. Уровень угла соприкосновения электрода и свариваемой поверхности должен быть прямым. Допускается небольшое отклонение на 10 градусов;

- Чтобы предотвратить наплавление жидкого металла в одной области может применяться техника елочки, треугольника или многослойное прохождение тонкой дуги.

Важно! Сварщик во время электродуговой сварки обязательно должен соблюдать все правила и этапы. Каждый метод сваривания подбирается в зависимости от используемого металла и условий проведения сварки (в промышленных или бытовых условиях)

Сварка неповоротных стыков труб

Вертикальные неповоротные стыки сваривают снизу вверх.

Сварку первых трех слоев в стыках труб диаметром более 219 мм следует выполнять обратноступенчатым способом. Длина каждого участка должна быть 200-250 мм.

Длина участков последующих слоев может составлять половину окружности стыка. Стыки труб с толщиной стенки до 16 мм можно сваривать участками длиной, равной половине окружности, начиная со второго слоя.

Очередность выполнения швов (1-14) и слоев (I-IV) одним сварщиком

Очередность наложения превого слоя двумя сварщиками при сварке неповоротных стыков труб диаметром более 219 мм

Горизонтальные неповоротные стыки труб диаметром более 219 мм, выполняемые одним сварщиком, необходимо сваривать обратноступенчатым способом участками длиной 200-250 мм. Четвертый и последующие слои можно сваривать вкруговую.

Очередность (1-12) выполнения швов одним сварщиком

При сварке горизонтального стыка двумя сварщиками последовательность сварки корневого шва зависит от диаме тра труб. Если диаметр менее 300 мм, то каждый сварщик заваривает участок длиной в половину окружности. В один и тот же момент сварщики должны находиться у диаметрально противоположных точек стыка. Если диаметр труб 300 мм и более, то корневой шов сваривают обратноступенчатым способом участками по 200-250 мм.

В стыках труб диаметром до 300 мм с толщиной стенки более 40 мм первые три слоя следует сваривать обратноступенчатым способом, а последующие слои — участками, равными половине окружности.

Стыки труб из низколегированных сталей диаметром свыше 600 мм при толщине стенки 25-45 мм сваривают так: все слои шва выполняют обратноступенчатым способом участ ками не более 250 мм.

Трубы диаметром более 600 мм из хромомолибденованадиевых сталей сваривают одновременно двое и более сварщиков, у каждого из которых свой отрезок стыка. Применяют обратноступенчатый способ (участки по 200-250 мм). Четвертый и последующие слои допускается выполнят ь участками, равными четверти окружности.

Очередность выполнения и примерное расположение слоев и валиков (1 — 20) при сварке вертикального и горизонтального стыков толстостенных труб из углеродистых и низколегированных сталей