Цветная дефектоскопия: пошаговое описание технологических процессов

Содержание:

Свойства и возможности рентгена

Особенность рентгенографии в том, что проходимость материалов зависит от длины генерируемых лучей. В плотных материалах они рассеиваются и частично поглощаются. Чем ниже плотность проверяемого соединения, тем четче получится изображение.

Возможность некоторых химических элементов на протяжении нескольких секунд светиться под действием рентгеновского излучения позволяет засвечивать специальную пленку и получать изображение имеющихся дефектов шва.

Если исследуемый материала однородный, результат получится в виде светлого и однотонного изображения. При наличии разных дефектов, раковин, пустот оно будет иметь затемнения.

В большом количестве рентгеновское излучение негативно влияет на организм человека, при этом происходит облучение клеток и тканей. Большие дозы приводят к развитию лучевой болезни и даже смерти. Поэтому применение рентгеноскопии для контроля качества сварочных швов требует строгого соблюдения правил безопасности.

Манипулирование образцом (инспекция образца под углом)

Эта способность вращать образец (печатную плату) при проведении рентгеноскопического исследования позволяет отображать форму, размер и размещение дефектов под различными углами обзора

Это особенно важно для плат с двусторонним монтажом, где верхние и нижние компоненты могут затенять интересующую область инспекции. Так же, данная функция делает возможным более точно определять дефекты электрических соединений для микросхем (BGA, QFP, QFN и т.д.)

ПРИМЕЧАНИЕ: Угол наклона от 0 до 40° идеален для такого применения. Ручное или механическое вращение будет влиять на стоимость оборудования и удобство оператора, и имеют небольшие отличия в эффективности.

Рентгеновская дефектоскопия

|

Алгоритм стратегии выбора оптимального метода и средств неразрушающего контроля в эксплуатации авиационных конструкций. |

Рентгеновская дефектоскопия, основанная на современных томографических подходах к воспроизведению состояния внутренних частей замкнутого объема, существенно повышает достоверность результатов неразрушающего контроля. Состояние поверхности, как и расположение отдельных частей внутренних объемов конструкции или блока элементов, может быть зафиксировано в момент контроля без искажения взаимного расположения всех элементов. Однако даже в этом случае возможно влияние чисто психологических особенностей восприятия информации при проведении контроля. Самолет совершил удачную посадку спустя 38 мин после происшествия, причиной которого явилось возникновение и распространение усталостной трещины с разрушением задней герметической перегородки кабины. Происшествие произошло 17 сентября, а 5 мая того же года было выполнено полное регламентное обслуживание самолета, включая рентгеновскую дефектоскопию зон, где произошло усталостное разрушение. Снимки находились в документах контроля и были подвергнуты анализу.

|

Номограмма экспозиции для стальной отливки. |

Рентгеновскую дефектоскопию применяют для обнаружения дефектов в стальных отливках, кованых деталях машин, при исследовании качества сварки и сварных швов, при поиске расслоений в прокатной продукции и даже при проверке качества, свежести и повреждений плодов и овощей.

|

Технические данные магнитных дефектоскопов. |

При рентгеновской дефектоскопии применяют различную аппаратуру: от простых устройств флюороскопического контроля до установок, использующих электронно-оптические преобразователи, телевизионные устройства, устройства магнитной записи и т.п. Для рентгеновской дефектоскопии служат установки, состоящие из рентгеновской трубки, высоковольтного источника напряжения и контрольной аппаратуры. В настоящее время для промышленных целей широко применяется передвижная ( разборная) и переносная ( портативная) рентгеновская дефектоскопическая аппаратура.

В рентгеновской дефектоскопии для эталонирования контрастности рентгеновского снимка и определения чувствительности метода применяется дефектометр. Последний представляет собой пластинку с канавками определенной глубины, которая при просвечивании изделия накладывается на рентгеновскую пленку.

Применяют два вида рентгеновской дефектоскопии: фотографический и визуальный. Фотографический метод дает возможность получить изображение дефекта на проявленной фотографической пластинке ( пленке) в виде черных пятен, затемнений. Обычно по одному снимку нельзя получить полного представления о дефекте, о глубине залегания и расположения дефекта, поэтому приходится делать несколько снимков в перпендикулярном направлении или под некоторым углом.

Из трех методов рентгеновской дефектоскопии — фотографического, визуального и ионизационного — наибольшее распространение имеет фотографический метод, заключающийся в следующем ( фиг.

Практически следует располагать рентгеновскую дефектоскопию на первом этаже.

X 5г: № рентгеновская дефектоскопия; 32 — ультразвуковая дефектоскопия; — Т Й: проверка дефектоскопом.

|

Планировка гамма-дефектоскопической лаборатории литейного цеха.| Планировка рентгенодефектоскопической лаборатории сварочного цеха. /, S — помещения для просвечивания. 3 — пультовая. 4 — фотокомната. 5-расшифровочная. |

В тех случаях, когда помимо рентгеновской дефектоскопии используют другие методы контроля ( радиоизотопную дефектоскопию, ультразвуковую дефектоскопию и др.), в составе лаборатории следует предусмотреть соответствующие помещения.

Работы по применению ксерографического метода в рентгеновской дефектоскопии, проведенные в Советском Союзе, а также за рубежом показали преимущества этого метода перед фотографическим по всем технико-экономическим показателям.

Практически в большинстве случаев нецелесообразно применять рентгеновскую дефектоскопию при выдержках больше 20 — 30 мин.

Рентгеновская дефектоскопия

Неразрушающий контроль качества металлов и сплавов выполняют с использованием магнитной, ультразвуковой и рентгеновской дефектоскопии, а также других методов контроля.

Рентгеновский метод исследования металлов и сплавов включает: 1) рентгеновскую дефектоскопию ( просвечивание); 2) рентгеновский структурный анализ; 3) рентгеновский спектральный анализ. Рентгеновское просвечивание обнаруживает в металлах внутренние дефекты: трещины, раковины, газовые поры, рыхлость, ликвацию, непровары, неспаи, шлаковые включения и земляные засоры. В табл. НО приведены предельные толщины изделий из различных металлов, которые могут быть просвечены при помощи рентгеновских лучей, и применяемые на практике напряжения при просвечивании.

Рентгеновский метод испытания металлов делится на три раздела: 1) рентгеновская дефектоскопия ( просвечивание); 2) рентгеновский спектральный анализ; 3) рентгенострук-турный анализ.

|

Схема настройки чувствительности для контроля преобразователем с углом призмы 50 ( а и 40 ( б. |

В дальнейшем были проведены дополнительные исследования с применением автоматизированной системы УЗК Сумиад совместно с рентгеновской дефектоскопией.

Зависимость та от Z позволяет обнаружить различного рода дефекты в оптически непрозрачных твердых телах методом рентгеновской дефектоскопии. В — зависимости от атомного номера Z дефектов в теле при его просвечивании границы дефектов будут обозначены на экране по-разному. Если дефекты имеют атомные номера Z, меньшие, чем вещество тела, то область, занятая дефектами, окажется более светлой, чем остальное поле зрения.

В процессе капитального ремонта возможно производство взрывных работ для рыхления грунта и резки труб, а также радиоизотопной и рентгеновской дефектоскопии, огневых работ со вскрытием внутренней полости трубопровода.

|

Зависимость процентуаль. |

В связи с малыми количествами препарата и небольшой интенсивностью излучения время экспозиция при у-просвечивании обычно значительно больше, чем в случае рентгеновской дефектоскопии. Применяя Со60, можно за счет увеличения количества препарата ( дозы) довести продолжительность экспозиции почти-до той же продолжительности, что и при использовании рентгеновых лучей.

Рентгеноструктурный анализ позволяет определить тип структуры и параметры решетки, размеры кристаллов, их ориентировку, наличие микродефектов и неметаллических включений, которые нельзя обнаружить обычными методами рентгеновской дефектоскопии.

При рентгеновской дефектоскопии применяют различную аппаратуру: от простых устройств флюороскопического контроля до установок, использующих электронно-оптические преобразователи, телевизионные устройства, устройства магнитной записи и т.п. Для рентгеновской дефектоскопии служат установки, состоящие из рентгеновской трубки, высоковольтного источника напряжения и контрольной аппаратуры. В настоящее время для промышленных целей широко применяется передвижная ( разборная) и переносная ( портативная) рентгеновская дефектоскопическая аппаратура.

Слои аморфной модификации селена на металлической подложке, изготовленные методом вакуумного напыления, дают изображения довольно высокого качества и, несмотря на значительные трудности изготовления, получили наибольшее распространение в рентгеновской дефектоскопии.

Сертификат содержит: номинальный размер трубы, номер и дату ТУ, по которому изготовлена труба; марку стали; номер партии; результаты мехиспытаний с указанием номера плавки, к которым относятся результаты испытаний; результаты гидравлических испытаний и рентгеновской дефектоскопии; вид термообработки; химический анализ плавки.

Наибольшая толщина просвечиваемого металла в зависимости от применяемой установки может находиться в пределах от 80 до 200 мм. Рентгеновская дефектоскопия применяется главным образом в лабораториях, где легче создать условия, безопасные для работы обслуживающего персонала, чем в производственных помещениях.

Это делает магнитотелевизионную дефектоскопию весьма схожей с методами, основанными на применении проникающего излучения. В рентгеновской дефектоскопии указанная зависимость соответствует плотности почернения снимка.

Как это работает

Очевидно, что для оценки возможностей технологии и особенностей её применения, желательно знать её основные принципы. В основе процесса – рентгеновское излучение, открытое ещё в 1895 году Вильгельмом Конрадом Рентгеном. Мог ли знать проводивший эксперименты знаменитый учёный, во скольких областях человеческой деятельности благодаря его открытию произойдут изменения?!

Во всех аппаратах, использующих описываемый принцип дефектоскопии, источником регистрируемого излучения служат рентгеновские трубки. Характеристики этих трубок влияют на возможности аппаратуры и результаты замеров. Максимальная толщина металла, которую способен просветить рентгеновский аппарат, напрямую зависит от излучения, жёсткость которого, в свою очередь, связана с параметрами подаваемого на трубку тока. По используемому напряжению оборудование делят на три основные группы.

- Малого, в пределах от 60 до 120 кВ.

- Среднего, от 200 до 400 кВ.

- Высокого, от 1 до 2 МэВ, напряжения.

Если первые два типа удаётся сделать переносными, то последний может быть либо передвижным (установленным на самоходное или буксируемое шасси), либо стационарным.

Рентгеновские трубки высокого напряжения могут быть использованы для выявления дефектов в деталях, изготовленных из стали толщиной до 500 мм.

Благодаря особенностям конструкции рентгеновской трубки, предусмотрена возможность регулировки размеров фокусного пятна. Излучатель помещается внутрь специальной защитной капсулы, имеющей отверстие или прорезь, сквозь которые лучи направляют на исследуемый участок. В некоторых конструкциях аппаратов пятно фокусируется с помощью дополнительных линз.

Прошедшее сквозь материал излучение попадает на светочувствительный материал, оставляя на нём отпечаток, подобный тому, какие получаются при использовании технологии классической фотографии. В случаях, когда существует необходимость непрерывно получать данные в реальном времени, прибегают к использованию так называемых сцинтилляторов. Эти вещества обладают способностью преобразовывать невидимое жёсткое излучение в свет, видимый человеческому глазу, благодаря чему появляется возможность задействовать специальный преобразователь и вывести изображение на экран. Работающие по такому принципу установки иногда называют рентгенотелевизионными.

Какие отклонения выявляет радиографический контроль?

Главная задача любой разновидности НК – выявление деформаций и повреждений. Радиографический метод позволяет определять отклонения сварных швов и стыков труб, находящихся на поверхности, а также возникающих внутри контролируемого объекта.

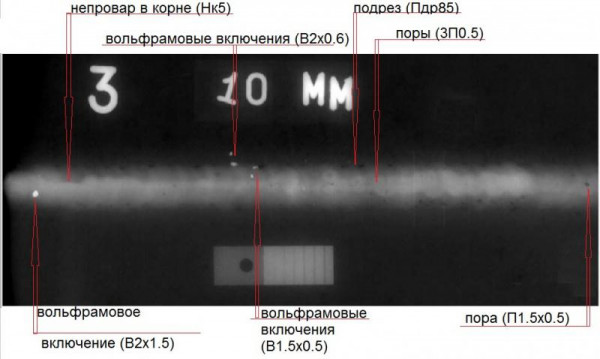

- Посторонние включения (вольфрамовые, окисные, шлаковые)

- Трещины, поры, непровары, подрезы

- Вогнутые и выпуклые корневые деформации шва в труднодоступных местах

- Излишки наплавленного металла

- Коррозийные изъяны с геометрическими нарушениями (язвы, питтинги)

Но применение оборудования РК небезгранично, зависит от класса чувствительности и не позволяет выявлять:

- Изъяны, величина раскрытия которых ниже стандартных значений

- Дефекты, чья плоскость раскрытия не совпадает с направлением просвечивания

- Включения и геометрические отклонения, изображения которых на снимках совпадают со сторонними элементами, сварными углами и перепадами

Допустимые габариты изъянов на объектах контроля отражаются в технической документации (чертежи, ТУ), а при отсутствии определяются ГОСТом 23055-78.

4.7. Контроль исправления дефектов в сварных соединениях

4.7.1. Контроль полноты и качества удаления дефектов производится в соответствии с ПТД по сварке.

4.7.2. Исправленные участки швов должны быть подвергнуты контролю всеми методами, предусмотренными настоящими ПК для данного соединения.

Таблица 4.5

Допустимые значения параметров и количество дефектов, выявленных при УЗК сварных соединениях

| Категория | Номинальная толщина (наименьшая) соединяемых элементов, мм | Максимально допустимые эквивалентные (по зарубке) размеры дефекта, мм ´ мм | Контрольный уровень чувствительности для фиксируемых дефектов | Количество допустимых дефектов на любых 100 мм шва, шт. |

| НД | до 7 | 2,5´1,5 | на 6 дБ ниже браковочного уровня | 6 |

| св. 7 до 15 | 2,5´2,0 | 7 | ||

| св. 15 до 20 | 3,5´2,0 | 8 | ||

| Д | до 7 | 2,5´1,5 | То же | 7 |

| св. 7 до 15 | 2,5´2,0 | 8 | ||

| св. 15 до 20 | 3,5´2,0 | 9 |

Примечания:

1. Для металла толщиной до 5 мм нормы оценки даны только для контроля стыковых сварных соединений.

2. Условная протяженность допустимых дефектов не должна превышать условную протяженность контрольных отражателей.

Таблица 4.6

Нормы на одиночные поры и включения, допустимые при металлографических исследованиях, мм

| Номинальная толщина сваренных элементов | Допустимый наибольший размер дефекта |

| св. 3,5 до 5,0 | 0.6 |

| св. 5,0 до 6,5 | 0.8 |

| св. 6,5 до 8,5 | 1.0 |

| св. 8,5 до 12 | 1.5 |

| св. 12 до 20 | 2.0 |

| св. 20 до 35 | 2.5 |

4.7.3. Если при контроле качества в исправленном участке вновь будут обнаружены недопустимые дефекты, то проводится повторное исправление и контроль в том же порядке, а также контроль методом капиллярной дефектоскопии .

4.7.4. Участки сварных швов, подвергнутые ремонту, должны быть указаны в отчетной документации на сварочные работы.

- В начало

- Назад

- 2

- Вперёд

- В конец

Преимущества и недостатки

Такой способ контроля обладает, как определенными преимуществами, так и недостатками.

Преимущества

- Выявление и устранение скрытых дефектов внутри изделия.

- Точность замеряемых показаний.

- Вычисление относительных и абсолютных габаритных параметров бракованного участка.

- Нет надобности в контактном приспособлении.

- Скорость выявления изъянов (способ можно использовать, как в единичных, так и в контролировании потока).

- Покрытие технологических изъянов.

- Выявление изъянов, которые нельзя определить каким-либо другим способом.

- Оценка размера вогнутости и выпуклости сварочных соединений.

Недостатки

- Потребность в сложном специальном оборудовании, стоимость которого весьма высока, а это означает, что не каждое учреждение способно его приобрести, из-за ограниченного бюджета. В домашних условиях подобный способ вряд ли будет целесообразным.

- Потребность в специфических расходных материалах, получение которых затруднено.

- Обеспечение жёсткого контроля над использованием аппаратуры согласно инструкции и расходом материалов, так как, при неправильном их применении и сохранности, материалы могут оказаться опасными для здоровья, а иногда, и жизни работников (загрязнение радиоактивными элементами оборудования, спецодежды, человеческого тела, рабочих мест).

- Персонал, работающий с аппаратурой и материалами, обязан иметь высокую квалификацию, что подвластно далеко не каждому человеку.

Радиографический контроль не определяет следующие дефекты:

- Трещины и не провариваемые участки с раскрытием меньше 0,1 мм, при толщине проверяемого материала менее 40 мм, 0,2 мм – если материал толщиной от 40 до 100 и 0,3 мм – если толщина материала равняется от 100 до 150 мм.

- Трещины, не провариваемые участки, проверяемые плоскости которых не совпадают с вектором просвечивания.

- Если протяжность изъянов в просвечиваемом направлении менее двойного показания абсолютной чувствительности контрольной аппаратуры.

- Если изображение включений и прерывистых швов совпадает на радиографическом контроле с изображением сторонних деталей, остроугольных мест или резких перепадов по толщине свариваемых деталей.

Расшифровка

Расшифровку рентгенограмм осуществляют в затененном помещении на негатоскопе. Он представляет собой устройство, назначением которого является просмотр на просвет радиографических снимков, в том числе рентгенограмм. В негатоскопе предусмотрена возможность регулировки яркости освещения. При слишком большом его значении мелкие дефекты могут быть пропущены.

После расшифровки составляется заключение. Перед тем, как прибегнуть к этому методу, необходимо узнать, какие дефекты сварного шва выявляются с помощью радиографического контроля. К ним относятся:

- подрезы;

- непровары;

- трещины;

- поры;

- инородные включения;

- шлаки.

Помимо этого, можно оценить величину вогнутости и выпуклости в местах, где визуальный осмотр невозможен. При записи результатов используются сокращения. Так, «Т» означает трещину, «Н» — непровар, «П» — пору, «Ш» — шлак, «В» — включение вольфрама, Пдр» — подрез. Рядом с буквами ставят размеры дефекта. Учитывается также характер распределения.

По этому признаку недостатки делятся на группы:

- Отдельные.

- Цепочки. На одной линии более трех дефектов.

- Скопления. Расположение в одном месте не менее трех дефектов.

Размер дефекта обозначается в миллиметрах.