Виды железнодорожных подкладок и накладок рельсовых: вес по госту и чертежи

Содержание:

- Как обустраивают стрелочный перевод

- Углерод в колесных сталях

- Особенности сварки рельсовых стыков

- Что такое рельсы для шахтных вагонеток

- Японские колеса на немецкой железной дороге

- Таблицы размеров

- Рельсы Р38: размеры, ГОСТ, свойства

- Маркировка дефектов

- Типоразмеры и виды железнодорожных накладок

- Химический состав

- Основные требования к качеству

- Классификация железнодорожного металлопроката для широкой колеи

- Как выполняют стыковые типы крепления рельс к шпалам

- Что такое дефекты рельсов, какими они бывают

- Реализация элементов ВСП

- Похожие новости

- Профиль, длина и масса

Как обустраивают стрелочный перевод

Делается это следующим образом:

- прорисовываете разметку – указываете расположение фундаментных угольников и просверливаете отверстия для болтов;

- осуществляете монтаж изолирующих серег и всех трех тяг;

- проводите проверку работоспособности (электропривода и подключенных к нему узлов) – путем переключения курбеля;

- завершаете подготовку к эксплуатации – загибаете стопоры, шплинтуете крепеж, делаете фартук и закрутки;

- красите двигатель черным, наносите маркировку на его крышку, ставите сбрасыватель на размыкание (по умолчанию).

Чтобы переставить транспорт с основной колеи на запасную или наоборот, нужно перевести железнодорожную стрелку, устройство и фото которой мы рассмотрели в разделе, посвященном ее составляющей. Она может находиться в двух позициях: в одной подвижные участки будут образовывать зазор под колесный гребень справа, в другой – слева. Так выбирается полотно, по какому направится локомотив. Чтобы движение было максимально безопасным, остряки замыкаются специальным механизмом – закладкой.

Функциональные особенности

Ключевую функцию выполняет также управление таким переключателем (от него даже зависит характер проезда). Есть два варианта:

- автоматический (централизованный) – чтобы изменить положение, дежурный жмет кнопку на пульте;

- мануальный – перевод ручной стрелки осуществляется работником лично.

Переводные отрезки перемещаются разными способами, но по идентичному принципу. Один плотно прилегает к рамному рельсу, тогда как второй – с определенным зазором от него отходит. Качество контакта и выдерживаемую дистанцию механически контролирует закладка, и она же выполняет роль фиксатора, защиты от случайного срабатывания.

Тяги тоже важны, так как помогают удержать прокатные изделия в заданной позиции и переменить ее тогда, когда это необходимо. Переключаться они могут как через одну – такие называются короткими, специального назначения, – так и через две-три – пологие.

Все подвижные участки с двумя концами: толстым корнем (зафиксирован) и тонким острием (в движении). Но в каком бы положении они ни находились, в процессе перемещения транспорта конструкция испытывает комбинированные нагрузки.

Углерод в колесных сталях

Анализируя химический состав, мы сделали вывод, что включения карбона усиливают сопротивление металла к износу, но они же и повышают восприимчивость к критическим температурам

В случае с ободьями особенно важно сделать их несклонными к термическим повреждениям. Нужно помнить, что преждевременный износ (тем более при халатном обслуживании) способен привести к тому, что движущийся на внушительной скорости транспорт сойдет с пути

Поэтому нет смысла ориентироваться исключительно на высокоуглеродистые сплавы – их прочность в данном случае вполне способна сыграть во вред. Для выпуска колес может не подойти обычная рельсовая сталь, марка для их изготовления обязана соответствовать следующим стандартам:

- AAR M-107/M-208 – американский;

- EN 13262 – европейский;

- JIS E 5402-1 – японский;

- ГОСТ 10791-2011 – межотраслевой.

Отдельного внимания заслуживают проектные решения Страны восходящего солнца. ЖД-сообщение там достаточно сильно развито и сегодня находится на том современном уровне, на который стоит равняться уже не только государствам СНГ. Локомотивы там передовые и движутся на внушительных скоростях. Каким же образом подвижные части этого транспорта выдерживают серьезнейшие нагрузки? Попробуем разобраться.

Особенности сварки рельсовых стыков

Мы уже выяснили, что профили для укладки в колею выполняют из особо прочного металла, а именно из высокоуглеродистой стали. Это материал, у которого есть своя специфика термообработки: превышение температуры воздействия обернется внутренними напряжениями, появлением трещин и других мелких дефектов, способных стать причиной аварии.

Чтобы обеспечить достаточное качество шва и одновременно минимизировать вероятность возникновения микроповреждений, при соединении двух элементов ВСП необходимо соблюдать следующие правила:

Пользоваться именно профессиональным оборудованием – как наиболее точным, производительным и безопасным в своем классе.

Ответственно подойти к покупке расходников (мы уже упоминали о важности тех же электродов).

В обязательном порядке применять флюсы (там, где они необходимы) и другие вспомогательные средства припоя.

Придерживаться оптимального режима работы, выбранного ранее (особенности каждого мы еще рассмотрим).

Уделить внимание постобработке шва, а дальше проверить его соответствующими приборами на предмет целостности.

В процессе эксплуатации колеи сварные плети необходимо периодически осматривать на предмет микроповреждений, чтобы своевременно предупредить более значительные разрушения.

Что такое рельсы для шахтных вагонеток

Это фасонные прокатные изделия, которые используются для создания ЖД-линий широкой колеи, а также для организации стрелочных переводов. Такое название они получили из-за основной сферы их использования (подробнее рассмотрим ее ниже, в разделе «Область применения»).

Рельсы под шахтные вагонетки

Раз они формируют путь (для вагонов, локомотивов и другого транспорта) не сами, а в сочетании с другими элементами, стоит сказать несколько слов и о других ВСП готового полотна – для ясности картины:

Балластный слой – он нужен, чтобы равномерно распределять получаемую нагрузку. Также он помогает преодолеть неровности почвы и обеспечивает амортизацию при движении. Для создания такой «подушки» используют гравий и щебень, размещая его слоем в 100 мм и укладывая в него опоры.

Шпалы – при устройстве рельсового пути в шахтах они берутся деревянные – как наиболее простые, дешевые, упругие и одновременно обеспечивающие достаточное качество крепежа. Классический вариант – сосновые, пропитанные антисептиками, с эксплуатационным ресурсом до 8 лет. Железобетонные или металлические не используются, так как у них высокая электропроводность

Это важно, так как в шахтах используются исключительно электровозы, не загрязняющие воздух выхлопами.

Подкладки – вместе с костылями и шурупами применяются для соединения направляющих с опорами.

Отдельной строкой идут такие вспомогательные элементы пути как стрелочные переводы, переключающие транспорт с одной ветки на другую. Могут быть как дистанционного, так и ручного управления.

При стандартном строении и настилке рельсовые пути в шахте должны постоянно оставаться под присмотром. Им также необходим систематический уход: регулярная очистка полотна от остатков породы, откачка грязи из водоотводных канав. Для этого даже разработали спецтехнику, вроде КУБ, то есть комбайна для уборки выработок – самоходной машины с подпиткой от электросети через токосъемник, отличающейся фронтом до 3,5 м и производительностью до 300 м за смену.

Японские колеса на немецкой железной дороге

В ЖД-сообщении Германии наблюдалась проблема: подвижные части местных поездов (ICE) быстро деформировались, что приводило к их выходу из строя, к потере качества сцепления, к возникновению аварийных ситуаций. Когда специалисты Deutsche Bann узнали, что локомотивы компании Shinkan-sen из Страны восходящего солнца не испытывают подобных сложностей даже при движении на максимально допустимых скоростях, они захотели провести сравнительные испытания.

На немецкие составы установили как европейские колеса, изготовленные из сплава ER7 (с массовой долей карбона до 0,52%), так и японские, выполненные по стандарту JIS E 5402-1. После 6 лет независимых испытаний, с 2003 по 2009 год, второй вариант показал, что он в 1,5 раза эффективнее сопротивляется износу.

Параллельно регулярно проверялись и металлоконструкции, уложенные в колею. Оказалось, что они тоже стираются медленнее – ровно в 1,5 раза. На поверхности контакта остается меньше абразивных частиц. Обогащение материала карбоном дает неплохую прибавку к эксплуатационному ресурсу – спасибо японцам за это открытие.

Преимущества железнодорожных рельсов

Современные их разновидности обладают следующими плюсами (и такой материал, как рельсовая сталь, помогает подчеркнуть эти практические достоинства):

- равномерно распределяют испытываемые нагрузки по всей длине полотна;

- обеспечивают надежную поверхность для колес транспорта, помогая тому развивать и поддерживать высокую скорость передвижения;

- обладают значительным ресурсом (свыше 50 лет), в течение которого стойко выдерживают серьезные напряжения и эффективно сопротивляются износу.

Тем самым они помогают справиться с главной задачей – являются залогом быстрой и безопасной перевозки пассажиров и грузов.

___________________

Таблицы размеров

Железнодорожные узкоколейные

| Марка | ГОСТ | Площадь сечения, см² | Закалка | Размеры, мм | Масса 1 п.м., кг | ||||

| L | H | A | B | S | |||||

| Р5 | 19240-73 | 5,91 | H | 6,5 | 52 | 38 | 20 | 4,5 | 4,61 |

| Р8 | 6368-82 | 10,76 | H | 6 | 65 | 54 | 25 | 7 | 8,61 |

| Р11 | 14,28 | H | 7 | 80,5 | 66 | 32 | 7 | 11,80 | |

| Р18 | 6368-82 ДСТУ 3799-98 | 22,88 | H | 8 | 90 | 80 | 40 | 10 | 18,52 |

| Р24 | 6368-82 ДСТУ 3799-98 | 31,79 | H | 8 | 107 | 92 | 51 | 10,5 | 24,90 |

| Р33 | ТУ 14-2Р-383-2004 | 42,758 | Н | 8 | 128 | 110 | 60 | 12 | 33,48 |

| Р38 | 30165-94 | 49,063 | Н | 12,5 | 135 | 114 | 68 | 13 | 38,416 |

| Р43 | 30165-94 | 57,0 | Н | 12,5 | 140 | 114 | 70 | 14,5 | 44,653 |

| Р50/Рп50 | Р 51685-2000 / Р 51045-97 | 65,99 | Н и Т1 | 12,5 и 25 | 152 | 132 | 72 | 16 | 51,67 |

| Р65/Рп65 | Р 51685-2000 / Р 51045-97 | 82,65 | Н и Т1 | 12,5 и 25 | 180 | 150 | 75 | 18 | 64,88 |

| Р75 | Р 51685-2000 / Р 51045-97 | 95,04 | Н и Т1 | 12,5 и 25 | 192 | 150 | 75 | 20 | 74,41 |

Где Н – высота полная. А– размер подошвы рельса. В – размер головки сверху. S – толщина шейки.

Крановые

| Масса | ГОСТ | Площадь сечения, см² | Масса 1 п.м., кг | Размеры | |||

| H | A | B | S | ||||

| КР70 | 4121-76 | 60,47 | 52,50 | 120 | 120 | 70 | 21 |

| 4121-96 | 58,72 | 46,10 | |||||

| КР80 | 4121-76, ТУ 14-2Р393-2005 | 81,84 | 64,24 | 130 | 130 | 80 | 32 |

| 4121-96 | 76,19 | 59,05 | |||||

| КР100 | 4121-76, ТУ 14-2Р393-2005 | 113,44 | 89,05 | 150 | 150 | 100 | 38 |

| 4121-96 | 105,85 | 84,00 | |||||

| КР120 | 4121-76, ТУ 14-2Р393-2005 | 150,69 | 118,29 | 170 | 170 | 120 | 44 |

| 4121-96 | 144,54 | 113,47 | |||||

| КР140 | 4121-96 | 180,51 | 141,70 | 170 | 170 | 140 | 58 |

Поставляются длиной: мерные 11 м, не мерные от 4,1, до 11 м.

Узкой колеи (производитель Китай)

| Марка | Сталь | Вес 1 п.м., кг | Геометрия, мм | Временное сопротивление H/мм² | Твердость НВ, МПа | |||

| B | H | C | S | |||||

| 9KG | Q235 | 9,20 | 33 | 68 | 63 | 6,0 | 535 | 142 |

| 12KG | Q235 | 12,187 | 35 | 68 | 66 | 8,0 | 533 | 141 |

Рельсы Р38: размеры, ГОСТ, свойства

Их геометрию, допуски и отклонения, особенности производства, приемки и эксплуатации регламентирует межгосударственные стандарты 6726-53 и 30165-94, а также ДСТУ 2539-94.

Предполагается, что в процессе эксплуатации данные направляющие элементы ВСП будут испытывать повышенные нагрузки (по сравнению с двумя другими, рассмотренными ранее), поэтому их износостойкость и прочность допустимо увеличить на стадии выпуска. Для этого завод-изготовитель проводит дополнительную термообработку, а следом и закалку.

Назначение

Сегодня такие металлоконструкции продолжают быть актуальными при решении следующих важных задач:

- создание транспортных систем на базе протяженных по территории промышленных комплексов;

- укладка подъездных путей для спецтехники – помимо всего прочего, это еще и крановый рельс Р38, крепление которого достаточно надежно, чтобы выдерживать мостовые, козловые, балочные модели;

- формирование линий движения трамвая и веток метрополитена, как автономных, так и соединяющихся с сетью более общего порядка;

- организация линий в каменоломнях и штольнях, на других подобных объектах горнодобывающей промышленности.

Основным материалом для выпуска ранее служила углеродистая сталь марки Т70. Она обеспечивает необходимые механические свойства (особенно после термической обработки и закалки) для длительной эксплуатации даже в условиях значительных температур, тем более при должном уходе.

Вес рельса Р-38, размер, общие параметры

Представляем их максимально наглядно – в виде таблицы:

|

Характеристика |

Ед. изм. |

Показатель |

|

длина, L |

мм |

12500 |

|

подошвы, B |

мм |

114 |

|

головки, B1 |

мм |

68 |

|

толщина нейтральной оси, S |

мм |

13 |

|

полная высота, H |

мм |

135 |

|

теоретический вес погонного м |

кг/м |

38,416-38,514 |

|

масса готового изделия проката |

кг |

480,2-481,425 |

Все показатели геометрии и механико-физических свойств при изготовлении металлоконструкций были регламентированы положениями ДСТУ 2539-94 и межгосударственного стандарта 30165-94. Эти нормативные документы задают форму профиля, а также возможные отклонения и допуски.

Особенности

Рудничные рельсы Р38 (вес 1 метра которых равен 38,4-38,5 кг, как мы выяснили раньше) в данный момент уже сняты с производства. Но вы все равно можете их заказать: по вашему запросу компания «ПромПутьСнабжение» предоставит или прокатные изделия с госрезерва (то есть хранившиеся на складах, но не использовавшиеся), или бывшие в употреблении, снятые с колеи и соответствующие всем требованиям к дальнейшей безопасной эксплуатации – в зависимости от того, что вам нужно.Главное, что все предлагаемые профили сохраняют прямолинейность и, благодаря строгому соответствию геометрии, способны выдерживать даже интенсивные нагрузки. Таким образом даже Б/У рельс Р38, вес 1м которого на практике окажется несколько меньше теоретического, сможет быть надежной заменой при ремонте крановых путей и не станет слабым звеном при создании новой транспортной сети на базе промышленного предприятия.

В зависимости от их габаритов могут быть одного из двух видов:

- мерные – только 12,5 м или 25 м;

- немерные – в широком диапазоне 6…25 м.

Механические свойства

У прокатного изделия (как лежавшего в госрезерве, так и бывшего в эксплуатации) недопустимы:

- относительное удлинение;

- изменение временного сопротивления (измеряется в Н/мм2).

Данные показатели не должны отличаться от указанных в нормативных документах, и это правило актуально для всех рассматриваемых размеров рельсов шахтных (Р 33, 34, 38).

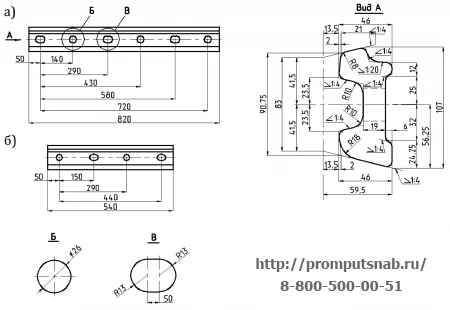

Параметры болтовых соединений

Выполняются в виде овала, по 3 штуки на каждом из концов металлоконструкции – со следующими расстояниями:

- 56 мм – от торца к центру 1й посадочного места;

- 166 мм – ко второму;

- 326 мм – к третьему.

При этом дистанция между осью и подошвой составляет 59,5 мм.Мы постарались как можно более подробно осветить варианты использования прокатных изделий, актуальных для горнодобывающей промышленности, чтобы вы знали, на каких объектах их можно эксплуатировать. Также мы предоставили все технические характеристики каждого популярного профиля. Ознакомьтесь с ними и посчитайте, сколько штук понадобится для укладки вашей ЖД-линии. Ну а купить любые нужные металлоконструкции вы сможете в «ПроПутьСнабжение», причем по выгодным для вас ценам – обращайтесь.

_______________________

Маркировка дефектов

Проблемные металлоконструкции получают следующие обозначения:

-

два косых креста XX – для остродефектных, один – для обычных; наносятся светлой (белой) масляной краской с внутренней стороны профиля, на шейке, примерно за 1 м от левого зазора (стыка);

-

повтор тех же XX или X соответственно – при наличии скрытого повреждения, обнаруженного с помощью оборудования; но их ставить нужно уже непосредственно в точке деформации;

-

номер кода, отделенный от другой маркировки черточками (в виде -52.1-) – для дефекта, распространенного по всей длине, например, при том же горизонтальном износе рельса.

В правилах есть определенные нюансы. Так, если проблема выявлена ближе к левому концу, особенно в области стыка, достаточно один раз проставить буквенно-цифровое обозначение. Но если она локализована справа, весь набор символов нужно уже продублировать. В тех случаях, когда диагностированное повреждение носит критический характер, артикул наносится сразу после изъятия металлоконструкции из ЖД-линии.

Светлая (белая) краска выбирается для большей заметности, а именно масляная она для того, чтобы не смывалась под воздействием воды, осадков или конденсата влаги, могущей попасть на поверхность профиля во время хранения.

Типоразмеры и виды железнодорожных накладок

Все рассматриваемые элементы, выпускаемые сегодня, разделяют на 3 принципиальные группы:

двухголовые – соединяют одинаковые направляющие ВСП, например, пару Р-50 между собой, в своей маркировке используют обозначения, принятые для рельсов;

а) шестидырная;б) четырехдырная.

изолирующие – с полимерным покрытием МПЭ-65, полностью блокирующим электрический ток, не дающим ему течь через металлоконструкцию;

переходные – для скрепления разных, но совместимых двутавровых балок, с обязательным указанием вариантов профилей в артикуле; могут выполняться без технологических отверстий – для тех случаев, когда неизвестно заранее, какие именно направляющие будут укладываться.

Теперь рассмотрим вес одной ЖД-накладки, сколько весит деталь для рельса Р-50, Р-65 или предназначенной для другого металлопроката. Для наглядности обзора, а также чтобы обеспечить удобную возможность сравнения, сводим типоразмеры в следующую таблицу:

| Марка | Число отверстий | Масса 1 шт, кг | Размеры, дxшxв, мм | Кол-во в 1 т, шт | т на 1 км |

| р-18 | – | 3,06 | 372 х 64,6 х 33 | 327 | – |

| р-24 | – | 4,22 | 364 х 75,6 х 38,5 | 237 | – |

| р-33 | – | 6,7 | 364 х 74,6 х 38,5 | 149 | – |

| 1р-43 | 6 | 16,01 | 790 х 95 х 40 | 62 | – |

| 2р-43 | 4 | 9,49 | 105 | – | |

| 1р-50 | 6 | 18,77 | 820 х 107 х 46 | 53 | 3 |

| 2р-50 | 4 | 12,36 | 81 | 1,98 | |

| 1р-65 (1нр-65) | 6 | 29,5 | 1000 х 130 х 60 | 34 | 4,72 |

| 2р-65 (2нр-65) | 4 | 23,78 | 42 | 3,81 |

На основе данной таблицы вы можете посчитать, сколько комплектующих понадобится для строительства задуманной конструкции колеи. Можно вычислить и действующую на путь нагрузку. Мы же предлагаем сейчас взглянуть на технологические отверстия, ведь их количество варьируется от 4 до 6. Выполнять их можно как круглой, так и овальной формы, чтобы болты можно было монтировать в противоположных по отношению друг к другу направлениях, обеспечивая тем самым более плотное и качественное соединение.

Узнать число посадочных мест не составляет труда – достаточно взглянуть на маркировку. Если первой цифрой в артикуле поставлена единица, значит их 6, если двойка – 4. Сверьтесь с вышеприведенной таблицей, и убедитесь в этом.

Химический состав

Рельсовая сталь — это группа сталей, которых объединяет общий способ применения. А именно, изготовление рельсовых путей сообщения для железнодорожного транспорта. В основе фазовой структуры сплава лежит мелко игольчатый перлит. Для выплавки металла используют либо конверторные, либо обычные дуговые сталеплавильные печи.

Рельсовые марки стали подразделяются на 2 группы в зависимости от вида применяемых раскислителей:

- В 1-ую группу входит сталь, раскисленная ферромарганцем или ферросилицием.

- Вторая — включает в себя раскислители на основе алюминия. Металл 2-ой группы является предпочтительней, т.к. содержит в себе меньший процент неметаллических включений.

Химический состав рельсы полностью регулируется государственным стандартом ГОСТ Р 554 97- 2013. Согласно ему, помимо основного компонента железа, сплав должен включать в себя следующий набор элементов:

- Углерод (0,71-0,82%) является базовой составляющей любой стали. Главное назначение углерода — это увеличение механических характеристик стального сплава. Происходит это за счет связывания молекул железа частицами углерода, в результате чего образуются более крупные, твердые и одновременно прочные молекулы карбидов железа. К тому же углерод позволяет стали дополнительно упрочняться при воздействии на нее повышенной температуры. Таким образом, твердость и предел прочности рельс может быть увеличен еще на 100%.

- Марганец (0,25-1,05%) способствует улучшению механических свойств рельсы. Благодаря его добавлению в состав удается увеличить значение ударной вязкости в среднем на 20-30%. Твердость и износостойкость также повышаются. Но в отличие от углерода, изменение данных показателей происходит без ухудшения его пластичных свойств, что играет не мало важную роль для технологичности рельсовой стали

- Кремний (0,18-0,40%) удаляет остатки кислорода, улучшая тем самым внутреннюю кристаллическую структуру. Снижает вероятность риска образования ликвации — химической неоднородности сплава по своему химическому составу. Все это дает возможность увеличить долговечность железнодорожного пути в 1,3-1,5 раза.

- Ванадий (0,08-0,012%) ответственен за контактную прочность рельсы. При добавлении его в сплав он сразу же связывается углеродом, образовывая карбиды ванадия. Данное соединение имеет повышенную износостойкость и плотность, тем самым увеличивая нижний порог предела выносливости сплава.

- Азот (0,03-0,07%) относится к группе вредных примесей. Его отрицательное воздействие заключается в нейтрализации легирования стали ванадием. Т.е. вместо карбидов образуются нитриды ванадия. Они обладают низкими значениями механических свойств. Не способны термоупрочняться. В общем, сводят дорогостоящее легирование ванадием на нет.

- Фосфор (до 0,035%) входит в группу нежелательных элементов в составе. Его главный отрицательный эффект — это повышение их хрупкости. Железнодорожное полотно обладает достаточной твердостью, но при этом не имеет должного значения прочности. Все это приводит к высокой вероятности образования трещин и последующему разлому рельсы.

- Сера (до 0,045%) снижает технологические параметры стали. Податливость сплава во время его горячей обработки давлением резко падает. Возникает повышенный риск образования трещин. Рельсы, полученные из такой стали, отправляются в брак по причине обладания повышенной хрупкостью.

Механические свойства

Рельсовые марки стали отличаются повышенной стойкостью к циклическим нагрузкам. Их предел прочности в зависимости от марки колеблется в пределах от 800 до 1000 МПа. Деформироваться рельсовая сталь начинает в промежутке от 600 до 810 МПа. Опять же, это зависит от того соотношения легирующих элементов в составе стального сплава.

Сталь хорошо справляется с ударной нагрузкой. Значение ударной вязкости составляет 2,5 кг/см2. Твердость сплава находится в прямой зависимости от качества проведения термической обработки. Объемная закалка способно увеличить данный параметр до 60 единиц по шкале Роквелла.

Рельсовая марка обладает умеренной пластичностью. Относительное сужение для нее равняется 25%, что позволяет прокатывать рельсы горячим способом. Предварительно нагрев их до температуры 900-1000 ºC.

Основные требования к качеству

Они сводятся к материалу и технологии изготовления. Так, при соблюдении регламентированного стандартами веса, железнодорожные рельсовые накладки на рельсы Р-65, Р-50 и других типоразмеров обязаны быть выполнены из высокопрочной стали, например, М54, по ГОСТу 8193-73, с содержанием углерода от 0,45 до 0,62%. После проката они должны подвергнуться обжигу, а затем – различного рода проверкам, необходимым для подтверждения соответствия их свойств.

Серию тестов в обязательном порядке включает в себя визуальный осмотр, в ходе которого выявляются загрязнения, выпуклости и неровности на прилегающих к подошве гранях, расслоения, раковины, трещины и другие заметные внешне дефекты. Также необходимо убедиться в чистоте металла, шлаковые включения в толщу которого просто недопустимы.

Отметим, что при своем весе накладки железнодорожные на рельсы не только сами нагружают опоры, но и сами испытывают серьезнейшие динамические воздействия от проезжающих по ним локомотивов, вагонов, тележек. Именно поэтому их состояние должно быть безупречным и нельзя использовать те из них, которые уже эксплуатировались, были выведены из употребления из-за повреждений и отремонтированы. Учитывайте, что любой метод восстановления, даже сварка, не может вернуть исходную прочность.

Классификация железнодорожного металлопроката для широкой колеи

Построенные из ж/д металлопроката пути проходят по всему земному шару. В нашей стране все этапы изготовления строго регламентируются ГОСТом. В нем также указываются разновидности и классификация. В разделе мы рассмотрим, какие бывают железнодорожные типы, как определить марку рельса по размерам.

Прокат для железных дорог подразделяется на:

- Р50;

- P65;

- P65K;

- P75;

- Р43.

Цифра в обозначения показывает вес одного метра изделия, а буква «К» говорит о том, что оно применяется для наружных частей искривленных путей. У нас также есть статьи о том, сколько весит «шестьдесят пятая» и какова масса «пятидесятой» рельсы.

По качественным категориям бывают:

- ДТ350 с дифференцированной закалкой головки;

- B – высшего качества;

- A – устойчивые к высоким нагрузкам;

- HT260 – обыкновенные нетермоупрочненные;

- Т1 – термоупрочненные;

- ОТ350 – объемно термоупрочненные.

По виду применяемой стали:

- K – конвертерная.

- Э – электросталь. Наиболее качественная.

- М – мартеновская. Использовалась в позапрошлом веке.

Также могут иметь болтовые отверстия и выпускаться без них. В настоящее время продукция производится для любых целей и в разных вариантах. Основные размеры и типы рельсов в России позволяют строить всевозможные пути.

Они являются высокотехнологичным изделием, изготовленным на современном производстве. Чтобы обеспечить длительный срок службы и его высокую прочность необходимо использовать сорта стали с точным содержанием элементов. Кроме того, требуется обеспечить дифференцированную закалку и прочие виды обработки металла.

Такая сложность и высокая точность производства объясняется тем, что по путям регулярно проезжают на высокой скорости высоконагруженные составы, и они применяются в самых разных климатических условиях. Высота железнодорожного рельса и прочие габариты зависят от конструкции.

Несвоевременная замена или использование некачественного продукта может повлечь за собой аварию. Поэтому весь процесс производства строго контролируется и выполняется с соблюдением всех государственных стандартов.

Как выполняют стыковые типы крепления рельс к шпалам

Именно они соединяют две направляющие конструкции между собой и просто обязаны быть надежными, так как являются «критическими точками», на которых сходы транспорта наблюдаются чаще всего.

Выделяют 3 варианта стыков, различных по конфигурации, и каждый из них допустимо монтировать вручную. Достаточно вооружиться набором ключей, гайковертом, устройствами для забивания и выдергивания костылей или другими подходящими инструментами. После чего соблюсти технологию укладки: выдержать минимальные расстояния, укрепить накладками, вставить соединители и тому подобное.

Крепление рельс к шпалам болтами

В этом случае вы получите несплошное стыковое соединение – с зазорами, нужными для компенсации изменения длины металлоконструкций вследствие скачков температуры. Порядок действий следующий:

- концы перекрывают накладками;

- между направляющими оставляют промежуток до 18 мм (если их длина 12,5 м) или до 22 м (при 25 м);

- технологические отверстия закрывают держателями – М22Х135, М24Х110, М24Х150 или другими подходящими.

Готовая конфигурация достаточно надежна, но усиленно сопротивляется движению транспорта. Зная об этом недостатке, ее хотели доработать и в результате появился следующий вариант.

Клееболтовые стыки

Это соединение, при котором накладки приклеивают на жд металлопрокат, а после стягивают – через шейку. Промежуточное решение, но все-таки дающее достаточную упругость связи при установке на весу. Минимизируются деформации при давлении, а значит замедляется износ колеи.

Сварные

Выполняются электродуговым методом, с созданием непрерывной нити на участке определенной протяженности – зазоры отсутствуют. По показателям прочности на изгиб на 30-40% лучше предыдущих, по усталостному ресурсу – на 25%. Правда, характер их деформаций более опасный, так как скорее приведет к сходу подвижного состава. Разрушения обычно происходят по шву, и чем дефектнее он сделан, тем быстрее проявятся повреждения.

Что такое дефекты рельсов, какими они бывают

По сути, все они представляют собой структурные изменения в металлоконструкции, превышающие установленные допуски и снижающие срок ее эксплуатации.

По степени серьезности условно разделяются на полные и частичные; пример последних – волнообразные неровности, появившиеся на поверхности. Ну а в принципе непригодными к дальнейшему использованию двутавровые балки считаются тогда, когда из-за их состояния затрудняется движение транспорта. В таких случаях сначала вводят скоростные ограничения, а после ремонтируют проблемный участок пути.

Кроме того, есть инструкции РЖД, определяющие типы износа рельсов, допуски к дефектам и многое другое. В частности, все повреждения они классифицируют по зоне их локализации, характеру сечения (подошва, головка, шейка), а также по вызвавшим их факторам.

В числе наиболее распространенных нарушений целостности профиля металлоконструкций:

-

продольные и поперечные трещины, отслаивания в верхней части, выкрашивания различной степени;

-

изгибы, изломы и другие изменения геометрии двутавровой балки, усложняющие последующую эксплуатацию или делающие ее невозможной;

-

вмятины на рамных поверхностях, сколы на торцах, затупление остряков стрелочных переводов и другие подобные проблемы, возникшие из-за чрезмерных нагрузок от колесной пары или в результате постоянного соприкосновения с нею.

Каждый случай на практике должен получить свою маркировку – тоже регламентированную – цифровой номер-идентификатор и дату проверки. А также оценку безопасности последующего использования, выданную на основании анализа характера повреждений.

Реализация элементов ВСП

Необходимо, чтобы все составляющие полотна были высококлассными, ведь прочность, надежность и целостность колеи зависит от состояния каждого из них. Понимая это, компания «ПромПутьСнабжение» предлагает новые накладки и железнодорожные подкладки под рельсы: размеры у нас есть все (причем постоянно в наличии), качество исполнения и оригинальность гарантируем, цены удобные, доставку обеспечим – обращайтесь. Также у нас можно заказать и другие металлоконструкции для строительства линий на самых разных объектах, начиная от частных маршрутов между промышленными предприятиями или штолен и заканчивая крупными ветками государственного или даже международного сообщения.

Отдельно отметим, что железная дорога остается самым популярным вариантом для транспортировки грузов: по оперативности уступает только авиаперевозкам, но зато остается более безопасной и дешевой. Поэтому ее целесообразно организовывать и развивать, в чем мы вам с удовольствием поможем.

Помимо обычных рельсовых ЖД-подкладок (чертежи и размеры которых рассмотрим ниже), мы также предлагаем накладки для крановых путей, серии КР.

Примеры их комплектации приведены в таблице ниже.

| Марка стыка | Название составляющей | Кол-во | Масса комплекта | Вес одного элемента |

| Везде стяжка осуществляется болтовым крепежом с двумя гайками и подкладкой плоских шайб или гроверных, где они указаны | шт | кг | ||

| рсз (кр-70) | накладочная деталь | 2 | 6,94 | 3,47 |

| болты м24х110 с гроверами | 4 | 2,592 | 0,648 | |

| планка п1у1 с шагом 0,25 м | 2 | 6,6 | 3,3 | |

| м24х90 | 4 | 2,736 | 0,684 | |

| рс4 (кр-100) | накладка | 2 | 10,1 | 5,05 |

| м24х120 с гроверами | 4 | 2,732 | 0,683 | |

| планка п1у2 с шагом 0,25 м | 2 | 7 | 3,5 | |

| м24х100 | 4 | 2,876 | 0,719 | |

| рс6 (кр-140) | накладочная деталь | 2 | 19,5 | 9,75 |

| м24х150 с гроверами | 4 | 3,16 | 0,79 | |

| планка п2у4 с шагом 0,25 м | 2 | 7,6 | 3,8 | |

| м24х120 | 4 | 3,02 | 0,755 |

Похожие новости

- Виды изолирующих стыков рельс на ЖД путях: конструкция, типы, назначение

- Особенности полушпал для подкрановых путей (ПШ, ПШН, КШД), железобетонных и деревянных

- Описание рельсового скрепления жбр 65ш к шпале

- Неисправности стрелочных переводов на ЖД путях (ПТЭ): отставание, дефекты и понижение остряка

- Дефекты рельсов: классификация, коды, виды, группы и инструкция по дефектности железнодорожных путей

Признаки наличия дефектов:

-

Превышение рекомендованных показателей (представлены в таблице ниже).

-

Выкрашивание/выкружка головки длиной от 25 мм и глубиной от 3 мм при грузонапряженности более 25 млн тонн-км/брутто-км ежегодно или от 35 мм и 4 мм соответственно – при нагрузке менее 25 млн тонн-км/брутто-км в год.

-

Поверхность катания деформирована сильнее, чем это допустимо (от 1-1,5 мм, в зависимости от характера повреждения).

-

Продольные горизонтальные трещины протяженностью до 30 мм и/или краснота под головкой.

-

Коррозия шейки на 2-4 мм вглубь и/или местные истирания подошвы, вызванные трением крепежных элементов.

-

Выкрашивания закаленного слоя на 3 мм и более как на стыках, так и по общей длине двутавровой балки.

Кроме того, есть особенности конструкции, провоцирующие развитие дефектов, и это: прожженные болтовые отверстия, неопиленные, отрубленные, неправильно отрезанные, смятые концы, а также профили слишком малой длины (короче 4,5 м) и «близнецы».

Когда выясняется, что нормы износа рельса превышены, металлоконструкция проходит процедуру изъятия с пути, которая осуществляется в следующем порядке:

-

Демонтаж непригодного к дальнейшей эксплуатации профиля, с ограничением скорости движения поездов вплоть до полного восстановления геометрии полотна.

-

Дефектоскопирование для выявления внутренних несоответствий стандартам, вскрытие (если оно необходимо) и выбор кода повреждения.

-

Определение источника и масштаба проблемы, локализация, с фото и описанием причины.

-

Долом, внесение результатов в журнал-реестр и направление их же на рассмотрение в диагностический центр.

Профиль, длина и масса

Профиль рельса (Франция).

Форма рельсов менялась со временем. Существовали уголковые, грибовидные, двухголовые, широкоподошвенные рельсы. Современные широкоподошвенные рельсы состоят из головки, подошвы и шейки, соединяющей головку с подошвой. Поверхность катания делается выпуклой для передачи давления колёс по вертикальной оси рельса. Сопряжение поверхности катания с боковыми (вертикальными) гранями головки делается по кривой радиусом, близким к радиусу выкружки гребня колеса. Сопряжение головки и подошвы с шейкой рельса делается особенно плавным, а шейка рельса имеет криволинейные очертания, что обеспечивает наименьшую концентрацию местных напряжений. Подошве рельса придают достаточную ширину для обеспечения боковой устойчивости рельса и достаточной площади опоры для крепежных накладок.

Длина стандартного железнодорожного рельса, производимого рельсопрокатными заводами в России, составляет 12,5; 25,0; 50,0 и 100 метров. Для укладки на внутренних нитях кривых участков пути выпускаются укороченные рельсы. Длина бесстыковых плетей («бархатный путь») обычно находится в пределах от 400 м до длины перегона. Использование более длинных рельсов и сварных рельсовых плетей снижает сопротивление движению поездов, уменьшает износ подвижного состава и расходы на содержание пути. При переходе на бесстыковой путь сопротивление движению поездов уменьшается на 5—7 %, экономится около четырёх тонн металла на километр пути за счёт отсутствия стыковых скреплений.

Основной характеристикой рельса, дающей представление о его «мощности», является масса одного погонного метра рельса в килограммах. При выборе типа рельса учитывается грузонапряженность линии, осевая нагрузка, скорость движения поездов. Более тяжелый рельс распределяет давление колёс подвижного состава на большее число шпал, в результате чего замедляется их механический износ, уменьшается истирание и измельчение частиц балласта. При увеличении массы рельсов уменьшается расход металла на единицу пропускаемого тоннажа, сокращаются расходы по замене рельсов из-за увеличения срока их службы.