Устройство и назначение суппорта токарного станка

Содержание:

- Передняя бабка

- Назначение задней бабки токарного оборудования

- Назначение задней бабки токарного оборудования

- Как выполняется ремонт каретки суппорта

- Шпиндель как элемент токарного станка

- Как он устроен?

- Как устроены станина и передняя бабка станка

- Регулировки

- 1 Что такое суппорт станка?

- 1 Что такое суппорт станка?

- Виды планового ремонта:

- Стоимость

- Суппорты и резцедержатели

- РЕЗЦЕДЕРЖАТЕЛИ четырёхпозиционные.

- РЕЗЦЕДЕРЖАТЕЛИ / ГОЛОВКИ РЕЗЦОВЫЕ.

- Как осуществляется его ремонт?

- Принцип работы

- Строение суппорта

- Дефекты:

- Самостоятельный ремонт

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Гитара сменных шестерен токарного станка Optimum

Гитара советского токарного станка по металлу

Техническое обслуживание

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом

Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Как выполняется ремонт каретки суппорта

Капитальный ремонт каретки суппорта предполагает восстановление ее нижних направляющих, сопряженных с направляющими станины. Кроме того, при восстановлении данного узла необходимо добиться перпендикулярности плоскости его перемещения к плоскостям, на которых фиксируются фартук токарного станка и его коробка подач. Для выявления степени отклонения данных плоскостей от нормы используются уровень и щупы различной толщины.

Каретка токарного станка в результате выполнения капитального ремонта должна быть выставлена параллельно поперечному ходу суппорта с точностью 0,02 мм на длине 300 мм. Этот параметр проверяется при помощи специального индикатора, который закрепляется в резцедержателе токарного станка.

Суппорт (см.рис.1а)предназначен

для перемещения во время обработки

режущего инструмента, закрепленного в

резцедержателе. Он состоит из нижних

салазок (продольного

суппорта) 1, которые перемещаются по

направляющим станины с помощью рукоятки

15 и обеспечивают перемещение резца

вдоль заготовки. На

нижних салазках по

направляющим 12 перемещаются поперечные

салазки (поперечный суппорт) 3, которые

обеспечивают перемещение резца

перпендикулярно оси

вращения заготовки (детали). На поперечных

салазках 3 расположена поворотная плита

4, которая закрепляется гайкой 10. По

направляющим 5 поворотной

плиты 4 перемещаются (с помощью рукоятки

13) верхние салазки 11, которые вместе с

плитой 4 могут поворачиваться в

горизонтальной плоскости

относительно поперечных салазок и

обеспечивать перемещение резца под

углом к оси вращения заготовки (детали).

Резцедержатель

(резцовая головка) 6 с

болтами 8 крепится к верхним салазкам

с помощью рукоятки 9, которая перемещается

по винту 7. Привод перемещения суппорта

производится от ходового

винта 2, от ходового вала, расположенного

под ходовым винтом, или вручную. Включение

автоматических подач производится

рукояткой 14.

Рис. 1а. Суппорт токарного станка 16К20

Техкулачковый

патрон

На токарных станках применяют двух-,

трех- и четырехкулачковые патроны с

ручным и механизированным приводом

зажима. В двухкулачковых самоцентрирующих

патронах закрепляют различные фасонные

отливки и поковки; кулачки таких патронов,

как правило, предназначены для закрепления

только одной детали. В трехкулачковых

самоцентрирующих патронах закрепляют

заготовки круглой и шестигранной формы

или круглые прутки большого диаметра.

В четырехкулачковых самоцентрирующих

патронах закрепляют прутки квадратного

сечения, а в патронах с индивидуальной

регулировкой кулачков — детали

прямоугольной или несимметричной формы.

Трехкулачковый

самоцентрирующий патрон с ручным зажимом

самое

распросраненное

устройство для крепления деталей на

токарных

станках.Обладая

мощным, но чувствительным механизмом,

патрон позволяет

надежно

крепить детали с высокой точностью их

центрирования,

как

для выполнения высокорежимной обработки,

так для более тонких

работ.

Токарный патрон может устанавливаться

на шпиндель станка или устройства.

Наиболее

широко применяют трехкулачковый

самоцентрирующий патрон (рисунок ниже).

Кулачки 1, 2 и 3 патрона перемещаются

одновременно с помощью диска 4. На одной

стороне этого диска выполнены пазы

(имеющие форму архимедовой спирали), в

которых расположены нижние выступы

кулачков, а на другой — нарезано коническое

зубчатое колесо, сопряженное с тремя

коническими зубчатыми колесами 5. При

повороте ключом одного из колес 5 диск

4 (благодаря зубчатому зацеплению) также

поворачивается и посредством спирали

перемещает одновременно и равномерно

все три кулачка по пазам корпуса 6

патрона. В зависимости от направления

вращения диска кулачки приближаются к

центру патрона или удаляются от него,

зажимая или освобождая деталь. Кулачки

обычно изготовляют трехступенчатыми

и для повышения износостойкости

закаливают. Различают кулачки крепления

заготовок по внутренней и наружной

поверхностям; при креплении по внутренней

поверхности заготовка должна иметь

отверстие, в котором могут разместиться

кулачки.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

Как он устроен?

Конструкция суппорта состоит из механизмов:

- нижних салазок продольного суппорта;

- поперечных салазок поперечного суппорта с прикрепленной поворотной плитой;

- поворотной плиты с установленным на ней верхним суппортом с резцедержателем;

- фартука.

Продольный суппорт – это салазки (нижние салазки), на которых смонтировано все механизмы агрегата. Привод от ходового вала или ходового винта, посредством коммутирующих устройств, расположенных в фартуке, а также вручную. Нижние салазки суппорта перемещают весь агрегат по направляющим станины.

Поперечный суппорт – механизм, сопряженный с направляющими продольного суппорта. Привод: механический – от винта каретки или вручную. Задаёт направление поворотной плите и верхнему суппорту с резцедержателем.

Поворотная плита закреплена гайкой на поперечных салазках. На поворотной плите установлен механизм верхних салазок (верхнего суппорта).

Верхний суппорт – каретка с салазками (верхние салазки), сопряженными с направляющими поворотной плиты. Поворотная плита предназначена для установки верхнего суппорта под углом к оси поперечных салазок (нарезание конусов).

Резцовая головка (резцедержатель) – установленный на горизонтальной площадке верхних салазок подвижный механизм с четырьмя площадками для крепления режущего инструмента или обрабатывающих агрегатов (напр. – шлифовальная головка) или приспособлений для крепления самой заготовки.

Фартук – основной узел управления всей работы суппорта. На нём смонтированы органы включения – выключения механизмов станка, непосредственно сообщающих величину подачи режущему инструменту.

Механизмы суппорта сообщают режущему инструменту движение в горизонтальной плоскости:

- продольное – вдоль оси заготовки;

- поперечное – под прямым углом относительно оси направляющих станины;

- под заданным углом к продольной оси обрабатываемой детали.

Станки, массой больше 1000 кг, снабжаются устройствами ускоренного перемещения суппорта. Легких станков, как правило, таких устройств лишены, но народные умельцы успешно решают эту проблему самостоятельно.

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел отвечает за передачу вращения заготовке в процессе ее обработки.

Регулировки

Любая пара направляющих работает при оптимально достаточной величине зазора между ними. Превышение этой величины понижает жёсткость сопряжений, отрицательно влияет на качество и точность обработки.

Жёсткость поворотного резцедержателя обеспечивается винтовым зажимом и фиксирующим устройством совместно. Если силы фиксирующего устройства недостаточно, возникает опасность разрушения этого ответственного узла от осевых или радиальных нагрузок.

Износ трущихся поверхностей суппортов и станин неравномерен и достигает, порой, сотых и даже десятых долей миллиметра. По этой причине невозможно установить одинаковые зазоры на всех рабочих поверхностях. Винты привода салазок изнашиваются также неравномерно.

Для сохранения рабочего диапазона салазок, регулировку зазоров производят с установкой каретки в место с минимальным износом. Направляющие станины интенсивно изнашиваются ближе к передней бабке. Наибольший износ поперечных салазок в середине их рабочего диапазона. Направляющие верхних салазок износу подвержены меньше, поскольку не так часто бывают в работе.

1 Что такое суппорт станка?

Это достаточно сложный узел токарного станка по металлу, невзирая на кажущуюся простоту. От того, насколько правильно он изготовлен, установлен, отрегулирован — зависит качество будущей детали, и количество времени, которое было затрачено на ее изготовление.

1.1 Принцип работы

Размещенный на станке 16к20 суппорт может передвигаться в следующих направлениях:

- поперечном — перпендикулярно оси вращающейся заготовки для углубления в нее;

- продольном — режущий инструмент передвигается вдоль поверхности заготовки для снятия лишнего слоя материала или протачивания резьбы;

- наклонном — для расширения доступа к поверхности обрабатываемой детали под нужным углом.

1.2 Устройство суппорта

Суппорт для станка 16к20 расположен на нижних салазках, которые передвигаются по направляющим, закрепленным на станине, и таким образом происходит продольное перемещение. Движение задается вращением винта, который преобразовывает вращательное усилие в поступательное движение.

Суппорт токарного станка предназначен для закрепления и перемещения режущего инструмента

На нижних салазках, суппорт передвигается и поперечно, но по отдельным направляющим (поперечным салазкам), расположенным перпендикулярно оси вращения детали.

К поперечным салазкам, специальной гайкой, крепится поворотная плита, на которой имеются направляющие для передвижения верхних салазок. Задавать движение верхним салазкам можно с помощью поворотного винта.

Поворот верхних салазок в горизонтальной плоскости происходит одновременно с плитой. Таким образом, происходит установка режущего инструмента, под заданным углом к вращающейся детали.

Станок оснащен резцовой головкой (резцедержателем), который закреплен на верхних салазках специальными болтами и отдельной рукояткой. Движение суппорта происходит по ходовому винту, который расположен под ходовым валом. Такая подача осуществляется вручную.

1.3 Регулировки суппорта

В процессе работы на станке 16к20 происходит естественный износ, расшатывание, ослабление креплений суппорта. Это естественный процесс и его последствия необходимо постоянно контролировать путем регулярных подстроек и регулировок.

Основные узлы токарного станка

На суппорте станка 16к20 проводятся следующие регулировки:

- зазоров;

- люфта;

- сальников.

1.4 Регулировка зазоров

Во время поперечного и продольного движения суппорта станка 16к20 по салазкам, происходит износ винта и рабочей их поверхности вследствие постоянного трения.

Наличие такого свободного пространства приводит к неравномерному перемещению суппорта, заеданию, колебанию при возникающих боковых нагрузках. Удаляется излишний зазор при помощи клиньев, при помощи которых каретка прижимается к направляющим.

1.5 Регулировка люфта

Люфт появляется в винтовой передаче. Избавиться от него можно без разборки с помощью закрепляющего винта, который находится на этом устройстве перемещения суппорта.

1.6 Регулировка сальников

При длительной работе по металлу на станке 16к20 происходит износ и засорение сальников, которые находятся на торцах выступа каретки. Визуально это определяется при появлении грязных полос во время продольного перемещения суппорта.

Передняя крышка токаного станка с сальником

Для того, чтобы устранить такое явление без разборки узла, необходимо промыть войлочную набивку и пропитать ее машинным маслом. При полной непригодности изношенных сальников следует заменить их новыми.

1.7 Ремонт суппорта

Это устройство токарного станка с течением времени изнашивается при постоянных значительных нагрузках в работе по металлу.

При своевременном регулярном уходе такой ремонт может и не понадобиться, но в случае появления подобного рода дефекта следует заняться ремонтом, а при сильном износе — заменой.

Суппорт 16К20 достаточно часто требует ремонта каретки, который заключается в восстановлении нижних направляющих, которые взаимодействуют с направляющими станины. Особого внимания требует поддержание стабильной перпендикулярности расположения каретки.

При ремонте суппорта необходимо проводить проверку по обеим плоскостям при помощи строительного уровня.

1 Что такое суппорт станка?

Это достаточно сложный узел , невзирая на кажущуюся простоту. От того, насколько правильно он изготовлен, установлен, отрегулирован — зависит качество будущей детали,

и количество времени, которое было затрачено на ее изготовление.

1.1

Принцип работы

Размещенный на станке 16к20 суппорт может передвигаться в следующих направлениях:

- поперечном — перпендикулярно оси вращающейся заготовки для углубления в нее;

- продольном — режущий инструмент передвигается вдоль поверхности заготовки для снятия лишнего слоя материала или протачивания резьбы;

- наклонном — для расширения доступа к поверхности обрабатываемой детали под нужным углом.

1.2

Устройство суппорта

Суппорт для станка 16к20 расположен на нижних салазках, которые передвигаются по направляющим, закрепленным на станине, и таким образом происходит продольное перемещение. Движение задается вращением винта, который преобразовывает вращательное усилие в поступательное движение.

На нижних салазках, суппорт передвигается и поперечно, но по отдельным направляющим (поперечным салазкам), расположенным перпендикулярно оси вращения детали.

К поперечным салазкам, специальной гайкой, крепится поворотная плита, на которой имеются направляющие для передвижения верхних салазок. Задавать движение верхним салазкам можно

с помощью поворотного винта.

Поворот верхних салазок в горизонтальной плоскости происходит одновременно с плитой. Таким образом, происходит установка режущего инструмента, под заданным углом к вращающейся детали.

Станок оснащен резцовой головкой (резцедержателем), который закреплен на верхних салазках специальными болтами и отдельной рукояткой. Движение суппорта происходит по ходовому винту, который расположен под ходовым валом. Такая подача осуществляется вручную.

1.3

Регулировки суппорта

В процессе работы на станке 16к20 происходит естественный износ, расшатывание, ослабление креплений суппорта. Это естественный процесс и его последствия необходимо постоянно контролировать путем регулярных подстроек и регулировок.

На суппорте станка 16к20 проводятся следующие регулировки:

- зазоров;

- люфта;

- сальников.

1.4

Регулировка зазоров

Во время поперечного и продольного движения суппорта станка 16к20 по салазкам, происходит износ винта и рабочей их поверхности вследствие постоянного трения.

Наличие такого свободного пространства приводит к неравномерному перемещению суппорта, заеданию, колебанию при возникающих боковых нагрузках. Удаляется излишний зазор при помощи клиньев, при помощи которых каретка прижимается к направляющим.

1.5

Регулировка люфта

Люфт появляется в винтовой передаче. Избавиться от него можно без разборки

с помощью закрепляющего винта, который находится на этом устройстве перемещения суппорта.

1.6

Регулировка сальников

При длительной работе по металлу на станке 16к20 происходит износ и засорение сальников, которые находятся на торцах выступа каретки. Визуально это определяется при появлении грязных полос во время продольного перемещения суппорта.

Для того, чтобы устранить такое явление без разборки узла, необходимо промыть войлочную набивку и пропитать ее машинным маслом. При полной непригодности изношенных сальников следует заменить их новыми.

1.7

Ремонт суппорта

Это устройство токарного станка с течением времени изнашивается при постоянных значительных нагрузках в работе по металлу.

При своевременном регулярном уходе такой ремонт может и не понадобиться, но в случае появления подобного рода дефекта следует заняться ремонтом,

а при сильном износе — заменой.

Суппорт 16К20 достаточно часто требует ремонта каретки, который заключается в восстановлении нижних направляющих, которые взаимодействуют с направляющими станины. Особого внимания требует поддержание стабильной перпендикулярности расположения каретки.

При ремонте суппорта необходимо проводить проверку по обеим плоскостям при помощи строительного уровня.

Виды планового ремонта:

- Малый ремонт;

- Средний;

- Капитальный.

При поломке суппорта проводятся следующие работы. Это:

- Заменяют подшипники;

- Изготавливают полный комплект «винт-клина»;

- Шабрение различных деталей суппорта;

- Производят восстановление резцовой головки.

Стоимость

При наличии дефектов корпусных деталей, дорогостоящих и не поддающихся восстановлению, стоимость увеличивается.

Полный ремонт станка зависит от модели. Например самый дешевый может обойтись в 4 тыс.рублей.

Стоимость каждой отдельной детали:

- Очистка станка — примерно 4000 рублей.

- Шлифовка станины — 20 000 рублей

- Ремонт суппорта — 18 000 рублей

- Фартука — 17 000 рублей

- Устранение неполадок коробки скоростей — 35-36 тыс.рублей.

Суппорт — это самый важный инструмент в станке. Он несет ответственность за установку резца.

Чтобы не допустить его поломки, стоит производить своевременный и регулярный уход. Обязательно делать прочистку инструмента, совершать замену и защиту от любых повреждений, в том числе и набивки салазок. Не забывать следить за регулировкой зазоров.

Суппорты и резцедержатели

Продажа запчастей (суппортов и резцедержателей) к токарным станкам со склада (СПб, Москва, Челябинск, Казань) от производителя, производство на заводах-изготовителях и поставки.Прайс-листы с ценами на запасные части (суппорты, резцедержатели) к токарным станкам запрашивайте в отделе станочного оборудования.

|

|

РАЗМЕРЫ СУППОРТОВ:

|

Суппорты комплектуютсячетырехпозиционными резцедержателями мод. УГ0101.600.000.000, РДТ-4П или головкой резцовой с пальцевыми фиксаторами ГР 002. |

ХАРАКТЕРИСТИКИ И ТЕХНИЧЕСКИЕ РАЗМЕРЫ СУППОРТОВ:

| Модель | Типпривода | Типрезцедержателя | h1 | d,h7 | h | S | D | p | K | M | L | H | Масса,кг |

| СУТ 01 | ручн.+мех. | УГ0101.600 | 112 | 80 | 35 | 89 | 185 | 56 | 238 | 225 | 530 | 343 | 44 |

| СУТ 02 | ручн. | УГ0101.600 | 115 | 80 | 10 | 92 | 185 | 56 | 238 | 225 | 530 | 318 | 43 |

| СУТ 03 | ручн.+мех. | УГ0101.600 | 115 | 80 | 27 | 92 | 185 | 56 | 238 | 225 | 530 | 335 | 43,5 |

| СУТ 04 | ручн.+мех. | УГ0101.600 | 120,5 | 80 | 27 | 97,5 | 185 | 56 | 238 | 225 | 530 | 343 | 45 |

| СУТ 05 | ручн.+мех. | РДТ-4П | 120,5 | 80 | 28 | 97,5 | 185 | 56 | 238 | 225 | 530 | 342 | 43 |

| СУТ 06 | ручн.+мех. | РДТ-4П | 112 | 80 | 35 | 89 | 185 | 56 | 238 | 225 | 530 | 343 | 44 |

| СУТ 07 | ручн.+мех. | РДТ-4П | 115 | 80 | 27 | 92 | 185 | 56 | 238 | 225 | 530 | 335 | 43,5 |

| СУТ 08 | ручн. | РДТ-4П | 115 | 80 | 10 | 92 | 185 | 56 | 238 | 225 | 530 | 318 | 43 |

| СУТ 09 | ручн. | УГ0101.600 | 83,5 | 90 | 7,5 | 60,5 | 180 | 56 | 220 | 220 | 497 | 287 | 34 |

| СУТ 10 | ручн. | РДТ-4П | 83,5 | 90 | 7,5 | 60,5 | 180 | 56 | 220 | 220 | 497 | 282 | 34 |

| СУТ 11 | ручн. | УГ0101.600 | 86,5 | 80 | 7,5 | 63,5 | 185 | 56 | 220 | 220 | 497 | 292 | 37 |

| СУТ 12 | ручн.+мех. | ГР 002 | 168,5 | 90 | 47 | 136,5 | 200 | 68,5 | 310 | 246 | 563 | 436 | 85 |

| СУТ 14 | ручн.+мех. | УГ0101.600 | 86,5 | 80 | 25 | 63,5 | 185 | 56 | 238 | 225 | 530 | 311 | 37 |

| СУТ 15 | ручн.+мех. | УГ0101.600 | 157 | 80 | 27 | 134 | 185 | 56 | 238 | 225 | 530 |

| ЦЕНА, руб. | ||

|

Суппорт с ручным приводомСуппорт с ручным и механическим приводом |

СУТ-02, СУТ-09, СУТ-11СУТ-01, СУТ-03, СУТ-04, СУТ-14 |

81 20087 700 |

|

РЕЗЦЕДЕРЖАТЕЛИ четырёхпозиционные.Резцедержатели четырёхпозиционные моделей УГ0101.600.000.000 (рис. 1) и РДТ-4П (рис. 2) предназначены для установки на средних токарно-винторезных станках. Резцедержатели УГ0101.600.000.000 и РДТ-4П взаимозаменяемы.

Резцедержки изготавливаются из цементированной стали, с твердостью рабочих поверхностей 52…60 HRC, и обладают высокой долговечностью. |

|

РЕЗЦЕДЕРЖАТЕЛИ / ГОЛОВКИ РЕЗЦОВЫЕ.Головки резцовые ГР 001 (рис. 1), ГР 002 (рис. 2), ГР 003 (рис. 3) предназначены для закрепления резцов на токарных станках.

Твердость поверхностей под резец 47…55 HRC. |

Применимость резцедержателей и головок резцовых.

| Резцедержатели |

Для станков ОАО «Саста». |

|

ГР001-02 (муфта Хирт) ГР002 ГР008 (муфта Хирт) ГР009-01 (муфта Хирт) РД-4П (муфта Хирт) |

СА700 (800)СФ2, СА983СФ2. СА562, СА564. СА1100 (1250, 1400)СФ, СПФ2. СА500Ф, СА600Ф, СА630Ф. СА500Ф2, СА500Ф3, СА600Ф2, СА600Ф3. |

Заказать и купить запасные части к токарному станку (суппорты, резцедержатели) вы можете с заказом отгрузки транспортными компаниями в города: Архангельск, Владивосток, Волгоград, Воронеж, Екатеринбург, Ижевск, Иркутск, Казань, Кемерово, Краснодар, Красноярск, Москва, Нижний Новгород, Новосибирск, Омск, Оренбург, Пенза, Пермь, Ростов-на-Дону, Санкт-Петербург, Самара, Саратов, Тюмень, Уфа, Чебоксары, Челябинск, Ярославль и прочие регионы России.

Как осуществляется его ремонт?

Оптимальные значения зазоров во всём рабочем диапазоне сопряжений достижимы средней тяжести и тяжелых станков достижимы исключительно путем восстановления геометрических параметров на шлифовальном станке и шабрением.

Восстановление и реставрация легкого, пусть и морально устаревшего станка, вполне доступны современному умельцу. Приборы электронного управления освобождают от громоздких шкивов, ремней, зубчатых колес и массивных электродвигателей. Шаговые двигатели решают проблему привода суппортов и ходовых винтов. Геометрию и жесткость суппортов осилит любой инструментальный цех.

Принцип работы

Основан на точном перемещении закреплённого в резцедержателе режущего инструмента или обрабатывающего агрегата, или самой заготовки в процессе обработки резанием.

Принцип использования крутящего момента:

- от ходового винта – для нарезания резьбы;

- от ходового вала – для подач режущего инструмента;

- от ходового винта – для нарезания резьбы и, перестроив гитару – для продольной подачи;

- от ручного привода – применяется в операциях, где использование ходового вала и ходового винта не целесообразно (торцевание, снятие фасок, часто – при отрезании детали от заготовки, сверлении и т. д.).

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

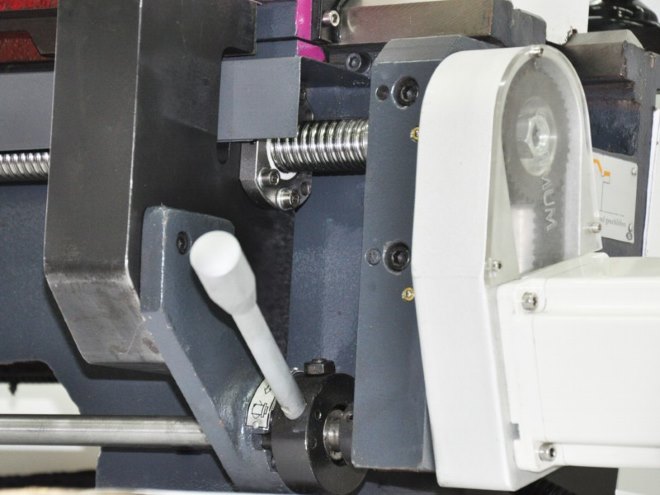

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Дефекты:

- Изнашивание, цараины. Изнашивание есть окислительное, при заедании и механическое;

- Механические повреждения (трещины, скручивания);

- Химико-тепловые повреждения (коррозия).

Очень часто суппорт страдает от поломки каретки. Здесь потребуется восстановить перпендикулярность плоскости каретки.

Также существуют и другие множественные поломоки станка. К более серьезным видам относятся:

- Каретка станка;

- Фартук;

- Станина;

- Коробки скоростей передачи.

Самостоятельный ремонт

Станок выполняет тяжелую работу и со временем его детали стираются и ломаются. Все это происходит из-за сильных нагрузок при работе по металлу. Износ определенной части можно определить по поверхности салазок. При значительных дефектах появляются небольшие впадины.