Вторичный алюминий

Содержание:

- Выбор формы для литья

- Способы нагрева

- Процесс плавления в домашних условиях

- Плавка алюминия в муфельной печи

- Технологические свойства дюрали

- Как сделать форму для отливки

- Характеристика алюминия

- Состав и структура алюминия

- Разновидности цветных металлов

- Плавление чугуна

- Какой источник тепла использовать?

- Свойства сплавов металла

- Оборудование и способы плавки

Выбор формы для литья

При выборе формы для отливки алюминия домашний мастер должен понимать, а для какой цели он обрабатывает алюминий. Если будущая отливка будет предназначена для использования в качестве припоя, то использовать, какие-то специальные формы, нет необходимости. Для этого можно использовать металлический лист, на котором можно остудить расплавленный металл.

Но если возникает необходимость получения даже простой детали, то мастер должен определиться с типом формы для литья.

Форму можно изготовить из гипса. Для этого, гипс в жидком состоянии заливают в обработанную маслом форму. После того, как начнет застывать, в него устанавливают литейную модель. Для того, чтобы в форму можно было залить расплавленный металл необходимо сформировать литник. Для этого в форму устанавливают цилиндрическую деталь. Формы бывают разъемные и нет. Процесс изготовления разъемной формы усложняется тем, что модель будет находиться в двух полуформах. После застывания их разделяют, удаляют модель и соединяют снова. Форма готова к работе.

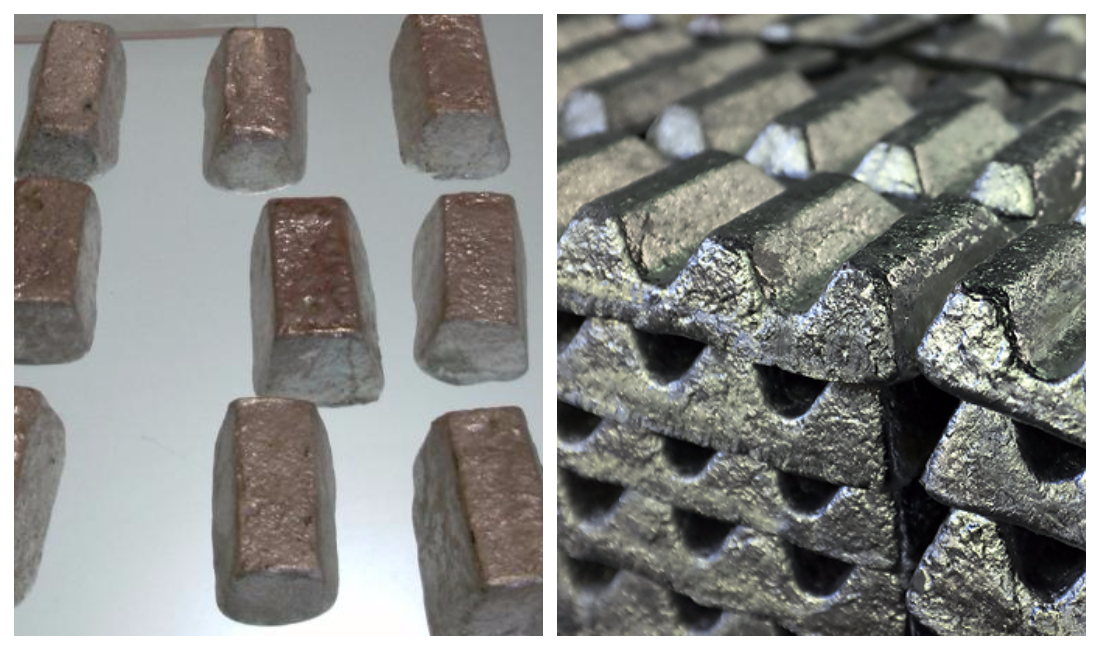

Кокиль для литья алюминия

Для получения качественных отливок целесообразно использовать металлические формы (кокили), но изготавливать их целесообразно только в заводских условиях.

Способы нагрева

Если требуется переплавить за раз более 150-200 г металла, то к тиглю понадобится соорудить и тигельную печь, иначе добиться однородности расплава и высокого качества отливки будет очень трудно. Исключение – легкоплавкий и легко восстанавливающийся свинец: его за один раз в домашних условиях можно переплавить до 20-30 кг. Относительное исключение – цинк для горячей оцинковки, его расплава в тигле без печи может быть до 2-2,5 кг, но поверх него обязательно нужно сыпать буру, чтобы зеркало расплава было полностью покрыто ее кипящим слоем. Стальной крепеж бросают в расплав сквозь слой буры.

Оптимальный во всех отношениях способ нагрева тигля в печи – газом, поз. 1 на рис., но газовая тигельная печь достаточно сложное сооружение, хотя и вполне может быть изготовлена самостоятельно. Наиболее подходящий тигель для газовой печи – керамический графитированный, т.к. его материал обладает довольно высокой теплопроводностью. При особо высоких требованиях к чистоте металла лучше использовать керамический нейтральный тигель. При пониженных для легкоплавких металлов – чугунный, как лучше проводящий тепло и тем самым экономящий топливо. Графитовые тигли в газовую печь ставят, только если требуется сильное восстановление старого окисленного металла, а опасность науглероживания несущественна, напр., при переплавке извлеченного из земли серебра на аффинаж

Способы плавки металла в тигле

Для легкоплавких металлов часто наиболее экономичной оказывается электрическая тигельная печь, поз. 2; она может быть т. наз. омической (с нагревом нихромовой спиралью) или индукционной, с нагревом от генератора электромагнитных колебаний, см. ниже. В индукционной печи применимы только керамические нейтральные или, в ограниченных пределах, графитированные тигли.

Если тигель боле чем на 2-2,5 кг металла, то тигельную печь по правилам безопасности нужно делать опрокидывающейся (поз. 3), т.к. и 1 кг пролитого на пол расплава это уже большая беда. Металл в мелких ювелирных тиглях, наоборот, предпочтительно греть без печи, непосредственно пламенем горелки, поз. 4. В таком случае тигель все время плавки удерживают специальным пружинным захватом, поз. 5 и 6.

Электронагрев

Омические тигельные печи используются в основном для плавки свинца или олова. Для более тугоплавких металлов они оказываются неэкономичными, но свинца в домашней тигельной электропечи за раз можно переплавить до 20 кг; как самому сделать электрический тигель для плавки свинца см. напр. видео:

Видео: электрический тигель для плавки свинца

https://youtube.com/watch?v=NcqOpDRNhpM

Плавка алюминия в тигле, оказывается выгоднее индукционная вследствие его высокой электропроводности, но с медью этот фокус уже не проходит – ее температура и скрытая теплота плавления много больше. При индукционном способе плавки металл греют вихревые токи Фуко, для чего тигель с ним помещают в ЭМП катушки из толстого медного провода, питаемой переменным током от генератора электромагнитных колебаний. Как сделать своими руками генератор для индуктивного нагрева небольших количеств металла, напр., на безделушки, описано в других материалах, или, к примеру, см. след. видео руководство.

Видео: индукционный нагрев своими руками

Индукторная тигельная печь для плавки алюминия

С увеличением количества переплавляемого металла не только растет необходимая мощность генератора, но и падает оптимальная его частота, это сказывается т. наз. поверхностный эффект (скин-эффект) в металле. Если 100-200 г алюминия можно переплавить в ЭМП от любого самодельного генератора для индуктивного нагрева, то установка на 1,5-2 кг дюраля или магниевого сплава представляет собой уже солидное сооружение, см. рис. справа. Если вы намерены работать с алюминием, то хорошенько подумайте – а стоит ли нечто подобное городить? Не проще ли выйдет мини газовая печь для плавки небольших количеств алюминиевых сплавов, см. напр. ролик

Процесс плавления в домашних условиях

Плавление — это довольно опасный процесс. Предварительно необходимо обязательно побеспокоиться о средствах защиты от различных ядовитых веществ, которые будут образовываться, а также подготовить литейную форму.

Средства защиты

- Не обойтись без специальных перчаток даже в том случае, если расплавить алюминий необходимо лишь единожды. Это, пожалуй, основное средство защиты, так как расплавленная масса с большой долей вероятности может попасть на руки, и тогда неминуемо на коже появится ожог, поскольку температура жидкого металла превышает 600 градусов.

- Следующая часть тела, которую также необходимо защитить от попадания горячего алюминия — глаза. При частой плавке не обойтись без специальной защитной маски, ну или хотя бы очков. Но лучше всего работать в костюме, который устойчив к воздействию высокой температуры в несколько сотен градусов.

- Если необходимо получить чистый алюминий, потребуется рафинирующий флюс. И тогда работать нужно в химическом респираторе.

https://youtube.com/watch?v=cIlonSuReH0

Выбор формы для литья

Для того, чтобы отлить алюминий, необязательно запасаться литейной формой. Достаточно лишь приобрести лист из более тугоплавкого металла — из стали, вылить на него расплавленный алюминий и подождать, пока последний затвердеет. Но для получения какой-либо детали из алюминия обязательно придется приобретать форму для литья.

Для того, чтобы отлить алюминий, необязательно запасаться литейной формой. Достаточно лишь приобрести лист из более тугоплавкого металла — из стали, вылить на него расплавленный алюминий и подождать, пока последний затвердеет. Но для получения какой-либо детали из алюминия обязательно придется приобретать форму для литья.

Ее можно изготовить самостоятельно в домашних условиях. Для этой цели обычно используется скульптурный гипс. Он заливается в форму, затем какое-то время охлаждается. После этого в него вставляют модель и сверху кладут вторую емкость с гипсом

При этом важно не забыть проделать отверстие в гипсе с помощью какого-нибудь предмета цилиндрической формы. Через это отверстие и будет заливаться горячий алюминий

При плавлении алюминия не обойтись без так называемого тигеля: то есть емкости из тугоплавкого металла. Она может быть выполнена из фарфора, кварца, стали, чугуна. Впрочем, изготавливать тигель самостоятельно вовсе не обязательно, ведь его можно просто купить в специальном магазине. Объем тигеля зависит от того, какое количество металла требуется получить.

Производство и применение алюминия

Процесс производства очень энергоемкий и поэтому первый большой завод в нашей стране был построен и запущен в XX веке. Основным сырьем для получения этого металла является оксид алюминия. Чтобы его получить, необходимо минералы, содержащие алюминий или бокситы, очистить от примесей. Далее электролитическим способом расплавляют естественный или полученный искусственным путем криолит при температуре чуть ниже 1000 ºС . Затем начинают понемногу добавлять оксид алюминия и сопутствующие вещества, необходимые для улучшения качества металла. В процессе оксид начинает разлагаться и выделяется алюминий. Чистота получаемого металла 99,7% и выше.

Процесс производства очень энергоемкий и поэтому первый большой завод в нашей стране был построен и запущен в XX веке. Основным сырьем для получения этого металла является оксид алюминия. Чтобы его получить, необходимо минералы, содержащие алюминий или бокситы, очистить от примесей. Далее электролитическим способом расплавляют естественный или полученный искусственным путем криолит при температуре чуть ниже 1000 ºС . Затем начинают понемногу добавлять оксид алюминия и сопутствующие вещества, необходимые для улучшения качества металла. В процессе оксид начинает разлагаться и выделяется алюминий. Чистота получаемого металла 99,7% и выше.

Что такое температура плавки металлов?

Температура плавки металлов – значение температуры нагревания металла, при которой начинается процесс перехода из исходного состояния в другое, то есть процесс противоположный кристаллизации (отвердевания), но неразрывно связаный с ней.

Температура плавки металлов – значение температуры нагревания металла, при которой начинается процесс перехода из исходного состояния в другое, то есть процесс противоположный кристаллизации (отвердевания), но неразрывно связаный с ней.

Итак, для расплавления металл нагревают извне до температуры плавки и продолжают нагревать для преодоления границы фазового перехода. Суть в том, что показатель температуры плавки означает температуру, при которой металл находится в фазовом равновесии, то есть между жидким и твердым телом. Другими словами существует одновременно, как в том, так и в другом состоянии. А для плавления нужно нагреть его больше пограничной температуры, чтобы процесс пошел в нужную сторону.

Стоит сказать о том, что только для чистых составов температура плавки постоянна. Если в составе металла находятся примеси, то это сместит границу фазового перехода, а, соответственно, и температура плавления будет другой. Это объясняется тем, что состав с примесями имеет иную кристаллическую структуру, в которой атомы взаимодейстуют между собой по-другому. Исходя из этого принципа, металлы можно разделить на:

- легкого плавления, такие как ртуть и галлий, например, (температура плавки до 600°С)

- среднеплавкие — это алюминий и медь (600-1600°С)

- тугоплавкие — молибден , вольфрам (больше 1600°С).

Знание показателя температуры плавления необходимо, как при производстве сплавов для правильного расчета их параметров, так и при эксплуатации изделий из них, поскольку этот показатель определяет ограничения их использования. Уже давным давно для удобства ученые физики свели эти данные в одну таблицу. Существуют таблицы температур плавки как металлов, так и их сплавов.

Плавка алюминия в муфельной печи

Муфельная печь – это уже достаточно серьезное оборудование для получения качественного расплавленного металла. Поэтому при плавке используют флюс для очистки алюминия от примесей. И это уже почти производственный процесс, а не плавка алюминия в домашних условиях.  Пошаговая инструкция включает еще и несколько пунктов по подготовке сырья:

Пошаговая инструкция включает еще и несколько пунктов по подготовке сырья:

- Сначала в тигле расплавляется флюс, которого нужно взять в количестве от 2 до 5 % от веса алюминия, а затем в него добавляется лом.

- Насколько флюс активен, можно определить по поверхности расплава – она должна быть зеркальной. Если это не так, в расплав добавляется еще немного флюса, затем нужно будет добавить его перед окончанием плавки, чтобы шлак было легче удалять с поверхности металла стальной ложкой.

- Плавку нужно вести примерно при 700-750 °С. Это температура красного свечения.

- В процессе плавки может потребоваться добавлять сырье в тигель, так как расплавленный металл сильно уменьшается в объеме.

- Рафинирующий флюс добавляют при необходимости в конце плавки в количестве 0,25 % от веса расплавленного металла. Выдерживание такой пропорции в домашних условиях – задача непростая. После добавления флюса расплав нужно перемешать ложкой, дать постоять около 5 минут, затем снять шлак.

- Когда в результате нагрева алюминий превратился в однородную блестящую каплю, тигель нужно еще некоторое время подержать в печи, чтобы металл стал более текучим.

- Затем алюминий из тигля через носик (в этот момент становится понятно, зачем нужен именно такой ковш) заливается тонкой непрерывной струйкой в форму.

- После полного остывания форма аккуратно разделяется на половинки, из нее извлекается готовая деталь, которую еще нужно окончательно обработать: просверлить отверстия, если нужно, зачистить и наждачной бумагой отшлифовать поверхность. Вот и все. Процесс завершен.

Так что не стоит заранее пугаться, если предстоит в домашних условиях расплавить алюминиевый лом, чтобы получить чистый металл или изготовить деталь взамен поломавшейся. Серьезные профессиональные навыки для организации такого литейного производства совсем не нужны. Желание и умелые руки обычного мастера-любителя способны творить чудеса.

Технологические свойства дюрали

В зависимости от химического состава и применяемого метода изготовления технологические свойства дюрали могут существенно отличаться. ГОСТа именно для этого металла пока нет.

Среди технологических свойств следует отметить нижеприведенные моменты:

- Низкая стоимость, которая обуславливается простой технологией производства. Тот момент, что компоненты не нужно разогревать до экстремально высоких температур определяет существенное удешевление материала. Также на стоимости благоприятно отражается возможность проведения производства в обычной среде.

- Небольшой вес. Рассматривая химический состав можно отметить, что большая часть состава представлена алюминием. Этот металл известен своей легкостью.

- Высокие показатели температуры плавления позволили использовать сплав дюраль при производстве различных элементов самолетов и другой техники. Температура плавления дюралюминия около 650 градусов Цельсия. При этом обычный алюминий плавится уже при более низких температурах, что приводит к изменению основных технологических качеств и деформации изделий.

- Плотность дюралюминия составляет 2,5 грамма на кубический сантиметр (у стали на каждый кубический сантиметр приходится 8 грамм). Именно этот показатель определяет существенно снижение веса изготавливаемых деталей. Данный показатель может варьироваться в относительно небольшом диапазоне, достигать значения 2,8 грамм на кубический сантиметр.

- Статическая прочность дюралюминия достаточно высока, что определяет устойчивость к разовой нагрузке. Именно поэтому сплав применяется при изготовлении различных ответственных деталей. Проведенные исследования указывают на то, что разрушить подобный материал довольно сложно.

Однако есть и один недостаток – относительно невысокая устойчивость к воздействию повышенной влажности. Разрушение сплава блокируют путем нанесения защитного покрытия, что несколько повышает стоимость сплава.

Детали из дюрали

Дюралюминий Д16 получил достаточно широкое распространение. Отличные эксплуатационные качества он демонстрирует при температуре не выше 250 градусов Цельсия. Стоит учитывать, что уже при температуре 80 градусов Цельсия появляются признаки образования межкристаллической коррозии.

В последнее время в чистом виде дюралюминий практически не применяется. Это связано не только с высокой вероятностью появления коррозии, но и другими недостатками алюминиевого сплава. Для повышения эксплуатационных качеств сегодня выполняют следующее улучшение:

- Закалку в естественных условиях. При маркировке указывается буква «Т».

- Выполняют процедуру искусственного старения, что также отражается на маркировке «Т1».

- Анодирование и покрытие поверхности специальными лаками (в маркировке указывают букву «А»).

Снижение коррозионной стойкости происходит не только по причине повышения температуры, но и механического воздействия

Именно поэтому уделяется внимание дополнительным процедурам увеличения эксплуатационных качеств

Более высокими эксплуатационными качествами обладает сплав под названием ВД95. Кроме этого, данная разновидность сплава проходит процедуру старения, за счет чего существенно повышается потенциал этой разновидности дюралюминия.

Как сделать форму для отливки

Перед тем, как расплавить алюминий, готовят болванку для отливки. Существует несколько способов заливки жидкого расплава. Чаще используют открытый и закрытый метод. О каждом стоит рассказать подробнее.

Открытая форма

Когда плавят алюминий по открытой методике, после плавления расплав выливают в подготовленную емкость, например, жестяную банку. Алюминиевую отливку вынимают из банки в горячем виде, когда горячий расплав немного схватится сверху. Достаточно несильно постучать по емкости. Если не нужен слиток заданной геометрии, расплавленный металл выливают на любую ровную огнеупорную поверхность, он хорошо держится, не растекается, внешне напоминает ртуть.

Закрытая форма

Сложные по геометрии отливки получают в специально приготовленных формах. Она должна соответствовать параметрам детали, обычно делается разъемной. Для изготовления формы используют деталь-макет, по которому делают отливку. В качестве формующего материала используют кремнезем, он хорошо трамбуется, его несложно найти. Кремнезем заменяют:

- смесью речного песка и жидкого стекла;

- смесь песка, цемента, вместо воды добавляют тормозную жидкость;

- гипс, он удобен для сложных макетов.

Из гипса делают сплошные бесшовные формы, они одноразовые, их после застывания алюминия разбивают. Деталь-макет изготавливают из воска или пенопласта. Его помещают внутрь емкости, используемой для формы, затем заливают пустоты. Получаются ровные детали, не требующие дополнительной обработки. Когда используется гипс, его сушат в течение пары дней. Гипс боится влаги, разбухает. Он склонен к растрескиванию при высыхании. При контакте с парафином или пенопластом гипс сохраняет свою структуру, не образуется рытвин, раковин.

Характеристика алюминия

Чтобы понимать, какие свойства имеют сплавы алюминия, нужно знать характеристики основного материала. Он представляет собой лёгкий и блестящий металл. Алюминий хорошо проводит тепло и электричество благодаря чему из него изготавливают провода и различные радиодетали. Из-за низкой температуры плавления его не используют в сильно нагревающихся конструкциях.

Сверху алюминий защищён оксидной плёнкой, которая защищает материал от разрушительного воздействия факторов окружающей среды. В природе этот металл содержится в составе горных пород. Чтобы улучшить характеристики алюминия, к нему добавляют другие материалы и получаются более качественные смеси.

Состав алюминия и его сплавов обуславливает характеристики готовых изделий. Чаще всего, к этому металлу добавляют медь, марганец и магний.

Температура плавления алюминия — 660 градусов по Цельсию. По сравнению с другими металлами это низкий показатель, который ограничивает область применения металла. Чтобы повысить его жаростойкость, к нему добавляют железо. Дополнительно в состав сплава добавляется марганец и магний. Эти компоненты повышают прочность готового состава. В итоге получается сплав известный под названием «дюралюминий».

Отдельно нужно поговорить о том, как магний влияет на характеристики сплава:

- Алюминиевый сплав с большим количеством магния будет обладать высоким показателем прочности. Однако его коррозийная устойчивость значительно снизится.

- Оптимальное количество магния в составе — 6%. Таким образом можно избежать покрытия поверхностей ржавчиной и появления трещин при активной эксплуатации.

Смесь марганца с алюминием позволяет получить материал, который невозможно обрабатывать термическим методом. Закалка не будет изменять структуру металла и его характеристики.

Чтобы добиться максимальных показателей прочности не в убыток коррозийной устойчивости, изготавливаются смеси из алюминия, цинка и магния. Особенности сплава:

- Повысить показатель прочности можно с помощью термической обработки.

- Нельзя пропускать через заготовки из этой смеси электричество. Связано это с тем, что после пропускания тока ухудшится устойчивость к коррозийным процессам.

- Чтобы повысить устойчивость к образованию и развитию коррозии, в алюминиевый сплав добавляется медь.

Также к основному материалу может добавляться железо, титан или кремний. От новых компонентов изменяется температура плавления, показатель прочности, текучесть, пластичность, электропроводность и коррозийная устойчивость.

Плавление алюминия

Состав и структура алюминия

Алюминий – это самый распространенный в земной коре металл. Его относят к легким металлам. Он обладает небольшой плотностью и массой. Кроме того, у него довольно низкая температура плавления. В то же время он обладает высокой пластичностью и показывает хорошие тепло- и электропроводные характеристики.

Предел прочности чистого алюминия составляет всего 90 МПа. Но, если в расплав добавить некоторые вещества, например, медь и ряд других, то предел прочности резко вырастает до 700 МПа. Такого же результат можно достичь, применяя термическую обработку.

Алюминий, обладающий предельно высокой чистотой – 99,99% производят для использования в лабораторных целях. Для применения в промышленности применяют технически чистый алюминий. При получении алюминиевых сплавов применяют такие добавки, как – железо и кремний. Они не растворяются в расплаве алюминия, а из добавка снижает пластичность основного материала, но в то же время повышает его прочность.

Внешний вид простого вещества

Проведенные расчеты показывают, что плотность чистого металла составляет 2,7 кг на метр кубический.

Разновидности цветных металлов

Медь

Относится к группе тяжелых металлов. В исходном состоянии она пластичная, розовато-золотистого цвета. Отличается высокой электропроводностью, поэтому используется в электрике и электронике. Проста в обработке. Сплав меди с цинком – это латунь, с прочими металлами – бронза.

Цинк

Тяжелый сине-белый металл. Если чистый цинк взаимодействует с кислородом, на его поверхности появляется оксидная пленка. Очень востребован в разных областях промышленности.

Свинец

Тяжелый серый металл с высокой токсичностью. Легко плавится. После прокатки получаются тонкие листы. Активно используется при производстве автомобилей, оружия, в медицинской сфере. Применяется и при изготовлении топлива.

Олово

Тяжелый металл серого или белого цвета. В виде порошка быстро темнеет. Даже в холодном виде олово очень гибкое и пластичное, легко плавится. Для изготовления крепежей и фурнитуры используются сплавы олова с кадмием и висмутом.\

Магний

Относится к группе легких металлов. Серебристо-белый, высокая устойчивость к внешним факторам. Разрушается при нагреве до 600 градусов по Цельсию. Используется при строительстве транспортных средств, в военной промышленности.

Алюминий

Один из самых популярных легких металлов. Следует знать, что он плохо поддается сварке. Высокая электропроводимость, простой процесс обработки, низкая себестоимость. Используется в разных сферах промышленности.

Сурьма

Это представитель подгруппы малых цветных металлов. Сизо-белая, с синеватым оттенком. Легко крошится, используется в тандеме с другими металлами. Применяют сурьму и в медицинских целях.

Ртуть

Агрегатное состояние малого цветного металла – жидкое. Используется в медицинской отрасли и в промышленных целях.

Кадмий

Малый цветной металл белого цвета. Имеет характерный металлический отблеск. Можно легко разрезать ножом. В чистом виде очень токсичен.

Молибден

Легирующий мягкий серебристый металл. В чистом виде в природе не встречается. Легко обрабатывается, менее прочный, чем вольфрам. Применяют в ракетостроительной промышленности и авиации.

Вольфрам

Легирующий бело-серебристый металл, очень похож на платину. Плотный, туго плавится, используется в ювелирной отрасли, промышленности, медицине.\

Ванадий

Легирующий пластичный металл бело-серебристого цвета. Пластичный, используется чаще в составе сплавов. Устойчив к коррозии, повышает прочность других металлов.

Кобальт

Легирующий металл серебристого цвета, может иметь синеватый или желтоватый оттенок. Используется при изготовлении медицинского оборудования, инструментов.

Серебро

Благородный металл, который отличается высокой пластичностью. Не окисляется, имеет высокую электро- и теплопроводимость.

Золото

Благородный цветной металл, который не окисляется даже в расплавленном состоянии. Растворяется только в смеси азотной и соляной кислоты. Хорошо поддается обработке.

Платина

Благородный металл, используется в чистом виде и высоко ценится. Устойчива к внешним воздействиям и деформациям.

Тантал

Редкий цветной серебристый металл. Очень плотный и твердый, но обработке поддается хорошо. Основные сферы использования: ядерная, химическая промышленность, металлургия.

Ниобий

Редкий цветной металл с характерным стальным отблеском. Тугоплавкий, с высокими парамагнитными свойствами. Используют в радиоэлектронике и авиационной промышленности.

Никель

Тяжелый металл, серебристо-белый, очень пластичный. Входит в ряд сплавов, ферромагнетик. Прост в обработке, из никеля изготавливают спирали, трубы, листы и прочие элементы.

Титан

Несмотря на то, что титан – представитель группы легких металлов, он отличается высокой прочностью. Используется в чистом виде и в сплавах. Из титана изготавливают качественные механизмы и крепежи.

Плавление чугуна

Материал обладает отличными литейными свойствами, имеет неплохую жидкотекучесть, и температура его плавления существенно ниже, если сравнивать со сталью и ковким чугуном. Такие свойства учитываются при придании формы.

Материал обладает отличными литейными свойствами, имеет неплохую жидкотекучесть, и температура его плавления существенно ниже, если сравнивать со сталью и ковким чугуном. Такие свойства учитываются при придании формы.

Для соединения материала с латунью в большинстве случаев используют газообразный флюс. Также могут применяться чугунные прутки с медным напылением, что хорошо отражается на смачиваемости окантовки наплавляемым металлом. Для прутков берут эвтектический чугун, диапазон температуры плавления которого находится в пределах 1050−1200 градусов.

Сварка может происходить и посредством пастообразных флюсов. Когда нет специальных прутков из чугуна либо латуни Л-62, то трещины в элементах из данного материала можно устранить, воспользовавшись проволокой, главный компонент которой — электролитическая красная медь.

Существенно выше температуры плавления перегрев материала, что приводит к растворению взвешенных частиц. Они не всегда растворяются полностью, но графит все равно образовывается с затруднениями. В отдельных случаях возникает, если в чугун добавляются дополнительные вещества, влияющие на образование дополнительных центров кристаллизации графита.

У чугуна отличные литейные качества, если сравнивать со сталью, что делает работу с ним удобной. Хорошая жидкотекучесть и заполняемость форм обеспечивает более низкая температура плавления и завершающий процесс кристаллизации при постоянных температурах.

Указанные преимущества позволяют утверждать, что чугун является ценным конструктивным материалом, который активно применяют при производстве деталей машин (если отсутствуют значительные растягивающие и ударные нагрузки).

Полусинтетический чугун расплавляют при помощи плавления шихты, температурный диапазон составляет 1400−1450 градусов. После окончания плавления шихты материал хранится в тигле печей при небольшом перегреве (температура плавления не должна быть превышена более чем на сто градусов). Что следует сделать для создания шлакового покрова? Когда шихта постепенно плавится, на зеркало металла необходимо подавать стеклобой или раскаленный кварцевый песок.

Разновидности сварки

Реализация газовой сварки проходит оплавлением пламенем частиц соединяемых элементов и прутков из присадочных металлов.

Реализация газовой сварки проходит оплавлением пламенем частиц соединяемых элементов и прутков из присадочных металлов.

Данную сварку используют для соединения металлических деталей, неметаллических компонентов и сплавов с неодинаковой температурой плавления. Их толщина не должна превышать 30 мм. Для устройства не понадобится электроэнергия.

Широко применяют и электродуговую сварку. Электрическая дуга способствует активному взаимодействию оплавленного металла с металлом электрода и образованию прочного шва. Чтобы избежать окисления, на шов наносят специальный защитный слой.

С помощью электродуговой сварки соединяются чугунные детали, конструкционные стали, медные, алюминиевые и другие сплавы.

https://youtube.com/watch?v=qr72k7UjqPU

Какой источник тепла использовать?

Для переплавки алюминия в бытовых условиях применяются:

- Муфельная печь, которую можно изготовить самостоятельно. Это эффективный метод, позволяющий быстро расплавить алюминий.

- Паяльная лампа может расплавить алюминий в малых количествах.

- Иногда используется газовый резак.

Из кирпичей сооружается очаг, каркас изготавливается из металлической емкости. Сбоку сверлится отверстие для подачи кислорода. К металлической трубке присоединяется пылесос, фен или другой прибор, нагнетающий воздух. После разведения огня тигель помещают в очаг.

Чтобы добиться лучшей термообработки, по бокам тоже выкладываются угли. Чтобы избежать потери тепла, можно соорудить крышку, оставить отверстия для выхода дыма. Если металл нужно расплавить один раз, нет необходимости оборудовать печь. Простая газовая плита поможет раскалить алюминий до нужной температуры. Небольшие куски металла плавятся примерно за полчаса.

Обычно жестяная банка применяется в качестве тигля. Чтобы добиться равномерного распределения температуры, емкость с алюминием помещают в другую банку таким образом, чтобы зазор между стенками равнялся 1 см. Чтобы обеспечить доступ пламени, нужно проделать в большой банке несколько отверстий по 3-4 см в диаметре. Рассекатель на конфорке удалять необязательно. Так можно добиться равномерного обогрева банки с металлом. Большую жестянку накрывают крышкой, чтобы тепло не выходило.

Свойства сплавов металла

Показатель температурного градиента колеблется для соединений металла с другими химическими элементами, определяющими их свойства. Для литейных сплавов, содержащих магний и кремний, он составляет 500 °C.

Температура начала перехода в жидкое состояние называется точкой солидус (твердый), а окончание — ликвидус (жидкий). Соответственно начало кристаллизации будет определяться точкой ликвидус, а окончание — солидус. В температурном интервале соединение находится в переходном состоянии от жидкости к твердой фазе.

Например, соединению алюминия с 12,5% кремния, как и чистому металлу, свойственна точка плавления, а не интервал. Этот сплав относится к литейным и характеризуется постоянной температурой 577 °C.

При увеличении в сплаве количества кремния градиент ликвидус снижается от максимального показателя, свойственного чистому металлу. Среди лигатурных добавок температурный градиент снижает использование магния (450 °C). Для соединения с медью он составляет 548 °C, а с марганцем — всего 658 °C.

Алюминий образует различные сплавы с минералами.

Алюминий образует различные сплавы с минералами.

Большинство соединений состоят из нескольких компонентов, что влияет на показатель затвердевания и плавления материала. Понятия температурных градиентов солидус и ликвидус определены для бесконечной длительности процессов равновесных переходов в жидкое и твердое состояние.

На практике учитываются поправки скорости нагревания и охлаждения составов.

Оборудование и способы плавки

Прежде, чем плавить алюминий, выбирают место и способ разогрева металла. Два часто используемых варианта:

- В гаражах или домовладениях плавят алюминий, сооружается плавильня, ее составляют из кирпича без использования связующего раствора. В качестве опоры удобен металлический каркас, в нем должно быть отверстие для нагнетания воздуха, для этого используют пылесос или фен. Самодельная печь обкладывается углем. Емкость для плавления с ломом помещают внутрь. Для лучшего сохранения тепла кирпичи сверху накрывают листом металла.

- В домашних условиях для разогрева небольшого количества лома пользуются:

— газовой плитой, можно плавить небольшое количество лома, но выход расплава будет невысокий.

Литье плавят в стальной посуде. Для повышения скорости нагрева используют конструкцию из двух емкостей, их вставляют одна в другую с зазором 1 см. Дно большой посудины перфорируется, оно выполняет функцию пламярассекателя. Когда есть газовая горелка, совмещают нижний нагрев с верхним. Плавить металл можно быстрее.

Дополнительное оборудование

Для небольших порций лома иногда используют жестяные банки. Но эта тара ненадежная, не исключено прогорание жести. Надежнее использовать керамический или металлический огнеупорный тигель для муфельных печей. Хороший вариант – обрезанный стакан огнетушителя. Для удобства делают желоб, по которому будет стекать расплавленный алюминий. При работе используют длинные щипцы. Понадобится ложка на длинной ручке для сбора шлака.