Отпуск сталей

Содержание:

Методы получения аустенита

Стали аустенитного класса образуются в процессе появления и роста зерен исходной микроструктуры металлического изделия. Формирование аустенита осуществляется на поверхности раздела фаз феррита и карбида. Карбидные частицы постепенно растворяются в твердом растворе аустенита.

Получить аустенит также можно из эвтектоидной модификации железа, состоящей из феррита и цементита. Для этого исходную металлическую заготовку необходимо нагреть до температуры 900 °C

Важно, чтобы в сплаве присутствовала минимальная концентрация углерода, равняющаяся 0,66%. Во время этого процесса феррит превращается в аустенит, а цементит полностью растворяется

В итоге сформируется нержавеющая аустенитная сталь.

При производстве металлических заготовок из аустенитных сталей, стабилизированных титаном, необходимо в вакуумно-индукционной печи переплавить металл. Полученный расплав выдерживают в течение длительного периода для его деазотирования. Количество времени, требуемого для этого процесса, зависит от массы исходного изделия. После выдержки в расплавленный аустенит вводится смесь из титана и нитридообразующих химических элементов.

При добавлении хрома и никеля в состав железной модификации нужно выдерживать материал в течение более длительного времени. Очень часто в полученный раствор добавляется смесь из молибдена или фосфора. Эти химические вещества увеличивает вязкость и усталостную прочность железного сплава. Для снижения износа полученного аустенита используют дополнительные легирующие материалы и энергоемкие карбиды.

Низкий отпуск сталей

Низкий отпуск стали делают при температуре до 250°С. При этом процессе из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц (ε-карбидов). ε-карбиды выделяются в виде пластин или стержней и они когерентно связаны с решеткой мартенсита. Распад остаточного аустенита при низком отпуске происходит по механизму бейнитного превращения: образуется гетерогенная смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов. Продуктом низкого отпуска является мартенсит отпуска, который отличается от мартенсита закалки меньшей концентрацией углерода и наличием в нем карбидов (ε-карбидов), которые когерентно связаны с решеткой мартенсита.

При температуре около 250°С начинается превращение карбида в цементит; при этом когерентность решеток α-твердого раствора мартенсита и карбидов нарушается.

Низкому отпуску подвергают инструментальные железоуглеродистые материалы (режущий и мерительный инструмент), а также стали, которые подвергались цементации, нитроцементации. Часто низкий отпуск делают для сталей после термообработки токами высокой частоты.

Структура — троостит

Структура троостита образуется при более медленном охлаждении и представляет собой смесь феррита и цементита с высокой дисперсностью. Троостит имеет меньшие твердость и прочность, чем мартенсит.

Структура троостита образуется в результате превращения аустенита и представляет собой смесь феррита и цементита с высокой дисперсностью. Игольчатый троостит называется бейнитом. Троостит получается при более медленном охлаждении и имеет меньшую твердость и прочность, чем мартенсит.

Структура троостита образуется при более медленном охлаждении и представляет собой смесь феррита и цементита с высокой дисперсностью. Троостит имеет меньшие твердость и прочность, чем мартенсит.

Структура троостита образуется в результате превращения аустеиита и представляет собой смесь феррита и цементита с высокой дисперсностью. Игольчатый троостнт называется бейнитом. Троостит получается при более медленном охлаждении и имеет i-леньшую твердость и прочность, чем мартенсит.

Сталь со структурой троостита обладает повышенной твердостью 40 — 45 HRC, прочностью и умеренной вязкостью и пластичностью.

Частицы карбидов в структуре троостита или сорбита отпуска в отличие от троостита и сорбита, полученных в результате распада переохлажденного аустенита, имеют зернистое, а не пластинчатое строение. Образование зернистых структур улучшает многие свойства стали, особенно пластичность и вязкость, а главное — сопротивление разрушению. При одинаковой твердости и временном сопротивлении сталь с зернистой структурой имеет более высокие значения предела текучести, относительного сужения и ударной вязкости, а также параметров вязкости разрушения.

Частицы карбидов в структуре троостита или сорбита отпуска в отличие от троостита и сорбита, полученных в результате распада переохлажденного аустенита, имеют зернистое, а не пластинчатое строение. Образование зернистых структур улучшает многие свойства стали. При одина-ковой твердости, пределе прочности и пластичности сталь с зернистой структурой имеет более высокие значения предела текучести, относительного сужения и ударной вязкости.

Частицы карбидов в структуре троостита или сорбита отпуска в отличие от троостита и сорбита, полученных в результате распада переохлажденного аустенита, имеют зернистое, а не пластинчатое строение. Образование зернистых структур улучшает многие свойства стали, особенно пластичность и вязкость, а главное — сопротивление разрушению. При одинаковой твердости и временном сопротивлении сталь с зернистой структурой имеет более высокие значения предела текучести, относительного сужения и ударной вязкости, а также параметров вязкости разрушения.

При распаде мартенсита получаются структуры троостита, сорбита и перлита. Они отличаются от тех же структур, получающихся в процессе распада аустенита, размером частиц и механическими свойствами. Форма цементитных включений, образующихся при распаде мартенсита, округлая, тогда как при распаде аустенита получаются пластинки цементита. Различная форма включений цементита обусловливает разные свойства. При одной и той же прочности сталь после отпуска получается более пластичной.

Выше 350 С образуются структуры троостита отпуска, а при дальнейшем повышении температур нагрева — сорбита отпуска.

Троостит и сорбит отпуска отличаются от структуры троостита и сорбита закалки. В то время как последние имеют пластинчатое строение, троостит и сорбит отпуска имеют зернистое строение.

|

Структура отпущенной стали ( 0 6 % С, X 500. а — мартенсит отпуска. б — троостит. в — сорбит. |

С и получившей в результате термической обработки структуры троостита или сорбита, не наблюдается участков с отдельными зернами структурно изолированного феррита.

Большой интерес представляет легированный серый чугун , имеющий структуру троостита и обладающий высокими мехническими свойствами вследствие коренного изменения структуры металлической основы.

Нижний предел температуры закалки хромистой стали обеспечивает отсутствие в структуре троостита и грубых карбидных скоплений, а верхний предел ограничивает начало появления игольчатого мартенсита.

Перлит вспученный

Перлитом также называется кислое вулканическое стекло с мелкой структурой, по которой оно раскалывается на мелкие шарики,

имеющие иногда жемчужный блеск. Состав такого вспученного перлита, %: SiO2 65-75; Al2O3 10-15;

Fe2O3 1,5-2,5; CaO 1,5-2,5; MgO 1,5-2,0. Перлит вспученный содержит до 3-6% конституционной (связанной)

воды. При быстром нагревании содержащаяся в этом перлите вода испаряется, вспучивая породу с увеличением объёма до

10-20 раз. Температура вспучивания 850-1200°C. Вспученный перлит имеет объёмную массу 70-600 кг/м3,

что позволяет использовать его в качестве лёгкого заполнителя в теплоизоляционных изделиях.

Перлит вспученный находит применение прежде всего в строительстве: при изготовлении эффективной штукатурки, кирпича и блоков из

искусственного перлитового камня (преимуществами которого являются малый вес и лёгкость обработки), в качестве звукоизоляционного наполнителя,

утеплителя и т.д. Кроме того вспученный перлит применяют в сельском хозяйстве и не только.

Лит.:

Гуляев А.П. Металловедение. — М.: Металлургия, 1977. — УДК669.0(075.8)

Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. ISBN 5-217-00241-1

Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ изд. Пер. с нем. М.: Металлургия, 1982. 480 с.

См. также Железоуглеродистые сплавы и Изотермическое превращение аустенита.

Критические точки превращения

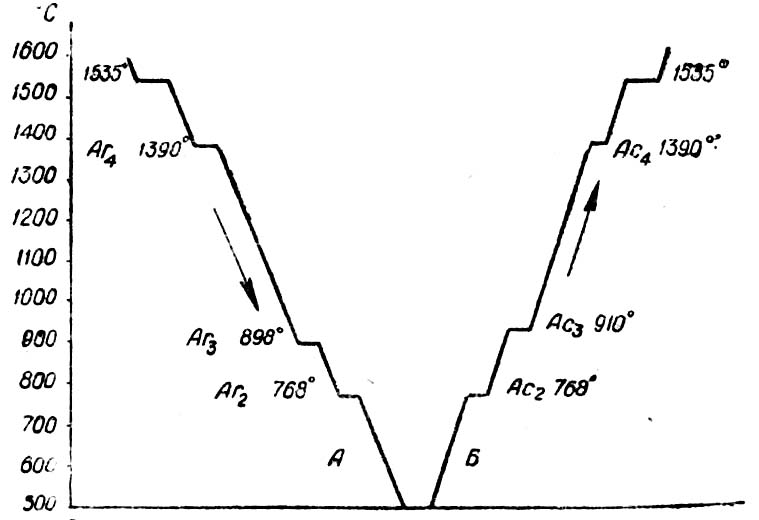

На рис.2 показаны кривые охлаждения и нагревания чистого железа. Как видно из этих кривых, в процессе перестройки одной решетки в другую, а также при расплавлении и затвердевании железа происходят температурные остановки, являющиеся результатом выделения дополнительного количества тепла при охлаждении и поглощении дополнительного количества тепла при нагревании.

Рис. 2. Кривые охлаждения и нагрева чистого железа.

Температурные остановки, при которых происходят перестройки решеток, называются критическими температурами или критическими точками и обозначаются Аrпри охлаждении и Ас при нагревании. В точках Аr2и Ас2,не происходит перестройка атомной решетки, а изменяются магнитные свойства железа. При температуре выше 768° железо теряет способность притягиваться магнитом. При очень малой скорости нагревания и охлаждения критические точки А с3и Аr3не совпадают друг с другом на 12°. При увеличении скорости охлаждения несовпадение критических точек увеличивается, так как температура значительно снижается и железо переохлаждается. Это явление, носит название гистерезис.

При нагревании и охлаждении стали происходит также перестройка атомной решетки, но температуры критических точек не постоянны. Они зависят от содержания углерода и легирующих примесей в стали, а также от скорости нагревания и охлаждения.

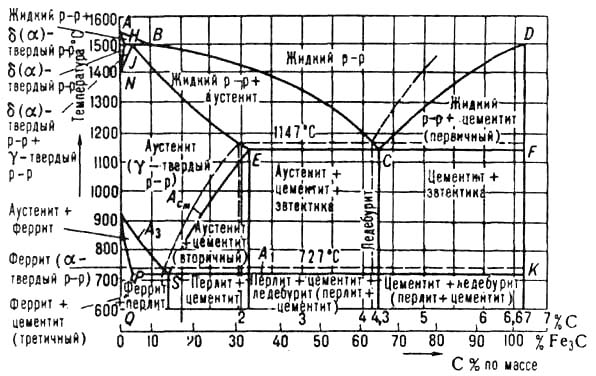

На рис. 3 представлена диаграмма состояния углеродистой стали при медленном охлаждении и нагревании.

Рис.3. Диаграмма состояния углеродистых сталей.

Прокаливаемость

Механические свойства элементов конструкции зависят от однородности структуры металла, которая напрямую зависит от сквозной прокаливаемости, минимального диаметра. Данный параметр характеризует образование более половины мартенсита. Так в таблице приведены некоторые показатели, при которых выдерживается критический диаметр.

| Марка стали | Проведение закалки при температуре, °С | Критический диаметр, мм | |

| Среда интенсивного охлаждения | |||

| вода | масло | ||

| 45 | 840…850 | до 9 | до 25 |

| 45Г2 | 840…850 | до 18 | до 34 |

| 40ХН2МА | 840…850 | до 110 | до 142 |

| 38Х2МФА | 930 | до 72 | до 86 |

Как показывает практика, на прокаливаемость большое влияние оказывают легирующие элементы. Особенно это заметно при наличии никеля. Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.

Феррито-цементитная смесь

Рассмотрим превращения феррито-цементитной смеси ( перлита) в аустенит на примере эвтектоидной ( 0 8 % С) стали. Такие участки феррита неустойчивы и претерпевают превращение в аустенит, стабильный при данной температуре. Как видно из рис. 92 а, аустенит при температурах несколько выше Ас ( 727 С) содержит — 0 8 % С. Образование зародышей аустенита с таким содержанием углерода возможно благодаря флуктуа-циям концентрации углерода в феррите.

|

Троостит закалки. |

Сорбит представляет собой феррито-цементитную смесь, в которой пластинки цементита и феррита более тонки, чем в перлите.

Троостит представляет собой феррито-цементитную смесь с еще более высокой степенью измельчения ( дисперсности), чем в сорбите.

Различие между феррито-цементитными смесями, образующимися при различных температурах переохлаждения, состоит прежде всего в степени дисперсности ( размельченности) обеих составляющих эту смесь фаз — феррита и цементита: чем ниже температура превращения, тем более дисперсны обе фазы. При высоких температурах превращения ( около 700) феррито-цементитная смесь получается вполне дифференцированной ( фиг. Такая дифференцированная феррито-цементитная смесь называется перлитом. При несколько более низких температурах превращения ( около 650) феррито-цементитная смесь получается более дисперсной. Ее в этом случае называют сорбитом. При еще более низких температурах превращения ( 600 и ниже вплоть до температуры М) феррито-цементитная смесь получается настолько дисперсной, что ее строение почти не различимо ни при каких увеличениях оптического микрсскспа.

|

Наложение кривых охлаждения на диаграмму изотермического распада аустенита. |

Превращение начнется образованием феррито-цементитной смеси — троостита, однако оно не закончится в области перлитного превращения, так как прямая 5 не пересекает линию ЬЬ.

Процесс образования зерен феррито-цементитной смеси начинается обычно одновременно в нескольких местах аустенитного зерна.

Распад аустенита с образованием феррито-цементитной смеси складывается из двух элементарных процессов: 1) образования зародышей перлита и 2) роста перлитных образований.

Распад аустенита с образованием феррито-цементитной смеси, как мы уже отмечали ранее, есть процесс диффузионный. А, как известно, все диффузионные процессы с понижением температуры замедляются. Поэтому при больших степенях переохлаждения, когда температура превращения сильно понижается, скорость распада аустенита уменьшается. При понижении температуры до температуры, отвечающей точке А / н ( 150 — 400 в зависимости от состава стали), диффузия углерода в аусте-ните идет столь медленно, что его распад на феррито-цементит-ную смесь становится невозможным.

|

Влияние содержания углерода в стали на критическую скорость закалки. |

Критические точки распада аустенита в феррито-цементитные смеси ( перлит, сорбит, троостит), смещенные переохлаждением до уровня линии АВ ( верхний район превращений — 700 — 500), обозначаются Аг ( в отличие от равновесной точки Аг), а точка, соответствующая началу образования мартенсита ( линияСО) — Мн. Как показывает рис. 81, положение мартенситной точки не зависит от скорости охлаждения.

|

Игольчатый троостит. Сталь с 0 8 % С. Температура изотермической выдержки 250 ( левая микрофотография — начало распада. X 500. |

Продуктами распада здесь также является феррито-цементитная смесь, при этом феррит имеет игольчатую форму, а цементит — зернистую.

Это объясняется разным характером строения феррито-цементитной смеси. В закаленном слое в результате отпуска мартенсита образуется феррито-цементитная смесь зернистого строения, а в сердцевине она имеет пластинчатое строение.