Гост 24834-81. основные нормы взаимозаменяемости. резьба метрическая. переходные посадки (с изменением n 1)

Содержание:

Нанесение размеров

Стандартными и чаще всего используемыми являются скругления, выполненные под углом 45 градусов. Поэтому если на чертеже отсутствует точное значение, подразумевается именно этот наклон. В противном случае, когда должен быть использован другой угол, например, 30 градусов, необходимо указать подобную особенность. Сделать это можно теми же способами — с помощью выносной линии, а также применив линейные обозначения размеров.

Наличие на чертеже 2 фасок, которые расположены симметрично и на одинаковом диаметре, требует указания их величины без дополнительных пометок. Но если диаметр нанесения различен (например, объект представляет из себя конус или цилиндры разного радиуса), необходимо указать их точное количество. При этом стоит учесть, что скосы на внутренних и внешних поверхностях суммируются отдельно, даже когда их величины одинаковы. В случае, когда деталь имеет закономерно меняющийся диаметр, возможно использовать разрывы, чтобы не усложнять чертеж. Нанесение размеров фаски при этом выполняется в обычном виде, учитывается лишь волнообразная линия, которую нельзя использовать функционально, так как она определяет пропущенное расстояние.

Возможно следующее решение: одинаковые для всех параметры указываются в описании под цифровым обозначением (1, 2, 3 и т. д.), а непосредственно на чертеж переносится лишь номер ссылки в описании. В результате отпадает необходимость ставить размер в каждом отдельном случае. Однако стоит помнить, что идентичную величину, которая встречается в других местах, нужно обозначать этой же цифрой, даже если она относится к другой странице.

Во многих отраслях промышленности для обработки дерева, стали и других материалов используются машинные комплексы, в которые чертежи закладываются автоматически. В этих случаях для обеспечения безопасности и лучшего контакта с соседними узлами и деталями фаски предусматриваются заранее. В зависимости от вида производства, возможно термическое или механическое воздействие, заменить которое ручным трудом не представляется возможным

Поэтому крайне важно выполнять техническое изображение продумано, не забывая указать точные числовые обозначения фасок, а также их количество

Основные положения

Имеющиеся в проекте даже небольшие скосы острых граней в обязательном порядке должны быть указаны в технической документации в случае, если подобное сглаживание несет функциональное значение. Однако зачастую в этом нет необходимости, так как по ЕСКД (Единая система конструкторской документации) все острые кромки, образованные в результате изготовления и контактирующие с человеком, должны быть притуплены. В зависимости от масштаба и особенностей узла, возможно показать фаску несколькими способами.

Обычно фаска на чертеже обозначается с помощью размерных линий, использование для этого контурных или осевых запрещается стандартами ГОСТ.

Главным критерием является возможность удобного чтения, чтобы при изготовлении не возникло сомнений, к какому узлу относится параметр. При этом обязательно указывается два числовых значения: первое — ширина скоса в мм, второе — величина угла относительно главной оси всего механизма или отдельного элемента. При изображении симметричных фасок под одинаковым углом на одной детали, возможно отдельно указать первое значение, а второе изобразить величиной тупого угла, который они образуют. Часто используется обозначение фаски на чертеже двумя линейными размерами, каждый из которых указывает величину среза в разных плоскостях.

Обозначение фаски на чертеже согласно ГОСТ производится стандартным шрифтом и только на одном виде, дублирование на других проекциях не требуется. При этом с главной стороны наносятся размеры внешних фасок, а внутренние указываются только на разрезе.

V-образная фаска на ламинате – описание

V-образная канавка может быть глубокой, со скошенной кромкой до 3 мм и иметь срез незначительный, менее 1 мм, присущий некоторым видам ламината. Визуально оба варианта смотрятся интересно.

Напольные покрытия выпускают с фаской двух или четырех сторон. Первый вариант предполагает эффект единой доски. Однако, 2-сторонняя фаска мне попадалась крайне редко, и в ней не очевиден подбор рисунка. Дело в том, что есть коллекции ламината, где концы досок по декору совпадают, отличаясь только в середине. Но в большинстве своем, панели имеют около 10 типов рисунка на партию и разложены в упаковках хаотично, требуя проявить определенное время и усилие для подбора по совпадению текстуры.

Список интересных статей:

- Лучшая подложка под ламинат

- О классах ламината

- Нужна ли герметизация ламината

- Ламинат или паркетная доска — что лучше?

- Лучший замок ламината

Четырехсторонняя грань на ламинате формирует у заказчиков половинчатое мнение о способе настила. Мастера по облицовке кафелем, чаще всего, при работе с керамогранитом под дерево выполняют укладку в половину плитки.

Монтаж панелей может происходить, по выбору хозяина квартиры, в 1/2, 1/3 и даже 1/4 часть доски, помимо хаотичной укладки.

Ламинированный паркет с фаской, при равных прочих, более дорогой продукт по сравнению с аналогом без скоса. Стоимость увеличивается за счет лишних двух операций в производстве: прорез и окраска.

Глубокая фасочная грань изготавливается в производственных цехах на станочном фрезеровочном оборудовании. При фрезеровке недорогих и средней ценовой категории марках ламината иногда можно обнаружить закрашенные при последующем этапе работ сколы на углах ламинированных панелей. Заламинированная кромка присуща, в основном, дорогим брендам.

Мужчина в одном видео ютуба убедительно рассказывает, что фаска покрывается гидрфобной краской или акриловым составом в цвет верхнего слоя. Вероятно, на премиумных марках ламината это соответствует действительности. Но проведя свежие испытание на брнедах: Classen и Kronospan выяснил, что краска на грани темнеет и слезает от трения влажной тряпкой. Окрашивание и лакировка по древесине, как известно, поднимает ворс. Не стал исключением ламинат данных марок. Фаска на Классен и Кроношпан оказалась шероховатой на ощупь.

V-образный срез присущ только ламинированному паркету толщиной от 8 мм до 12 мм и даже редкому 14 мм ламинату. Тонкие панели не могут обладать фаской в силу минимального расстояния от верхнего слоя до пазогребневого замка и отсутствием целесообразности обеспечивать 6 или 7 мм дешевый ламинат дополнительными дорогими опциями вообще.

Виды фасок

Под видом такой обработки понимают получаемую форму поверхности. Её срезают несколькими способами. Эти способы обозначаются латинскими буквами «Y», « X» и «J». В некоторой литературе и справочниках по металлообработке можно встретить другое обозначение «V», «K», и «U». Эти обозначения указывают на метод получения необходимого среза.

Наиболее распространённым является первые два метода. Такие виды фасок получают с помощью стандартного металлорежущего инструмента на различных обрабатывающих станках: токарных, фрезерных, комбинированных, станках с ЧПУ.

Так же получают фаски под резьбу по ГОСТ. В настоящее время разработанные методы и оборудование позволяют получать стандартные размеры фасок.

В большинстве случаев порядок и правила получения фасок, геометрические размеры, правила нанесения на чертежах определяется установленным ГОСТ 10549-80.

Он устанавливает допустимые значения следующих параметров:

- параметры сбега резьбы;

- допустимые размеры недореза;

- величину разрешённых проточек на выходе применяемого инструмента для нарезания резьбы;

- размеры фасок в зависимости от диаметра и вида наносимой резьбы (метрической или дюймовой, трубной, конической, трапециевидной);

- для наружной резьбы установлены величины размеров сбега и недореза.

Для получения более сложного вида фаски «J» применяются специальные фаскосниматели. Этот вид чаще используется при подготовительных работах перед проведением сварки. Благодаря такой форме получается сварочная ванна большего объёма, что способствует получению более крепкого и качественного шва.

В некоторых случаях применяются другие индивидуальные формы разделки кромок. В этом случае порядок их выполнения приводится в других стандартах или технических условиях. Например, в стандарте №5264 от 1980 года приведены правила для изготовления стыка со сломанным скосом кромки.

ВЫХОД РЕЗЬБЫ

СБЕГИ НЕДОРЕЗЫ ПРОТОЧКИ И ФАСКИ

ГОСТ 10549-80

Издание официальное

Л

ю

а

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

Москва

УДК 021.882.082.1:006.354 Группа Г18

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ВЫХОД РЕЗЬБЫ

Сбеги, недорезы, проточки и фаски

Screrw thread runout. Washout threads, total thread runouts, undercuts and chamfers

ГОСТ 10549—80 * * Взамен

ГОСТ 10549—03

Постановлением Государственного комитета СССР по стандартам от р июня 1080 г Л 3501 срок действия установлен

с 01.01.82 до 01.01,.94

1. Настоящий стандарт устанавливает размеры сбега резьбы при выходе инструмента или при наличии на инструменте заборной части, размеры недореза при выполнении резьбы в упор, форму и размеры проточек для выхода резьбообразующего инструмента, размеры фасок — для резьбы метрической, трубной цилиндрической, трубной конической, конической дюймовой с углом профиля 60 и трапецеидальной.

(Измененная редакция, Изм. № 1).

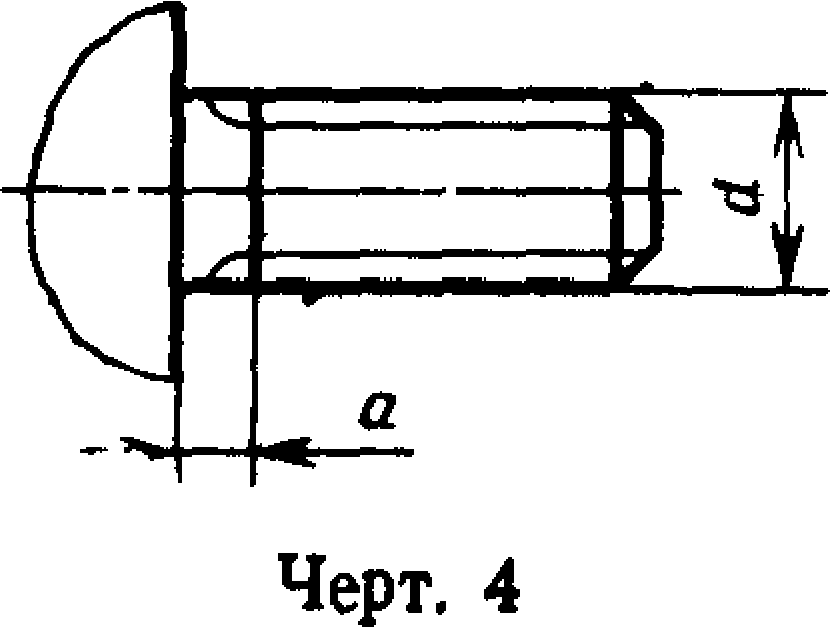

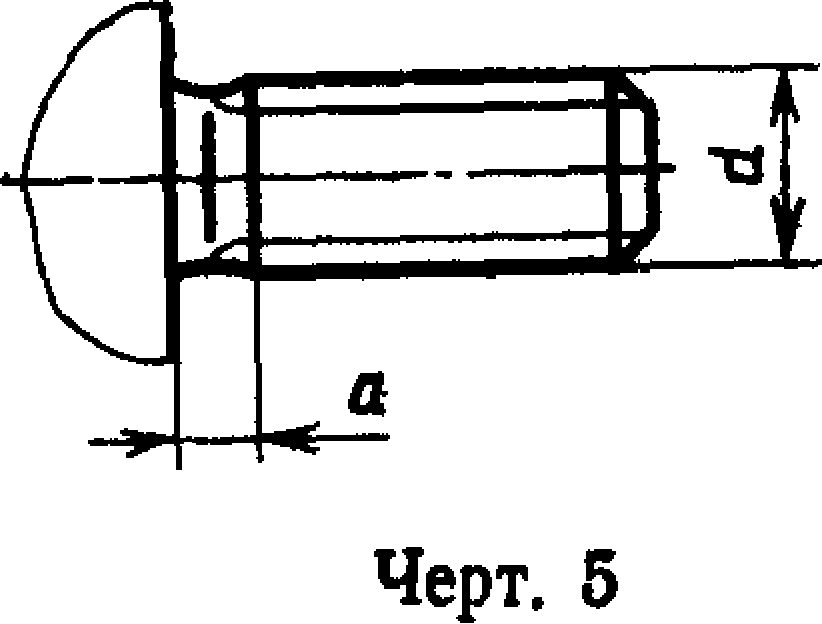

2. Размеры сбегов и недорезов для наружной метрической резьбы должны соответствовать указанным на черт. 1 и 4 (при выполнении резьбы нарезанием), на черт. 2, 3 и 5 (при выполнении резьбы накатыванием) и в табл. 1.

|

Г VI |

J |

||

|

A-J- |

г^5′ И- |

Допускается применять угол 60 в Черт. 1

Издание официальное ★

* Переиздание (август 1991 г) с Изменением М1, утвержденным в декабре

1986 г. (ИУС 3-87).

Издательство стандартов, 1980 Издательство стандартов, 1992 Переиздание с изменениями Настоящий стандарт не может быть полностью или частично воспроизведен^ тиражирован и распространен без разрешения Госстандарта СССР

|

_ |

Г : ‘ jV-el |

|

г 1 |

L —Ul |

|

^ Л |

Черт. 3

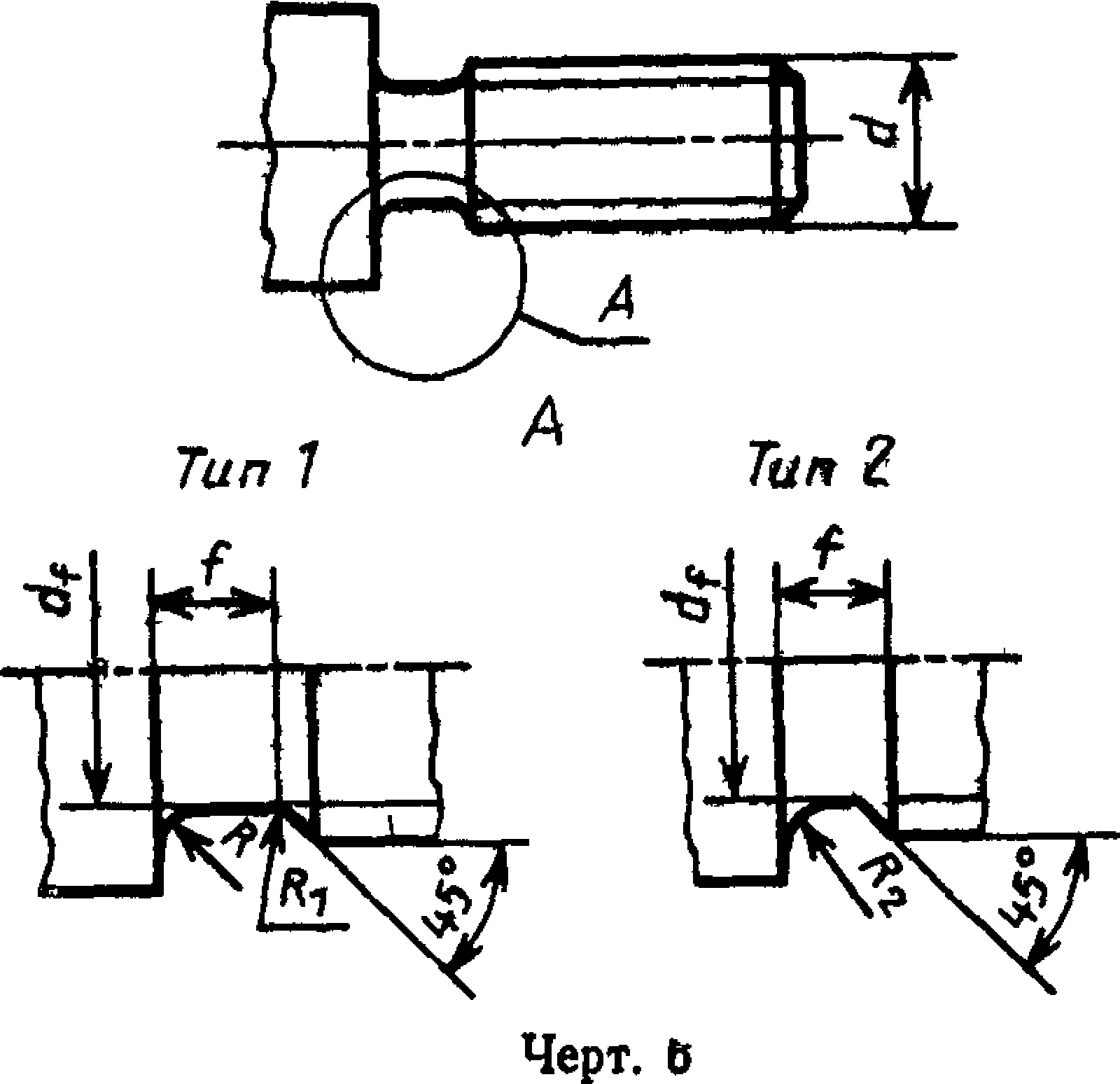

Форма и размеры проточек для наружной метрической резь* бы должны соответствовать указанным на черт, бив табл. 1. Размеры фасок наружной метрической резьбы указаны на черт. 1 н в табл. 1.

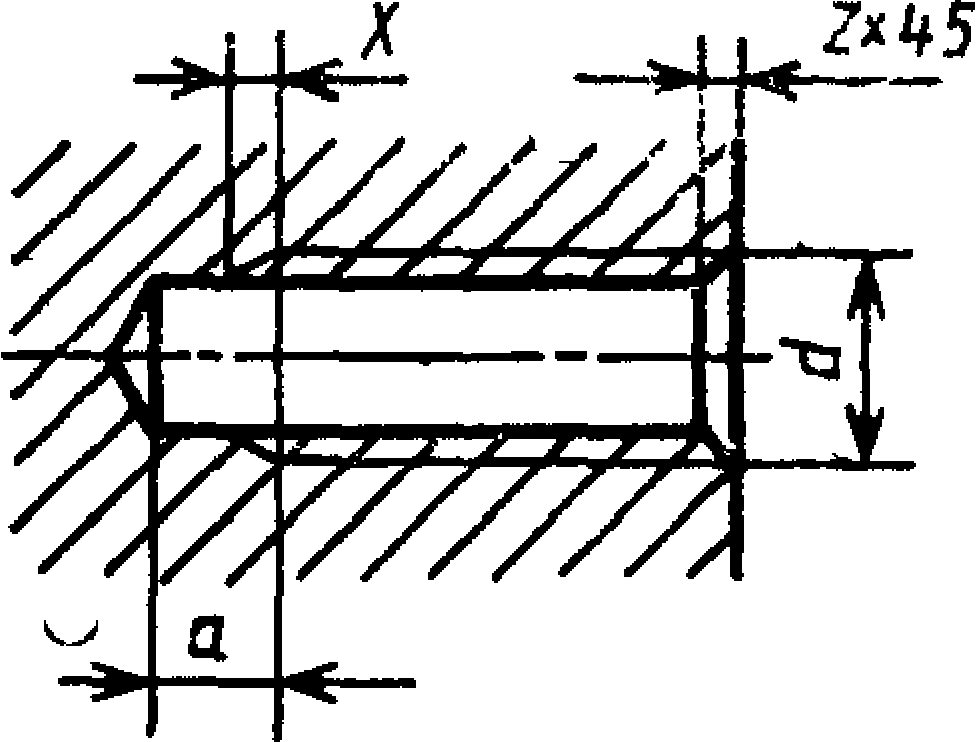

-3. Размеры сбегов и недореэов для внутренней метрической реэшбы должна соответствовать указанным на черт. 7 и в табл. 2.

Форма и размеры проточек для внутренней метрической резьбы дрджны соответствовать указанным на черт. 8 и в табл. 2. Размера фасок внутренней метрической резьбы указаны на черт. 7 н в табл. 2.

2, 3. (Измененнаяредакция, Изм. ЛИ).

Таблица It

ш

Прямит nk I р

|

Сбег х, не более |

Недр] не о |

резв, |

Проточка |

Фаска г |

||||||||||||

|

0, г А II |

при угле заборной |

одев |

Тип 1 |

Т* |

m 0 |

орисооря- |

1 b № в) |

|||||||||

|

части инструмента |

1 А |

S |

нормальная |

узкая |

КП к |

‘1 |

жеш с внутренней резь- |

|||||||||

|

¥ А Я а |

20° |

30° |

45° |

5 Й |

а А 3« и |

1′ |

н |

«4 |

Й1 |

1 |

Я» |

бой с проточкой типа 2 |

«°5 г X k |

|||

|

1,75 |

3,2 |

2,0 |

1,2 |

4,0 |

2,5 |

4,0 |

1,0 |

0,5 |

2,5 |

5,4 |

3,0 |

d-2,5 |

3,5 |

1,5 |

||

|

2 |

3,5 |

2,2 |

М |

5,0 |

3,0 |

5,0 |

3,0 |

и |

5,6 |

<Ц0 |

2,0 |

|||||

|

2,5 |

4,5 |

3,0 |

iiL |

6,0 |

4,0 |

6,а |

1,6 |

4,0 |

*г |

0,5 |

7,3 |

4,0 |

d—3,5 |

5,0 |

||

|

3 |

5,2 |

3,5 |

2,0 |

7,6 |

<М,5 |

5,5 |

2,5 |

|||||||||

|

3,5 |

6,3 |

4,0 |

2,2 |

8,0 |

5,0 |

Я 0 |

2,0 |

5,0 |

10,2 |

5,5 |

d—5,0 |

7,5 |

||||

|

4 |

7,1 |

4,5 |

2,5 |

1,0 |

1,6 |

10,3 |

МП , |

8,0 |

3,0 |

|||||||

|

4,5 |

6,0 |

5,0 |

3,0 |

10,0 |

6,0 |

10,0 |

6,0 |

12,0 |

V |

<W5,5 |

9,5 |

|||||

|

5 |

9,0 |

5,5 |

3,2 |

3,0 |

1,0 |

13,1 |

<f—7,0 |

|||||||||

|

5,5 6 |

10,0 11,0 |

6,0 |

3,5 40 > |

12,0 |

8,0 |

12,0 |

8,0 |

2,0 |

15.0 16.0 |

8,0 8,5 |

d~~$,0 d-9fi |

№5 |

4,0 |

1 Прошки типа 2 снижают концентрацию напряжений под головкой, но уменьшают площадь опорной поверхности

2 Размеры проточек для заданного шага резьбы допускается устанавливать по бшайшему табличному шагу резьбы

3 Для деталей из высокопрочных материалов с ов> МО МПа и в случаях, если проточка кроме технологических, несет и конструктивные функции, допускается применять, проточки, не установленные настоящим стандартом

4 Допускается применять размеры сбегов, недррезов и проточек по ГОСТ 27148—86

гост 1064»—а»

Допускается применять угол 60 е. Черт. 7

Тип 1 Ri

Почему необходимо выполнять снятие фаски

Финишная обработка торцов деталей, края отверстий, внешней стороны втулок, болтов необходимо для решения задач определяемых в отдельных видах обработки индивидуально.

При изготовлении изделий из металла:

- устраняются с помощью фаски сбеги недорезы;

- уменьшение времени на монтаж конструкции;

- увеличение надёжности элементов крепления (объясняется необходимость снятия фаски болтового соединения);

- снижает травмоопасность при проведении сборочных работ;

- повышается скорость и точность сборки отдельных элементов конструкции узлов и механизмов.

Перед проведением сварочных работ:

- получения надёжного сварного соединения (происходит лучший прогрев швов и прилегания припоя);

- соблюдение правил техники безопасности и снижение травматизма;

- снижается время на проведение сварочной операции.

Снятие фаски в мебельном производстве позволяет:

- устранить последствия распила элементов мебельных изделий при проведении деревообработки;

- придать необходимый эстетический внешний вид каждому элементу мебели (изделию из дерева);

- подготовить поверхность и края детали для декоративной обработки;

- создать отверстия для потайного крепления отдельных мебельных элементов с последующим применением декоративных заглушек и вставок.

Для выбора необходимых параметров разработана специальная таблица, которая позволяет производить необходимую обработку.