Гост 1215-79 отливки из ковкого чугуна. общие технические условия (с изменениями n 1, 2)

Содержание:

- Свойства и влияние легирующих компонентов

- Как переводить миллиамперы в амперы и наоборот

- Применение

- Теория железоуглеродистых структур

- 6.2 Проверка механических свойств

- Маркировка серых чугунов

- Получение ферритного ковкого чугуна

- Преимущества и недостатки

- Определение

- Как обозначаются амперы, миллиамперы и микроамперы

- Свойства, маркировка и применение ферритного ковкого чугуна

- Что такое амперы и миллиамперы

Свойства и влияние легирующих компонентов

Магний как металл обладает негативных для его промышленного применения свойств: пониженной коррозионной устойчивостью и воспламеняемостью при температурах выше 400 ºС. Для снижения этих негативных свойств, а также для улучшения технологических показателей в магний вводят легирующие добавки.

Введение легирующих добавок следующим образом изменяет свойства магния:

- алюминий – улучшает внутреннюю структуру отливок, повышает прочность, увеличивает жидкотекучесть;

- цинк – уменьшает зернистость, повышает прочность;

- марганец – значительно увеличивает коррозионную устойчивость магниевых сплавов, повышает прочность;

- цирконий – уменьшает зернистость, повышает прочность, увеличивает пластичность; — редкоземельные элементы (неодим, иттрий, церий), лантан, торий – усиливают жаропрочность, улучшают механические свойства;

- литий – значительно снижает плотность, увеличивает пластичность, увеличивает предел текучести, улучшает показатели при обработке магниевого сплава давлением, повышает устойчивость к криогенным температурам, повышает показатели ударной вязкости, улучшает показатели свариваемости.

Вредные для магниевых сплавов примеси снижают коррозионную устойчивость и ухудшают растворимость легирующих добавок. Ко вредным примесям относятся:

- железо;

- никель;

- кремний;

- медь.

Как переводить миллиамперы в амперы и наоборот

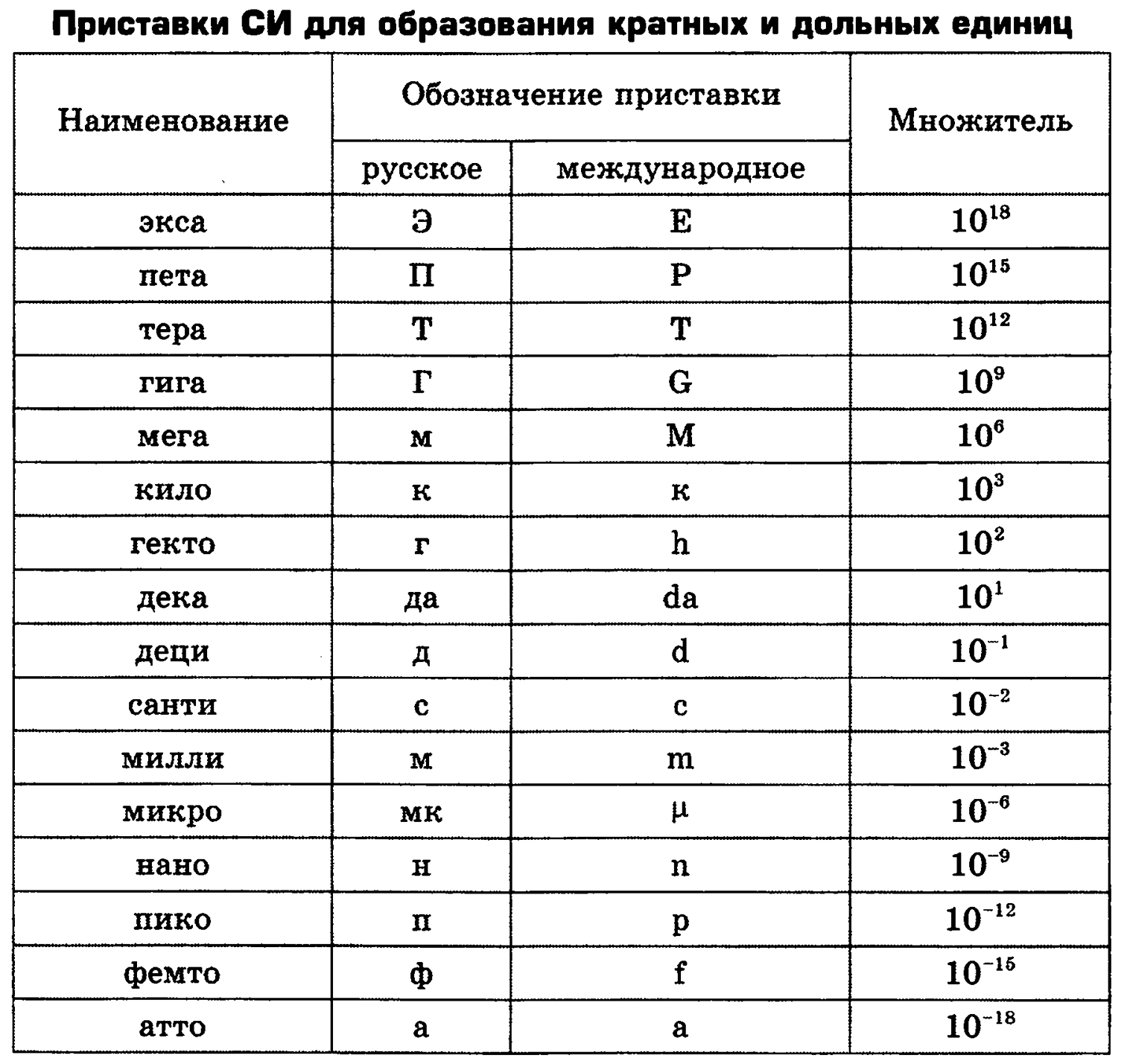

При переводе значений из одной величины в другую следует уметь работать со степенями и стандартным видом числа в физике. Будет проще переводить, зная соответствие степеней и приставок. Рекомендуется освоить это.

Чтобы конвертировать миллиамперы в амперы, следует разделить имеющееся числовое значение на 1000 или умножить на 10^-3 при работе со стандартным видом. А для обратного перевода следует произвести либо умножение на 1000, либо умножить значение на 10^3.

Пример: Сколько ампер в 500 миллиамперах?

Миллиампер меньше ампера в 1000 раз, значит нужно разделить на 1000; 500/1000 = 0,5. Получается 0,5 А.

Конвертер

Конвертер

1 мкА= 10^-6 А = 0,0000001 А. Микроампер меньше ампера в миллион раз. Для перевода первой величины во вторую потребуется произвести деление на 1000000 или умножение на 10^-6 А.

Чтобы перевести микроамперы в миллиамперы, необходимо учитывать, что 1 мА = 1000 мкА. Для перевода величин будут использоваться те же действия, что и для миллиампер и ампер в первом алгоритме.

Электричество — обширнейшая тема в физике, для её усвоения необходимо понимание многих процессов и прежде всего — основной единицы, характеризующей её — ампера. А для правильного перевода величин необходимо знание приставок, принятых в СИ, и математики.

Применение

Применение магниевых сплавов в промышленности и технике связано с высокими техническими характеристиками в качестве замены стальных и алюминиевых деталей с учетом требуемых механических свойств.

Наиболее широкое использование магниевые сплавы получили в авиации, в основном, благодаря легкости (на 20-30% легче алюминия) и высокой прочности. Магний используется для изготовления деталей шасси – стоек, дисков колес, а также различных конструктивных элементов конструкции. Корпуса приборов и механизмов также выполнены из данного материала.

Детали из сплавов магния

Легкий магниевый сплав в конструкции летательных аппаратов позволяет увеличить вес полезной нагрузки, не снижая прочностных характеристик. Такие особенности магниевого сплава обуславливают его широкое распространение в ракетной и космической технике.

Немалая доля конструкционных материалов из сплавов магния используется в автомобильной промышленности. В основном это детали двигателя (картер, поддон), трансмиссии и иные конструктивные элементы. Подсчитано, что при общем весе магниевых сплавов 100 кг, замена деталей на стальные, увеличит массу конструкции на 450 кг.

Из магния изготавливают диски колес. И, хотя они имеют значительно более высокую стоимость, чем традиционные, выигрыш от уменьшения неподрессоренной массе ходовой части автомобиля заметно улучшает динамический характеристики, облегчает работу подвески, делая вождение автомобиля комфортнее и безопаснее.

Теория железоуглеродистых структур

Карбон с ферумом могут образовывать несколько различных видов сплавов по типу кристаллической решетки, что отображается на варианте микроструктуры.

- Твердый раствор проникновения в α-железо – феррит.

- Твердый раствор проникновения в γ-железо – аустенит.

- Химическое образование Fe3C (связанное состояние) – цементит. Первичный образовывается путем быстрого охлаждения из жидкого расплава. Вторичный – более медленное снижение температуры, из аустенита. Третичный – постепенное охлаждение, из феррита.

- Механическая смесь зерен феррита и цементита – перлит.

- Механическая смесь зерен перлита или аустенита и цементита – ледебурит.

Для чугунов характерна особая микроструктура. Графит может находиться в связанном виде и образовывать вышеперечисленные структуры, а может пребывать в свободном состоянии в форме разных включений. На свойства влияют как основные зерна, так и эти образования. Графитовыми фракциями в металле являются пластины, хлопья или шары.

Пластинчатая форма характерна для серых железоуглеродистых сплавов. Она обуславливает их хрупкость и ненадежность.

Включения хлопьеобразные имеют ковкие чугуны, чем положительно влияют на их механические показатели.

Шарообразная структура графита еще более улучшает качества металла, влияя на увеличение твердости, надежности, выдержки значительных нагрузок. Такими характеристиками обладает чугун высокопрочный. Ковкий чугун свойства свои обуславливает ферритной или перлитной основами с наличием хлопьеобразных графитовых включений.

6.2 Проверка механических свойств

6.2.1 Проверка соответствия механических свойств металла

отливок требованиям ГОСТ

1215; ГОСТ 1412;

ГОСТ 1585; ГОСТ 7293;

ГОСТ

7769; ГОСТ 26358

и настоящего стандарта должна производиться от каждой партии отливок.

Партия составляется из отливок одной марки и одной плавки.

При установившемся технологическом процессе допускается проверка химического

состава и механических свойств от сменной выплавки.

Для отливок, подвергаемых термической обработке, партия

составляется из отливок одной марки, одной или нескольких плавок, прошедших

термическую обработку в одной садке.

Пробы на определение механических свойств чугунов с

шаровидным графитом рекомендуется отбирать в конце разливки и от каждой плавки.

6.2.2 Механические свойства определяются на отдельно отлитых

образцах.

6.2.3 Способ изготовления образцов или проб для изготовления

образцов должен соответствовать способу изготовления отливок данной партии. При

изготовлении отливок под давлением или центробежным способом допускается

изготовление образцов или проб в кокиль.

6.2.4 Образцы, в которых при испытании были обнаружены

дефекты, заменяются новыми из числа запасных из той же партии.

6.2.5 Испытание на растяжение проводят:

— для отливок из ковкого и высокопрочного чугуна чугуна по ГОСТ 1497;

— для отливок из серого по ГОСТ

27208.

6.2.6 Определение твердости отливок производится согласно требованию

чертежа или нормативно-технической документации, а также при необходимости

контроля технологического процесса. Определение твердости производится в

местах, подлежащих механической обработке, с которых предварительно удаляется

литейная корка на глубину до 1 мм.

6.2.7 Если отливка не может быть подвергнута

непосредственному контролю, твердость может быть определена на образце,

прилитом к телу отливки. Толщины образцов должны соответствовать толщине тела

отливки (для корпусов и крышек — толщина фланца).

6.2.8 Испытания на твердость следует производить по ГОСТ 9012

и ГОСТ

23677.

6.2.9 При применении термической обработки отливок заготовки

для определения механических свойств должны проходить термообработку вместе с

отливками. Допускается использовать заготовки в литом состоянии (без термообработки)

при применении низкотемпературной термообработки для снятия литейных напряжений

в отливках.

6.2.10 Отливки, не выдержавшие испытания на твердость, могут

быть подвергнуты повторной термической обработке, затем испытания производятся

вновь, как на новой партии.

6.2.11 Отклонения по показателям твердости при

удовлетворительных результатах механических испытаний и обрабатываемости не

являются браковочным признаком, за исключением случаев, когда показатели

твердости оговорены в чертежах.

6.2.12 При получении неудовлетворительных результатов

испытаний хотя бы по одному из показателей механических свойств, по нему

проводят повторное испытание на удвоенном количестве образцов. При

неудовлетворительных результатах повторного испытания отливки данной партии

бракуются.

Показатели механических свойств, полученные при проверке

образцов, вырезанных из отливок, должны быть не менее 75 % от значения

временного сопротивления и не менее 50 % от относительного удлинения,

приведенных в соответствующих стандартах.

6.2.13 Определение ударной вязкости проводят по ГОСТ

9454.

6.2.14 Определение шероховатости поверхности отливок — по ГОСТ

2789.

6.2.15 Виды испытаний специальных свойств должны быть

указаны в чертеже.

Маркировка серых чугунов

“СЧ” – Серый чугун, представляет собой сплав из кремний, железа и углерода. Причем последний находится в составе в виде графита. При маркировке, согласно ГОСТ 1412-70, буква “С”обозначает серый, “Ч”- чугун. При написании обычно встречается с цифрами, например СЧ 00, СЧ 12-28. В данном случае первые цифры дают характеристику пределов прочности при растяжении, а вторые предела прочности при изгибе.

При этом СЧ также разделяют на несколько групп, характеризирующихся по своим свойствам и как следствие характеру применения:

- Ферритные и Ферритно-перлитные . К ним относят изделия, имеющие СЧ по растяжению 12-28 единиц, а изгибу 28-40. Применяются для изготовления малозначимых деталей, без больших требований к нагрузке: декоративные колонны, арматура и т.д

- Перлитные . СЧ 21-40 и 40-60. Данные виды чугунов обычно используются при производстве сверхпрочных деталей, которые в процессе эксплуатации будут подвергаться значительным динамическим нагрузкам, а также давлении. Из них обычно делают: зубчатые колеса, головки поршней, детали для станков и т.д.

- Сталистые . СЧ 24-44 и СЧ 28-48. Делается с добавлением стали и применяется для деталей, испытывающих скользящие нагрузки, например неподвижные станины.

- Модифицированные . СЧ 32-40 и 52-64. Делаются путем добавления в серый чугун специальных добавок, улучшающих те или иные характеристики материала. При правильном использовании его можно получить например такой, который будет меньше трескаться.

- Антифрикционные (АЧС). Делаются для деталей, работа которых связана с трением, например подшипники скольжения. Их также существует несколько разновидностей:

- АЧС-1 и АЧС-2 используют для работы с закаленными деталями. Друг от друга материал отличается составом.

- АЧС- 3 применяют для остальных случаев.

Например, если встретиться маркировка чугуна – СЧ 12-28, то по ней можно будет сказать, что перед нами серый ферритный чугун с 12 единицами на растяжение и 28 на изгиб.

Получение ферритного ковкого чугуна

Его производят из белого передельного доэвтектоидного малоуглеродистого сплава путем отжига слитков с содержанием карбона 2,4-2,8 % и соответствующего им наличия добавок (Mn, Si, S, P). Толщина стенок отжигаемых деталей должна быть не более 5 см. Для отливок значительной толщины графит имеет форму пластин и желаемые свойства не достигаются.

Чтобы получить ковкий чугун с ферритной основой, металл помещают в специальные ящики и пересыпают песком. Плотно закрытые емкости помещают в нагревательные печи. Проводят следующую последовательность действий при отжиге:

- Конструкции нагревают в печах до температуры 1 000 ˚С и оставляют выдерживаться при постоянной теплоте на срок от 10 до 24 часов. В результате распадается первичный цементит и ледебурит.

- Металл охлаждают до 720 ˚С вместе с печью.

- При температуре 720 ˚С выдерживаются длительно: от 15 до 30 часов. Эта температура обеспечивает распад вторичного цементита.

- На завершающей стадии снова охлаждают вместе с рабочей печкой до 500 ˚С, а после изымают на воздух.

Такой технологический отжиг называется графитизирующим.

После проведенных работ микроструктура материала представляет собой феррит с хлопьевидными зернами графита. Этот тип называют «черносердечным», так как излом имеет черный цвет.

Преимущества и недостатки

Ковкий чугун– материал, имеющий широкое использование в технике. Его основные преимущества:

- высокие показатели твердости, износостойкости, прочности наряду с жидкотекучестью;

- нормальные характеристики ударной вязкости и пластичности;

- технологичность при обработке давлением, в отличие от серых чугунов;

- разнообразные варианты коррекции свойств под определенную деталь методами термической и химико-термической обработки;

- низкая стоимость.

К недостаткам можно отнести индивидуальные особенности:

- хрупкость;

- наличие графитовых включений;

- низкие характеристики при обработке резанием;

- значительный вес отливок.

Несмотря на существующие недостатки, ковкий чугун занимает ответственное место в металлургии и машиностроении. Из него производятся такие важные детали, как коленчатые валы, детали тормозных колодок, зубчатые колеса, поршни, шатуны. Имея незначительное разнообразие марок, индивидуальную нишу в промышленности занимает ковкий чугун. Применение его характерно для тех нагрузок, при которых использование других материалов маловероятно.

Определение

Современное определение ампера было предложено Международным комитетом мер и весов в 1946 году и принято IX Генеральной конференцией по мерам и весам (ГКМВ) в 1948 году.

Иллюстрация к определению ампера.

Из определения ампера следует, что магнитная постоянная μ{\displaystyle \mu _{0}} равна 4π×10−7{\displaystyle 4\pi \times 10^{-7}} Гн/ м или, что то же самое, 4π×10−7{\displaystyle 4\pi \times 10^{-7}} Н/А² точно. Это утверждение становится понятным, если учесть, что сила взаимодействия двух расположенных на расстоянии d{\displaystyle d} друг от друга бесконечных параллельных проводников, по которым текут токи I1{\displaystyle I_{1}} и I2{\displaystyle I_{2}}, приходящаяся на единицу длины, выражается соотношением:

- F=μ4π2I1I2d.{\displaystyle F={\frac {\mu _{0}}{4\pi }}{\frac {2I_{1}I_{2}}{d}}.}

Магнитодвижущая сила 1 ампер (ампер-виток) — это такая магнитодвижущая сила, которую создает замкнутый контур, по которому протекает ток, равный 1 амперу.

Как обозначаются амперы, миллиамперы и микроамперы

Правильные обозначения: ампер — А, миллиампер — мА, микроампер — мкА.

Эта физическая величина названа фамилией учёного, следовательно, её запись всегда будет содержать в русском обозначении букву А в верхнем регистре, в международном — латинскую букву A также в верхнем регистре.

Обратите внимание! Не стоит путать МА и мА, особенно при решении задач. В первом случае обозначен мегаампер (10^6 А), а во втором — миллиампер (10^-3 А), который в миллиард раз меньше мегаампера

Правописание дольных и кратных единиц, в их числе миллиампер и микроампер, будет выполняться в соответствии с правилами написания единиц и приставок, установленными ранее упомянутой Международной системой измерений (СИ).

- Приставка пишется слитно с наименованием или обозначением единицы.

- Недопустимо употребление двух или более приставок подряд (например, микромиллиампер).

- В большинстве случаев принято выбирать приставку таким образом, чтобы стоящее перед ней число находилось в диапазоне от 0,1 до 1000.

Дополнительная информация! Приставка милли переводится с латинского (mille) как «тысяча». Приставка микро имеет древнегреческие корни (μικρός) и переводится как «малый».

Свойства, маркировка и применение ферритного ковкого чугуна

Длительное «томление» металла в печи имеет следствием полный распад цементита и ледебурита на феррит. Благодаря технологическим хитростям, получают сплав с высоким содержанием углерода – ферритная структура, характерная для низкоуглеродистой стали. Однако карбон сам по себе никуда не девается – он переходит из связанного с железом состояния в свободное. Температурное воздействие меняет форму графитовых включений до хлопьеобразной.

Ферритная структура обуславливает понижение твердости, увеличение значений прочности, наличие таких характеристик, как ударная вязкость и пластичность.

Маркировка чугунов ковких ферритного класса: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, где:

КЧ – обозначение разновидности – ковкий;

30, 33, 35, 37: σв, 300, 330, 350, 370 Н/мм2 – максимальная нагрузка, которую он может выдержать, не разрушаясь;

6, 8, 10, 12 – относительное удлинение, δ, % – показатель пластичности (чем выше значение, тем больше металл поддается обработке давлением).

Твердость – около 100-160 НВ.

Этот материал по своим показателям занимает среднее положение между такими, как сталь и железоуглеродистый сплав серый. Ковкий чугун с ферритной основой уступает перлитному по показателям износостойкости, коррозионной и усталостной прочности, однако выше по механической выдержке, пластичности, литейным характеристикам. Благодаря невысокой цене широко используется в промышленности для изготовления деталей, работающих при малых и средних нагрузках: зубчатые колеса, картеры, задние мосты, сантехника.

Что такое амперы и миллиамперы

Ампер — единица измерения силы тока, физической величины, равной отношению количества заряда к промежутку времени его прохождения через какую-либо поверхность или предмет; одна из 7 основных единиц в Международной системе единиц (СИ).

Амперметр – прибор, измеряющий в амперах.

Амперметр – прибор, измеряющий в амперах.

Дополнительная информация! В качестве единицы измерения ампер был принят в 1881 году на 1-ом Международном конгрессе электриков, проходившем в Париже, и был так назван в честь французского физика, математика и химика Андре-Мари Ампера.

Андре Ампер

Андре Ампер

В соответствии с изменениями 2018 года, Международный комитет мер и весов приводит следующее определение ампера:

«Величина ампера устанавливается фиксацией численного значения элементарного заряда e равным 1,602 176 634 × 10^−19, когда он выражен в кулонах.»

Эмблема международного комитета мер и весов

Эмблема международного комитета мер и весов

Миллиампер — дольная величина, которая в соответствии со своей приставкой, равна одной тысячной доли ампера или же 10^-3. Также часто записывается как «мампер» — это некая усреднённая запись между его обозначением (мА) и названием.

1 микроампер равняется 10^-6 А.

Важно! Запись по типу «миллиА» не рекомендуется, при использовании обозначения единицы измерения лучше сократить и приставку, с которой она употребляется. Таблица приставок и их значений

Таблица приставок и их значений

Таблица приставок и их значений