4 способа растворить золото в домашних условиях: в чем лучше + пошаговая инструкция

Содержание:

- Классификация способов борьбы с коррозией

- Правила транспортировки и хранения реактивов

- Способ приготовления царской воды

- Серная кислота, ее химические свойства в свете представлений об электролитической диссоциации и окислительно-восстановительных реакциях (взаимодействие с металлами, оксидами металлов, основаниями и солями)

- Свойства металла после обработки

- Изготовление реактора попытка №3

- Получение серной кислоты

- Состав ржавчины

- Виды пассивации

- История появления серной кислоты

- Другие галогены

- Коррозия металлов в серной кислоте

Классификация способов борьбы с коррозией

С учетом основных составляющих коррозии, способы, как вывести ржавчину, делятся на следующие:

- Механический — ликвидация оксидного слоя осуществляется посредством жестких металлических щеток, наждачной бумаги и т. п.

- Тепловой — осуществляется посредством воздействия на коррозию высоких температур, обычно в сочетании с водяным и (или) воздушным потоками.

- химический — удаление оксидов железа осуществляется вследствие воздействия на них специальными средствами, растворяющими ржавчину, при нанесении их на поверхность металла.

Необходимо учитывать, что эффективность вышеуказанных методов различна. Так, если процесс образования коррозии установлен своевременно, и это небольшое пятно, то поверхность железа можно эффективно обработать стальной щеткой, наждачный крупнозернистой бумагой, угловой шлифовальной машиной с соответствующей насадкой.

Однако если установлено, что ржавчина захватила большие поверхности, то тогда оптимальными методами будут химические.

Если площади ржавого металла очень большие, их невозможно транспортировать, то тогда оптимальным считается тепловая обработка, но она связана с высокой трудоемкостью.

Обычно обработка металла для удаления ржавчины осуществляется комбинированными способами, при которых различные методы применяют в определенной последовательности.

Правила транспортировки и хранения реактивов

Хранить реактивы можно только в специальной посуде:

- сосудах из полимеров;

- стеклянных емкостях;

- банках из нержавеющей стали.

Необходимо плотно закрывать емкости, чтобы в вещество не попадали инородные предметы. Тара должна быть полностью очищена, высушена от остатков воды. Хранить реактивы нужно в сухом, теплом месте.

Металлы можно обрабатывать разными способами. Использование кислот — популярный метод очистки металла от ржавчины, вытравливания различных рисунков

Важно научиться работать с химическим веществом, чтобы не повредить изделие

Способ приготовления царской воды

Чтобы приготовить самостоятельно царскую водку вам понадобится:

- концентрированные HCl, HNO3;

- стеклянная пробирка;

- стеклянная палочка.

В первую очередь, вы должны точно отмерить нужное количество реактивов. Напоминаем, требуется смешать три части соляной кислоты с одной частью азотной. Не думайте отмерять на глаз количество жидкости. Малейшая неточность приведёт к тому, что реактив будет слабым по эффективности. Лучше всего взять стеклянную пробирку с делениями, по которым вы будете ориентироваться.

Постарайтесь использовать минимальное количество посуды. А также постарайтесь поменьше переливать реактивы с одной пробирки в другую. Остерегайтесь проливать их.

Советуем вначале налить в пробирку соляную кислоту, а потом уже добавлять в неё азотную. Это делается для того, чтобы, когда вы вливаете меньшее количество жидкости в большее количество жидкости, уменьшить количество брызг

Вливайте кислоту осторожно, тонкой струёй. Не подносите близко к лицу пробирку с кислотой, чтобы случайно не вдохнуть пары.

Когда вы смешали все реактивы, аккуратно перемешайте смесь стеклянной палочкой

Перемешать нужно тщательно, чтобы все реактивы прореагировали между собой, а не просто расслоились. Ни в коем случае, нельзя взбалтывать пробирку. Если вы все сделали правильно, то, смешанная вами жидкость, вначале будет жёлтого цвета, а через полчаса потемнеет до оранжевого цвета.

На всех этапах не забывайте соблюдать осторожность!

Серная кислота, ее химические свойства в свете представлений об электролитической диссоциации и окислительно-восстановительных реакциях (взаимодействие с металлами, оксидами металлов, основаниями и солями)

Серная кислота — важнейший продукт химической промышленности. Формула серной кислоты H2SO4. Бесцветная маслянистая жидкость, тяжелее воды. При смешивании с водой образуются гидраты, происходит сильное разогревание, поэтому категорически запрещено вливать воду в концентрированную серную кислоту. Следует вливать серную кислоту в воду тонкой струйкой при постоянном перемешивании.

Серная кислота отнимает воду от органических веществ, обугливая их. В промышленности способность концентрированной серной кислоты связывать воду используется для осушения газов.

Серная кислота — сильный электролит, в водном растворе диссоциирует полностью. Окрашивает индикаторы лакмус и метилоранж в красный цвет.

Строго говоря, отщепляется один ион водорода (диссоциация по второй ступени очень мала):

H2SO4 = H+ + HSO4−

Металлы, расположенные в ряду напряжений левее водорода, вытесняют из растворов серной кислоты водород:

Окислителем в данной реакции является водород кислоты:

Концентрированная серная кислота взаимодействует при нагревании и с металлами правее водорода, кроме золота и платины. Окислителем будет сера. В реакции с медью восстанавливается до оксида серы (IV):

с указанием степеней окисления:

При концентрации близкой к 100 % серная кислота пассивирует железо реакция не идет.

С оксидами металлов реакция протекает с образованием соли и воды:

MgO + H2SO4 = MgSO4 + H2O

в ионном виде (оксиды на ионы не раскладываем!):

MgO + 2H+ +SO42− = Mg2+ + SO42− + H2O

MgO + 2H+ = Mg2+ + H2O

Серная кислота реагирует с основаниями, с образованием соли и воды:

2NaOH + H2SO4 = Na2SO4 + 2H2O

в ионном виде:

2Na+ + 2OH− + 2H+ + SO42−= 2Na+ + SO42−+

2H2O

OH− + H+ = H2O

Качественной реакцией на сульфат-ион является взаимодействие с

солями бария — выпадает белый кристаллический осадок сульфата

бария, нерастворимый в азотной кислоте:

H2SO4 + BaCl2 = BaSO4↓ + 2HCl

2H+ +SO42− + Ba2+ + 2Cl− = BaSO4↓ + 2H+ + 2Cl−

SO42− + Ba2+ = BaSO4↓

Серная кислота используется для получения многих кислот, так как вытесняет их из солей. В лаборатории так можно получать соляную кислоту (при нагревании, с последующим растворением в воде выделяющегося хлороводорода) и др.:

сокращенное ионное уравнение:

Серная кислота применяется в промышленности для очистки нефтепродуктов, поверхности металлов перед нанесением покрытий, очистки (рафинирования) меди, в производстве удобрений, глюкозы и пр.

2. Получение и собирание углекислого газа. Доказательство наличия этого газа в сосуде

Углекислый газ в лаборатории получают, приливая

- соляную кислоту к мелу:

CaCO3 + 2HCl = CaCl2 + H2O + CO2↑ - соляной или серной кислоты к соде:

Na2CO3 + 2HCl = 2NaCl + H2O + CO2↑

Закрываем пробирку, где идет реакция, пробкой с газоотводной трубкой. Трубку опускаем в колбу (углекислый газ тяжелее воздуха), горлышко желательно прикрыть куском ваты.

Доказываем наличие углекислого газа, приливая в колбу прозрачный раствор известковой воды, взбалтываем. Известковая вода мутнеет вследствие образования нерастворимого карбоната кальция:

Ca(OH)2 + CO2 = CaCO3↓ + H2O

Свойства металла после обработки

Основной задачей пассивации является улучшение физико-химических и механических характеристик поверхностного слоя материала, из которого изготовлена деталь. Остальные характеристики более глубоких слоёв сохраняются неизменными. Поэтому после завершения пассивации в поверхностном слое изменяются следующие свойства и характеристики:

- возникает слой с новым химическим составом;

- изменяется антикоррозийная активность (она значительно замедляется);

- улучшаются физические характеристики материала (только поверхностного слоя);

- в отдельных случаях повышается механическая прочность изделия;

- изменяется цвет детали (она приобретает более эстетичную форму);

- повышаются потребительские свойства, и улучшается товарный вид.

Пассивация нержавеющей стали позволяет значительно повысить антикоррозийные свойства и придать готовой детали совершенно другой цвет. Применение хрома или никеля в составе пассивирующего раствора позволяет получить блестящий металлический цвет.

Аналогичным образом изменяются свойства поверхностного слоя цветных металлов. В результате пассивации образуются определённой толщины адсорбционные или фазовые слои. Помещение заготовки из алюминия стимулирует процесс естественной пассивации поверхностного слоя этого металла. При воздействии кислотных растворов защитные свойства поверхностного слоя алюминия увеличиваются.

Изготовление реактора попытка №3

Я решил искать то что было бы более практичным и герметичным. В продуктовом магазине я наткнулся случайно на стеклянную банку с алюминиевой закручивающейся крышкой. Из неё я начал конструировать третий реактор для того что бы усилить крышку на её поверхность я приклеил на силиконовый герметик квадрат из ОСБ именно квадрат так как его удобней держать и крутить. На ту часть крышки которая в банке я также нанёс герметик что бы щёлочь образованная в процессе электролиза точнее её брызги не контактировали с алюминием. В крышке также сделал 3 отверстия два под болты и один под газ. Болты могли коротить через алюминиевый корпус по этому я погрузил их в шланг тем самым изолировав друг от друга. Стыки крышки и ОСБ дополнительно промазал термоклеем.

Реактор версия 3

В качестве электродов я взял 2 медных пластины. Пришло время всё подключать и запускать я залил опять насыщенный водный раствор соли. Подключил зарядное устройство и начал наблюдать за происходящим. Как ни странно газ из трубы не выходил. Я решил чуть подождать но с течением времени ни чего не менялось посчитав что опять нарушена герметичность я стянул всё стяжками но эффекта это также не дало.

Третья версия реактора в работе

Я обратил внимание на то как образуются пузыри газа а точнее их количество. Как мне показалось их было очень мало тогда я решил увеличить мощьность источника питания для этого я взяли три источника питания по 27 вольт и 5 ампер соеденив их вместе в теории должен был получиться ток 27 вольт и 15 ампер

Но по факту блоки даже не запустились просто выключались и включались срабатывала реле защиты.

Дополнительные блоки питания в количестве трёх штук

Так как заменить питание у меня не получилось я решил менять электроды для увеличения выделяемого газа мне нужно было разместить два электрода близко друг от друга но так как ровных медных пластин у меня не было пришлось взять железные. После смены электродов я вернул старый источник питания и запустил электролиз после чего газ всё же начал выделяться.

Выделение газов на трубке

Итак наконец то реактор собран и готов к работе. Газы водород, кислород, хлор выделяются чего я и добивался. Теперь можно этот газ начать обрабатывать но для этого необходимо сконструировать камеру сгорания где бы водород и хлор образовывали хлороводород. Который затем можно растворить в воде и получить соляную кислоту. Надеюсь мой опыт поможет вам если вы также собрались получать соляную кислоту аналогичным образом. Более подробно можно посмотреть в этом видео ролике.

https://youtube.com/watch?v=Ycn-cldja5g

Не забудь подписаться на этот канал поставить лайк и написать комментарий высказав своё мнение о прочитанном.

Получение серной кислоты

Производство серной кислоты в промышленных масштабах было запущено в XV веке, но в то время ее называли “купоросное масло». Если раньше человечество потребляло всего лишь несколько десятков литров серной кислоты, то в современном мире исчисление идет на миллионы тонн в год.

Производство серной кислоты осуществляется промышленным способом, и их существует три:

- Контактный способ.

- Нитрозный способ

- Другие методы

Поговорим подробно о каждом из них.

Контактный способ производства

Контактный способ производства – самый распространенный, и он выполняет следующие задачи:

- Получается продукт, удовлетворяющий потребности максимального количества потребителей.

- Во время производства сокращается вред для окружающей среды.

При контактном способе в качестве сырья используются такие вещества:

- пирит (серный колчедан);

- сера;

- оксид ванадия (это вещество вызывает роль катализатора);

- сероводород;

- сульфиды различных металлов.

Перед запуском процесса производства сырье предварительно подготавливают. Для начала в специальных дробильных установках колчедан подвергается измельчению, что позволяет, благодаря увеличению площади соприкосновения активных веществ, ускорить реакцию. Пирит подвергается очищению: его опускают в большие емкости с водой, в ходе чего пустая порода и всевозможные примеси всплывают на поверхность. В конце процесса их убирают.

Производственную часть разделяют на несколько стадий:

- После дробления колчедан очищают и отправляют в печь – там при температуре до 800 °C происходит его обжиг. По принципу противотока в камеру снизу идет подача воздуха, и это обеспечивает нахождение пирита в подвешенном состоянии. На сегодняшний день, на этот процесс тратится несколько секунд, а вот раньше на обжиг уходило несколько часов. В процессе обжига появляются отходы в виде оксида железа, которые удаляются, и в дальнейшем передаются на предприятия металлургической промышленности. При обжиге выделяются водные пары, газы O2 и SO2. Когда завершится очистка от паров воды и мельчайших примесей, получается чистый оксид серы и кислород.

- На второй стадии под давлением происходит экзотермическая реакция с использованием ванадиевого катализатора. Запуск реакции начинается при достижении температуры 420 °C, но ее могут повысить до 550 °C с целью увеличения эффективности. В процессе реакции идет каталитическое окисление и SO2 становится SO3.

- Суть третьей стадии производства такова: поглощение SO3 в поглотительной башне, в ходе чего образуется олеум H2SO4. В таком виде H2SO4 разливается в специальные емкости (она не вступает в реакция со сталью) и готова ко встрече с конечным потребителем.

В ходе производства, как мы уже говорили выше, образуется много тепловой энергии, которая используется в отопительных целях. Многие предприятия по производству серной кислоты устанавливают паровые турбины, которые использую выбрасываемый пар для вырабатывая дополнительной электроэнергии.

Нитрозный способ получения серной кислоты

Несмотря на преимущества контактного способа производства, при котором получается более концентрированная и чистая серная кислота и олеум, достаточно много H2SO4 получают нитрозным способом. В частности, на суперфосфатных заводах.

Для производства H2SO4 исходным веществом, как в контактном, так и в нитрозном способе выступает сернистый газ. Его получают специально для этих целей посредством сжигания серы или обжигом сернистых металлов.

Переработка сернистого газа в сернистую кислоту заключается в окислении двуокиси серы и присоединении воды. Формула выглядит так:

SO2 + 1|2 O2 + H2O = H2SO4

Но двуокись серы с кислородом не вступает в непосредственную реакцию, поэтому при нитрозном методе окисление сернистого газа осуществляют при помощи окислов азота. Высшие окислы азота (речь идет о двуокиси азота NO2, трехокиси азота NO3) при данном процессе восстанавливаются до окиси азота NO, которая впоследствии опять окисляется кислородом до высших окислов.

Получение серной кислоты нитрозным способом в техническом плане оформлено в виде двух способов:

- Камерного.

- Башенного.

Нитрозный способ имеет ряд достоинств и недостатков.

Недостатки нитрозного способа:

- Получается 75%-ная серная кислота.

- Качество продукции низкое.

- Неполный возврат оксидов азота (добавление HNO3). Их выбросы вредны.

- В кислоте присутствуют железо, оксиды азота и прочие примеси .

Достоинства нитрозного способа:

- Себестоимость процесса более низкая.

- Возможность переработки SO2 на все 100%.

- Простота аппаратурного оформления.

Состав ржавчины

Ржавчина, которая образуется в обычных условиях, является как правило смесью 3 оксидов железа. Они образуются не в один момент и имеют разные физико-механические свойства. Железные оксиды с самого нижнего слоя по направлению к поверхности представляют собой сочетание следующих составляющих:

- Вюстит (оксид железа) — мягкая структура, зависящая от условий, в которых находится металл. Если температура хранение высокая, то этот слой наибольший.

- магнетит (магнитный железняк) – окись-закись железа, обладающая более высокой пористостью, чем вюстидный слой, и меньшей твердостью. Это структура имеет выраженные магнитные свойства.

- Гематит (красный железняк) – обычно это структура красно-серого цвета, твердое абразивное вещество. Гематит обладает более высокой плотностью, разъедает металл и увеличивает коэффициент трения при соприкосновении с поверхностями.

Перед тем, как заняться работами по ликвидации ржавчины, необходимо узнать состав металла, особенно на его поверхности, а также установить условия, которые способствовали ее появлению. Располагая такой информацией, достаточно просто найти оптимальный вариант для удаления оксида железа и выбрать наиболее эффективные средства для борьбы с ржавчиной.

Виды пассивации

Основными и наиболее хорошо отработанными видами пассивации являются:

- химическая;

- электрохимическая.

Химическая

Химическая пассивацияпредполагает применение растворов солей различных металлов.Наиболее эффективно пассивация производится азотной кислотой. Кроме неё для формирования раствора пользуются серной кислотой или лимонной. Для повышения качества процесса в раствор добавляют небольшое количество бихромата натрия. Его количество не превышает 6% от общей массы. Состав раствора подбирается индивидуально и во многом зависит от марки обрабатываемого металла. Например, для пассивации железа применяют соли металлов, растворённые в серной кислоте высокой концентрации.

Сущность химической пассивации заключается в активном притяжении отрицательных ионов, которые присутствуют в растворе, к атомам металла.Это происходит благодаря наличию у них положительного заряда. В результате такой диффузии образуется поверхностный слой.

Для пассивации обязательно проводят предварительную подготовку поверхности изделия. Её тщательно зачищают механическими и химическими методами.От качества этой процедуры зависит конечный результат и надёжность образованной плёнки.Большое значение это имеет при пассивации цветных металлов: латуни, меди, бронзы.

Электрохимическая

Этот вид пассивации основан на принципах, заложенных в технике гальванической обработки изделий. Ускорение обработки осуществляется благодаря воздействию постоянного тока, который протекает через раствор, ускоряя химическую реакцию. Такая пассивация называется электрохимическая.

В состав такой установки кроме ванны, в котором размещают электролит, используется источник постоянного тока, соединительные провода и один электрод. Вторым электродом является сама деталь.Другим вариантом контактов являются один электрод и корпус ванной (она должна быть изготовлена из металла, стойкого к воздействию электролита и электрического тока). На практике применяют электрические установки с относительно невысоким уровнем напряжения. Его величина не превышает 12В.

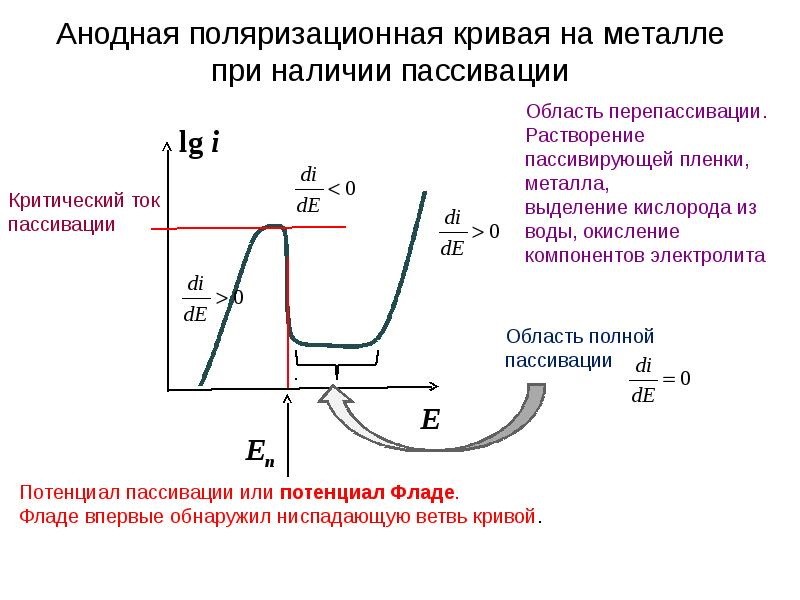

В обоих случаях при включении установки через раствор пропускают электрический ток. Он является стимулятором протекания процесса пассивации на поверхности заготовки. На практике различаю анодную и катодную пассивацию.

При такой пассивации положительный потенциал подается на заготовку, а отрицательный — на корпус ванны. При использовании электрохимического способа защитная пленка образуется быстрее и получается более ровной. Но такая технология дороже химической пассивации, т. к. в ней применяется более сложное оборудование и происходит расход электроэнергии.Под его действием защитная пленка получается равномерной. Именно так формируется плёнка на поверхности медных заготовок. Ток пропускают через растворы с растворёнными в них солями хрома. Именно в них медь приобретает наибольшую стойкость к коррозии.

Важными параметрами в этом процессе является время протекания пассивации, плотность и состав электролита, критическая величина тока пассивации. Эти параметры рассчитаны для различных металлов и приведены в специальных таблицах. На основании этих данных рассчитывают допустимое время обработки.

История появления серной кислоты

Кто из нас хоть раз не слышал о медном купоросе? Так вот, его изучением занимались еще в древности, и в некоторых работах начала новой эры ученые обсуждали происхождение купоросов и их свойства. Купоросы изучали греческий врач Диоскорид, римский исследователь природы Плиний Старший, и в своих трудах они писали о проводимых опытах. В медицинских целях различные вещества-купоросы применял древний лекарь Ибн Сина. Как использовались купоросы в металлургии, говорилось в работах алхимиков Древней Греции Зосимы из Панополиса.

Первейшим способом получения серной кислоты является процесс нагревания алюмокалиевых квасцов, и об этом есть информация в алхимической литературе XIII века. В то время состав квасцов и суть процесса была не известна алхимикам, но уже в XV веке химическим синтезом серной кислоты стали заниматься целенаправленно. Процесс был таковым: алхимики обрабатывали смесь серы и сульфида сурьмы (III) Sb2S3 при нагревании с азотной кислотой.

В средневековые времена в Европе серную кислоту называли «купоросным маслом», но потом название изменилось на купоросную кислоту.

В XVII веке Иоганн Глаубер в результате горения калийной селитры и самородной серы в присутствии водных паров получил серную кислоту. В результате окисления серы селитрой получался оксид серы, вступавший в реакцию с парами воды, и в итоге получалась жидкость маслянистой консистенции. Это было купоросное масло, и это название серной кислоты существует и поныне.

Фармацевт из Лондона Уорд Джошуа в тридцатые годы XVIII века применял данную реакцию для промышленного производства серной кислоты, но в средневековье ее потребление ограничивалось несколькими десятками килограммов. Сфера использования была узкой: для алхимических опытов, очистки драгоценных металлов и в аптекарском деле. Концентрированная серная кислота в небольших объемах использовалась в производстве особых спичек, которые содержали бертолетову соль.

На Руси только лишь в XVII веке появилась купоросная кислота.

В Англии в Бирмингеме Джон Робак в 1746 году адаптировал указанный выше способ получения серной кислоты и запустил производство. При этом он использовал прочные крупные освинцованные камеры, которые были дешевле стеклянных емкостей.

В промышленности этот способ держал позиции почти 200 лет, и в камерах получали 65%-ую серную кислоту.

Через время английский Гловер и французский химик Гей-Люссак усовершенствовали сам процесс, и серная кислота стала получаться с концентрацией 78%. Но для производства, к примеру, красителей такая кислота не подходила.

В начале 19 века были открыты новые способы окисления сернистого газа в серный ангидрид.

Первоначально это делали с применением окислов азота, а потом использовали в качестве катализатора платину. Два этих метода окисления сернистого газа усовершенствовались и дальше. Окисление сернистого газа на платиновых и других катализаторах стало называться контактным способом. А окисление этого газа окислами азота получило название нитрозного способа получения серной кислоты.

Британский торговец уксусной кислотой Перегрин Филипс только лишь в 1831 году запатентовал экономичный процесс для производства оксида серы (VI) и концентрированной серной кислоты, и именно он на сегодняшний день знаком миру как контактный способ ее получения.

Производство суперфосфата началось в 1864 году.

В восьмидесятые годы девятнадцатого века в Европе производство серной кислоты достигло 1 миллиона тонн. Главными производителями стали Германия и Англия, выпускающие 72% от всего объема серной кислоты в мире.

Другие галогены

Кроме хлора, золото также неплохо окисляют и другие элементы седьмой группы таблицы Менделеева. В полной мере сказать о них: «то, в чем растворяется золото» — трудно.

С фтором золото может реагировать по-разному: при прямом синтезе (с температурой 300-400°С) образуется фторид золота III, который в воде немедленно гидролизуется. Он настолько неустойчив, что разлагается даже при воздействии плавиковой (фтороводородной) кислоты, хотя среди фторид-ионов ему должно быть комфортно.

Также действием сильнейших окислителей: фторидов благородных газов (криптона, ксенона) можно получить и фторид золота V. Такой фторид вообще взрывается при контакте с водой.

С бромом дела обстоят несколько проще. Бром в обычных условиях — жидкость, и золото неплохо рассеивается в его растворах, образуя растворимый бромид золота III.

С йодом золото также реагирует при нагревании (до 400°С), образуя йодид золота I (такая степень окисления объясняется меньшей активностью йода по сравнению с другими галогенами).

Таким образом, золото, несомненно, реагирует с галогенами, однако растворяется ли золото в них — спорное утверждение.

Коррозия металлов в серной кислоте

При концентрации серной кислоты около 50 – 55% поверхность железа переходит в пассивное состояние. Далее с повышением температуры и концентрации серной кислоты поверхность железа становится активной (наблюдается коррозия железа в серной кислоте).

В растворах серной кислоты, как и в других кислотах, на скорость коррозии железа большое влияние оказывает природа анионов. Это связано с торможением катодного и анодного процессов и их адсорбцией на поверхности металла.

Я.М. Колотыркин развил представления, что на анодное растворение железа оказывают влияние анионы. Это связано с образование комплекса:

Fe + H2O Fe(OH-)адс. + H+;

Fe(OH-)адс Fe(OH)адс + e-;

Fe(OH)адс + HSO4- →FeSO4 + H2O + e-;

Fe(OH)адс + SO42- → FeSO4 + OH- + e-;

FeSO4 = Fe2+ + SO42-.

Из вышеперечисленных уравнений понятно, что скорость анодного процесса возрастает с увеличением концентрации ионов HSO4- и SO42-. С поверхности железа сульфат ионы вытесняются хлорид ионами, но до определенной концентрации ионов хлора, скорость протекания анодного процесса замедляется.

В 95 – 98% серной кислоте при нормальной температуре хорошей устойчивостью обладают хромистые стали (с содержанием хрома около 17%) с небольшой добавкой молибдена или без него. В таких условиях (при большой концентрации серной кислоты) стоек также алюминий и углеродистые стали. Чистый алюминий (99,5%) более устойчив в серной кислоте, чем его сплавы, в состав которых не входит медь. Скорость коррозии алюминия в серной кислоте (и его сплавов) при повышении температуры с 20°С до 98°С увеличивается с 8 до 24 г/(м2•сут). Коррозионно-стойкие стали в 5-ти или 20-% растворе при температуре кипения серной кислоты устойчивы только в присутствии ингибиторов коррозии.

При обычной температуре в серной кислоте коррозия меди практически не наблюдается. А при повышении температуры до 100°С процесс разрушения интенсифицируется. В 25% растворе серной кислоты, повышенном давлении и температуре близкой к 200°С медь быстро разрушается.

Латунь не обладает коррозионной стойкостью в растворах серной кислоты любых концентраций даже при комнатной температуре. Устойчивость латуней к разрушению в серной кислоте можно только повысить введением в раствор 30% соли CuSO4•5H2O.