Гост 24705-2004 (исо 724:1993) основные нормы взаимозаменяемости. резьба метрическая. основные размеры

Содержание:

- Таблица допустимых нагрузок и веса

- Запускаем Excel – приступаем к расчету болтового соединения!

- Пошаговая схема установки анкерных болтов

- 4.2. Срезные соединения

- Болт испытывает растяжение и кручение, обусловленные затяжкой.

- 5 Срезные соединения

- Популярные книги

- Расчет анкерных болтов при групповой установке

- Детали машин. Расчет и конструирование. Справочник./под ред. Н. С. Ачеркана. Том 1. М.: Машиностроение, 1968, 440 с.

- Как узнать?

- Болт, установленный в отверстие с зазором (рис. 8), нагружен поперечной силой.

- 6 Фрикционные соединения

- Строительные калькуляторы

- Влияние материала болта и гайки на прочность витков резьбы

- Определение величины предварительной затяжки анкерных болтов

Таблица допустимых нагрузок и веса

От размера анкерного болта напрямую зависят такие характеристики, как допустимые нагрузки, вес и разрывное воздействие. Ниже следует таблица, по которой можно определить эти параметры.

| Диаметр анкерного болта, мм | М6 | М8 | М10 | М12 | М16 | М20 | |

| Бетон М250 (В20) без трещин |

Расчетное усилие на вырыв, кН | 4,2 | 6 | 10,7 | 13,3 | 23,3 | 33,3 |

| Расчетное усилие на срез, кН | 4 | 7,3 | 11,6 | 16,8 | 31,4 | 49 | |

| Допустимая нагрузка, кг | 428 | 612 | 1092 | 1357 | 2377 | 3398 | |

| Бетон М250 (В20) с трещинами | Расчетное усилие на вырыв, кН | 2,2 | 3,3 | 6 | 8 | 16,7 | 20 |

| Расчетное усилие на срез, кН | 4 | 7,3 | 11,6 | 16,8 | 31,4 | 49 | |

| Допустимая нагрузка, кг | 224 | 337 | 612 | 816 | 1704 | 2041 |

Запускаем Excel – приступаем к расчету болтового соединения!

Итак, приступим непосредственно к расчетам. На рисунке, расположенном ниже, представлен общий вид листа Excel с программой для расчета болтового соединения.

В левой таблице в бирюзовых и светло-зеленых ячейках записываем исходные данные. В правой таблице в светло-желтых ячейках считываем промежуточные и окончательные результаты расчетов.

Общий список исходных данных содержит двадцать значений.

При наведении курсором мыши на ячейки для записи значений исходных параметров «всплывают» подсказки, разнообразные таблицы, рекомендации позволяющие облегчить определение этих значений. Вам не придется «рыскать» по справочникам или каким-то иным источникам информации. Вся необходимая информация для заполнения таблицы исходных данных – в примечаниях к ячейкам!

Одно важное замечание: при задании усилия в болте от предварительной затяжки в ячейке D23 необходимо контролировать значение в ячейке J29 — оно не должно превышать 80%!

Общий список результатов расчетов содержит двадцать семь значений.

При наведении курсором мыши на ячейки с результатами расчетов, в примечаниях увидите формулы, по которым и был выполнен расчет.

В примере, показанном на рисунках, произведен расчет болтового соединения двух стальных деталей (например, фланцев) толщиной по 80 мм каждая при помощи высокопрочного болта М24 х 200 ГОСТ22353-77 из стали 40Х «селект» с использованием шайб 24 ГОСТ22355-77.

В результатах расчета вы видите, что для того, что бы создать усилие в болте от предварительной затяжки 24400 кг (ячейка D23) необходимо на ключе создать момент 114,4 кг х м (ячейка J24)!

Болт разрушится без приложения внешней нагрузки, если создать усилие от предварительной затяжки 31289 кг (ячейка J27).

При создании усилия в болте от предварительной затяжки 28691 кг (ячейка J26) раскрытие стыка и разрушение болта произойдут одновременно при действии максимальной внешней нагрузки величиной 27138 кг (ячейка J30).

И последнее и самое главное — рассмотренное болтовое соединение способно воспринимать внешние нагрузки растягивающего характера до 27138 кг (ячейка J30) из условия нераскрытия стыка.

Будут вопросы, замечания, предложения — пишите.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

ОСТАЛЬНЫМ можно скачать просто так… — никаких паролей нет!

Ссылка на скачивание файла: raschet-stalnogo-boltovogo-soyedineniya-na-rastyazheniye (xls 1,43 МB).

Пошаговая схема установки анкерных болтов

Даже если при выборе анкерного болта учтены размеры и масса объекта, который будет установлен с помощью данного крепежного элемента, в случае неправильного монтажа он не выдержит оказываемой на него нагрузки. Чтобы анкер был закреплен надежно, при его установке необходимо соблюдать ряд правил.

Монтаж анкерного крепежа проводится пошагово следующим образом:

- В основании, на которое будет устанавливаться объект, нужно просверлить отверстие такого диаметра, чтобы втулка анкера входила в него плотно. Чтобы не ошибиться с размерами отверстия, следует посмотреть в таблице, каков диаметр отверстия для конкретного анкера. Отверстие проделывают перфоратором или ручным инструментом типа бура.

- Отверстие, которое высверлено в стене или потолке, необходимо очистить от кусков рассверленного основания, попавших внутрь, так как скопившаяся в глубине отверстия пыль не даст углубить анкер на всю длину. Сделать это можно с помощью спринцовки, пылесоса или миниатюрного ершика. При установке анкера в очищенное отверстие повышается надежность монтажа.

- После того как отверстие тщательно освобождено от мусора, устанавливают анкерный болт. Отдельные специалисты рекомендуют монтировать анкер с уже зафиксированным на нем объектом, однако, выполнять работу таким образом неудобно. Есть еще один вариант, который позволяет выполнить эту процедуру с должным результатом. Установив анкер на нем затягивают гайку до тех пор, пока распорная втулка, разжимаясь не зафиксирует крепеж. После установки болта и проверки надежности его фиксации с него скручивают гайку и на свободный резьбовой конец подвешивают предмет. Затем его фиксируют гайкой с шайбой и еще раз проверяют качество монтажа.

Склоняясь к выбору в качестве крепежных элементов анкерных болтов, следует учитывать, что анкера различаются друг от друга как по типу фиксации, так и по размерам, предельной нагрузке, классу прочности, функциональным особенностям. Чтобы выбрать крепеж правильно, необходимо ориентироваться на задачу, для решения которой крепеж предназначен, а также учитывать особенности материала основания, так как от этого в не меньшей степени завит прочность крепления.

Предыдущая запись Болт крепления суппорта Газели

Следующая запись В каком порядке затягивать болты ГБЦ: инструкция

4.2. Срезные соединения

4.2.1. При действии продольной

силы, проходящей через центр тяжести соединения, распределение этой силы между

болтами следует принимать равномерным. При действии на соединение изгибающего

момента распределение усилий между болтами следует принимать пропорционально

расстояниям от центра тяжести соединения до рассматриваемого болта (при

треугольных эпюрах распределения усилий между болтами, рис. 2).

Рис. 2

4.2.2. Болты, работающие на срез от

одновременного действия продольной силы и изгибающего момента, необходимо

проверять на равнодействующее усилие.

4.2.3. Расчетное

усилие (кН), которое может бить воспринято одним болтом, следует определять по

формулам:

на срез —

Nbs = 0,1·Rbs·γb1·A·nb,(4)

на смятие —

Nbp

= 0,1·Rbp·γb1·γb2·γ(t)·ab,(5)

Обозначения, принятые в формулах (4, 5):

γb1 —

коэффициент условий работы, учитывающий не одновременность включения болтов в

работу, который следует принимать по табл. 4;

γb2 —

коэффициент условие работы, учитывающий расстояния вдоль усилия от края

элемента до центра ближайшего отверстия и между центрами отверстий, который

следует принимать по табл. 5;

A = nd2/4 — расчетная площадь, сечения стержня болта, см2;

nb — число

расчетных срезов одного болта;

γ(t) — коэффициент,

учитывающий толщину соединяемых элементов, определяемый

(6)

t — наименьшая суммарная толщина элементов, снимаемых в

одном направлении;

db —

номинальный наружный диаметр стержня болта, см.

Таблица 4

|

характеристика соединения |

Коэффициент условий |

|

Одноболтовое в расчетах на срез и |

1,0 |

|

Многоболтовое в расчетах на срез |

0,9 |

Таблица 5

|

характеристика соединения |

Коэффициент условий |

|

Одноболтовое и многоболтовое в |

|

|

при 1,5d |

0,25 a/d+0,5 |

|

при a ≥ |

1,25 |

Примечание. Расстояние b должно быть больше расстояния a по

крайней мере на 0,5d. В противном

случае a = b-0,5d.

Расчетные усилия, которые

могут быть восприняты одним болтом многоболтового соединения на срез с одной плоскостью

среза, приведены в .

Расчетные усилия, которые могут быть

восприняты одним болтом М24 многоболтового соединения на смятие (при Rbp = 1,48·Run, а = 2d; b

= 2,5d), приведены в .

4.2.4. Количество n болтов в соединении при действии продольной силы N (кН) следует определять по формуле

(7)

где Qb — меньшее из расчетный усилий для одного болта Nbs и Nbp, вычисленных согласно требованиям настоящих рекомендаций.

4.2.5. Возникающие при работе соединений

перемещения смятия каждого элемента и от действия нормативных нагрузок следует

определять:

а) при Nbp≤ Nbs — по табл. 6.

|

Расчетное |

Перемещения |

||||

|

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

|

|

0,94 Run |

1,0 |

0,8 |

0,75 |

0,7 |

0,65 |

|

1,17 Run |

1,75 |

1,4 |

1,1 |

0,9 |

0,75 |

|

1,48 Run |

3,0 |

2,4 |

2,0 |

1,6 |

1,35 |

|

1,58 Run |

3,5 |

2,8 |

2,3 |

1,9 |

1,6 |

Обозначения, принятые в табл.

6:

Qрасч. —

сила, действующая на соединение от расчетных нагрузок;

Qнорм. — то

же от нормативных нагрузок.

Примечание. При определении перемещений

смятия каждого соединяемого элемента для промежуточных значений K= Qрасч/Qнорм

допускается линейная интерполяция.

Допускается принимать величины

перемещений смятия каждого соединяемого элемента u, от действия нормативных нагрузок меньше приведенных

в табл. 6, при этом расчетные сопротивления одноболтовых соединений смятию

следует определять по формуле

Rbp = K·f·Run,(8)

где f

— коэффициент, равна

f = 1,08×u — при 0 < u

≤ 0,8 мм,(9)

f = 0,57+0,4×u-0,032×u2 — при 0,8 < u≤ 3,8 мм(10)

Коэффициент f в зависимости от перемещений смятия каждого соединения элемента u приведен в ;

б) при Nbs < Nbp— по формулам 9, 10 и по ; заменяя в формуле () Nbp

на Nbs.

4.2.6. Прочность элементов, ослабленных

отверстиями в срезных соединениях, следует проверять с учетом полного

ослабления сечений отверстиями.

Болт испытывает растяжение и кручение, обусловленные затяжкой.

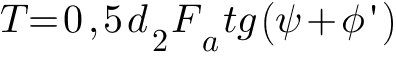

Крутящий момент, возникающий в опасном поперечном сечении болта, равен моменту Т в резьбе, определяемому по формуле

Эквивалентное напряжение в болте, в опасном поперечном сечении которого возникают продольная сила, равная усилию F затяжки, и крутящий момент T, равный моменту в резьбе, определим по гипотезе энергии формоизменения:

σekvσpτk

Подставим в формулу значение крутящего момента из формулы

Принимая для стандартных стальных болтов с метрической резьбой ψ=2°30′, d2/d1=1,2 и f=0,15 чему соответствует ψ=8°40′, окончательно получим

σekv≈1,3σp

Следовательно, болт, работающий одновременно на растяжение и кручение, можно рассчитывать только на растяжение по допускаемому напряжению на растяжение, уменьшенному в 1,3 раза, или по расчетной силе, увеличенной по сравнению с силой, растягивающей болт, в 1,3 раза.

Таким образом, проектный расчет болта в этом случае рекомендуется производить по формуле

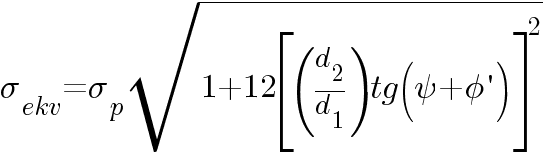

Аналогичное решение рекомендуется для болтов, нагруженных осевыми растягивающими силами и испытывающих кручение от подтягивания гаек под нагрузкой. Такое нагружение имеет место в винтовых стяжках (рис. 2).

5 Срезные соединения

5.1 При действии продольной силы, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. При действии на соединение изгибающего момента распределение усилий между болтами следует принимать пропорционально расстояниям от центра тяжести соединения до оси рассматриваемого болта (при треугольных эпюрах распределения усилий между болтами).

5.2 Болты, работающие на срез от одновременного действия продольной силы и изгибающего момента, необходимо проверять на равнодействующее усилие.

5.3 Расчетное усилие, которое может быть воспринято одним болтом, следует определять по формулам:

на срез — Nbs = Rbs · γbs · Ab · ns ()

на смятие — Nbp = Rbp · γ1 · γ2 · Σt · db ()

Rbs — принимается по табл. ;

Rbp — принимается по табл. ;

γbs, γ1 — коэффициенты условий работы соединения, зависящие от разности номинальных диаметров отверстий и болтов δ и принимаемые равными:

γbs — 0,9 — при δ = 1,0 — 3,0 мм,

,0 — при δ ≤ 0,3 мм;

γ1 — 0,90 — при δ = 3,0 мм,

,95 — приδ = 2,0 мм,

,00 — при δ = 1,0 мм,

,05 — при δ ≤ 0,3 мм;

γ2 — коэффициент условий работы соединения, зависящий от расстояний между центрами отверстий и от края элемента до центра ближайшего отверстия и принимаемый по табл. ;

Ab — площадь сечения болта;

ns — число расчетных срезов одного болта;

Σt — наименьшая суммарная толщина элементов, сминаемых в одном направлении;

db — номинальный диаметр болта.

|

Расстояние b между центрами отверстий |

Расстояние а от края элемента до центра ближайшего отверстия |

Коэффициент условий работы соединения γ2 |

|

2,0do ≤ b < 2,5do |

1,5do ≤ a < 2,0do |

0,90 |

|

2,5do ≤ b < 3,0do |

2,0do ≤ a < 2,5do |

0,95 |

|

3,0do ≤ b < 3,5do |

2,5do ≤ a < 3,0do |

1,00 |

|

b ≥ 3,5do |

а ≥ 3,0do |

1,05 |

|

do — номинальный диаметр отверстия |

В многорядных (вдоль усилия) соединениях при значениях расстояний b, промежуточных между указанными в табл. , коэффициент γ2 следует определять линейной интерполяцией.

5.4 Количество n болтов в соединении при действии продольной силы N следует определять по формуле

()

Nmin — меньшее из значений расчетных усилий Nbs и Nbp для одного болта, вычисленных по формулам () и ().

5.5 В креплениях одного элемента к другому через прокладки, а также в креплениях с односторонней накладкой количество болтов должно быть увеличено против расчета на 10 %.

5.6 Расчет на прочность соединяемых элементов, ослабленных отверстиями под болты, следует выполнять с учетом полного ослабления сечений отверстиями.

Популярные книги

-

Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин и др; Под общ. ред. В. Г…

55 027 просмотров | -

Бруштейн Б. Е. и Дементьев В. И. Токарное дело. Учебник для проф.-техн. училищ. Изд. 6-е, переработ…

36 908 просмотров | -

Технология резиновых изделий: Учеб. пособие для вузов/ Ю. О. Аверко-Антонович, Р. Я. Омельченко, Н…

36 760 просмотров | -

Металлорежущие станки (альбом общих видов, кинематических схем и узлов). Кучер А. М., Киватицкий М…

33 416 просмотров | -

Эрдеди А. А. Техническая механика: Теоретическая механика. Сопротивление материалов: Учеб. для машин…

28 683 просмотра |

Расчет анкерных болтов при групповой установке

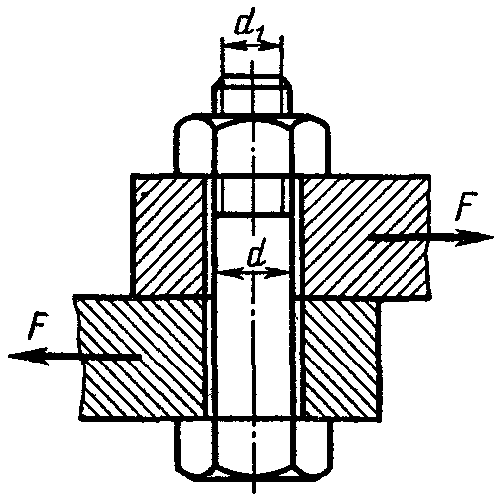

При групповой установке болтов для крепления оборудования (рис.1) величина расчетной нагрузки Р, приходящаяся на один болт, должна определяться для наиболее нагруженного болта по формуле:

где N — расчетная нормальная сила; М — расчетный изгибающий момент; n — общее количество болтов; y1 — расстояние от оси поворота до наиболее удаленного болта в растянутой зоне стыка; yi — расстояние от оси поворота до i-го болта, при этом учитываются как растянутые, так и сжатые болты.

Рис. 1. Расчетная схема определения усилий при групповой установке болтов для крепления технологического оборудования

Ось поворота, допускается принимать проходящей через центр тяжести опорной поверхности оборудования.

Для сквозных стальных колонн, имеющих раздельные базы, величину расчетной растягивающей нагрузки, приходящейся на один болт, следует определять по формуле:

где М и N — изгибающий момент и продольная сила в сквозной колонне на уровне верха фундамента; h — расстояние между осями ветвей колонны; n — количество болтов крепления ветви колонны; в — расстояние от центра тяжести сечения колонны до оси сжатой ветви.

Для баз стальных колонн сплошного типа (рис. 2) величину расчетной нагрузки, приходящейся на один растянутый болт, следует определять по формуле:

где N — продольная сила в колонне; Rв — расчетное сопротивление бетона фундамента осевому сжатию, принимается в зависимости от класса бетона по табл. 6; n — количество растянутых болтов, расположенных с одной стороны базы колонны; вs — ширина опорной плиты базы колонны; x — высота сжатой зоны бетона под опорной плитой базы колонны, определяется по формуле:

где la — расстояние от равнодействующей усилий в растянутых болтах до противоположной грани плиты; С — расстояние от оси колонны до оси болта; е— эксцентриситет приложения нагрузки.

Рис. 2. Расчетная схема усилий в опорном сечении для стальных колонн сплошного типа

Таблица 6

Высота сжатой зоны х ограничивается условием:

В формулах Rв и Rва в МПа.

В тех случаях когда х > xR la, следует повысить класс бетона фундамента либо увеличить опорную плиту, либо предусмотреть косвенное армирование.

Детали машин. Расчет и конструирование. Справочник./под ред. Н. С. Ачеркана. Том 1. М.: Машиностроение, 1968, 440 с.

Со времени выхода второго издания книги «Детали машин. Сборник материалов по расчету и конструированию» прошло пятнадцать лет. Естественно, что при современных темпах развития теории и практики машиностроения некоторая часть материалов, отвечавших уровню развития науки и техники 1952—1953 гг., к настоящему времени в большей или меньшей части устарела и потребовала поэтому обновления или замены.

В соответствии с этим некоторые главы или параграфы книги написаны заново, например главы «Разъемные соединения» (общая часть), «Резьбовые соединения», «Валы и оси», «Муфты», «Подшипники скольжения», «Подшипники качения», «Уплотнения»-. Добавлены главы «Корпусные детали станков» и «Корпусные детали кузнечно-прессовых машин», параграф «Гибкие проволочные валы».

Радикально обновлены и важные для работы конструктора материалы, связанные с ГОСТами. Среди последних много замененных и впервые введенных за эти пятнадцать лет. Необходимость этого видна хотя бы из того, что для второго издания «Деталей машин» были использованы ГОСТы до 6402—52, а к концу 1966 г. общее число ГОСТов превысило 12 300. Это отразилось на материале третьего издания справочника не только формально, в виде замены многих ГОСТов новыми, но и по существу — на рекомендуемых нормативах, технических требованиях, конструкциях, отчасти и методах расчета, поскольку каждая замена ГОСТа является следствием и выражением научного и технического прогресса в соответствующей области нашего народного хозяйства. Точно так же ГОСТы, вводимые впервые, констатируют то положение, что практически применяемые нормативы, технические условия или требования, конструкции, методы расчета, рекомендации успешно выдержали «проверку временем» и достигли такого уровня зрелости, что конструктор не только может, но и обязан руководствоваться ими в своей практической работе.

Как узнать?

Главные параметры для измерения размеров креплений — это длина, толщина и высота. Чтобы определить данные параметры, нужно сначала визуально понять, какой тип болта имеется. Диаметр крепежа можно измерить с помощью штангенциркуля или шаблонной линейки. Измерение точности проводится комплектом калибровки ПР-НЕ — проход-не проход, то есть одна составляющая навинчивается на анкер, вторая – нет. Длина также измеряется штангенциркулем или линейкой.

Измерения винтов имеют обозначения:

- М — резьба;

- D — размер диаметра резьбы;

- P — шаг резьбы;

- L —размер болта (длина).

Диаметр резьбы измеряется аналогично измерению параметров болта. Диаметр резьбы гаек определить сложнее. Обычно маркировка характеризует наружный диаметр болта, который будет ввинчиваться в гайку, то есть отверстие гайки будет меньше. Точность диаметра можно измерить также с помощью набора ПР-НЕ. Здесь стоит помнить о том, что размер гайки может быть уменьшенным, нормальным и увеличенным.

Во время стройки соединение конструкций в основном происходит при помощи болтовых соединений. Главное их преимущество — это несложный монтаж, особенно если брать для сравнения сварочные соединения. Формулы, применяющиеся для подсчета соединения на разрыв, зависят от материала основания (бетон, сталь, растворы и комбинации материалов).

Главное условие установки крепежей — это выдержка болтами общей конструкции. Самая высокая несущая способность у анкеров из легирующей стали повешенного качества. Сила дополнительных воздействий может быть динамической, статической и максимальной. Масса дополнительной нагрузки не превышает 25% от силы разрыва стержня болта.

Способ крепления болтами стал очень популярным в современном мире

Опираясь на все характеристики, можно выделить моменты, на которые стоит обратить особое внимание при выборе:

- сфера деятельности, где будет применяться крепление;

- конструкция головки;

- используемый материал;

- прочность;

- есть ли дополнительное защитное покрытие;

- маркировка по ГОСТ.

В следующем видео вас ждет дополнительная информация о классах прочности в маркировке болтов.

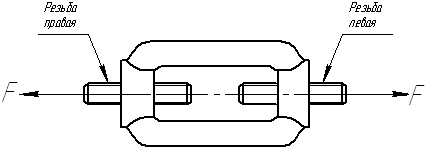

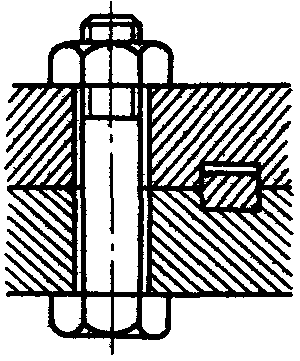

Болт, установленный в отверстие с зазором (рис. 8), нагружен поперечной силой.

В этом случае болт затягивается такой силой затяжки F3, чтобы возникающая при этом сила трения Fƒ на поверхности стыка соединяемых деталей была не меньше внешней сдвигающей поперечной силы F. В результате этого болт работает на растяжение от силы F3. Необходимую силу затяжки болта определяют из условия

ƒƒ=0,15…0,2

Проектный расчет болта в этом случае производят с учетом 20%-ного запаса от сдвига деталей и с учетом крутящего момента при затяжке болта см. формулу

Для уменьшения диаметра болта, установленного в отверстии с зазором и нагруженного поперечной силой, применяют различные устройства, разгружающие болт от восприятия поперечных сил, например разгрузочную втулку (рис. 9), шпонку (рис. 10), штифт и т. д. При использовании разгрузочного устройства диаметр болта обычно принимают конструктивно.

6 Фрикционные соединения

6.1 Фрикционные соединения следует рассчитывать в предположении передачи действующих в стыках и прикреплениях усилий через трение, возникающее по соприкасающимся плоскостям соединяемых элементов от натяжения болтов на расчетное усилие.

6.2 При действии продольной силы, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. При действии на соединение изгибающего момента, распределение усилий между болтами следует принимать равномерным (при прямоугольных эпюрах распределения усилий между болтами).

6.3 Расчетное усилие Qbh, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним болтом, следует определять по формуле

()

μ — коэффициент трения, принимаемый по табл. ;

γh — коэффициент надежности, принимаемый по табл. ,

γb — коэффициент условий работы соединения, зависящий от количества болтов n, необходимых для восприятия расчетного усилия, принимаемый равным:

,8 при n < 5,

,9 при 5 ≤ n < 10,

,0 при n ≥ 10;

p — усилие предварительного натяжения болтов, определяемое по формуле

p= Rbh · Abn, ()

Rbh — расчетное сопротивление растяжению высокопрочных болтов при их предварительном натяжении;

Abn — площадь сечения болта нетто

Rbh = 0,7Rbun.()

Таблица 6

|

Коэффициент трения, μ |

Коэффициенты γh при нагрузке и при разности номинальных диаметров отверстий и болтов δ, мм |

||

|

динамической и при δ = 3 ÷ 6; статической и при δ = 5 ÷ 6 |

динамической и при δ = 1; статической и при δ = 1 ÷ 4 |

||

|

1 Дробеметный, дробеструйный или пескоструйный двух поверхностей без консервации |

0,58 |

1,35 |

1,12 |

|

2 То же, с консервацией (металлизацией распылением цинка или алюминия) |

0,50 |

1,35 |

1,12 |

|

3 Газопламенный двух поверхностей без консервации |

0,42 |

1,35 |

1,12 |

|

4 Дробеметный, дробеструйный или пескоструйный одной поверхности, стальными щетками — другой поверхности |

0,42 |

1,35 |

1,12 |

|

5 Стальными щетками двух поверхностей без консервации |

0,35 |

1,35 |

1,17 |

|

6 Без обработки или с консервацией грунтом |

0,25 |

1,70 |

1,30 |

|

7 Окрашенные поверхности |

0,18 |

1,70 |

1,30 |

После дробеметной, дробеструйной или пескоструйной обработки контактных поверхностей на заводе-изготовителе металлоконструкций, повторную обработку на монтаже допускается производить стальными щетками по истечении не более 12 месяцев. При этом расчетное значение коэффициента трения принимается равным μ = 0,42, γh — как для газопламенного способа очистки.

Для конструкций с цинковым покрытием из расплава, с последующей очисткой на монтаже стальными щетками, расчетное значение коэффициента трения принимается равным μ = 0,35, γh — как для способа очистки стальными щетками.

6.4 Количество n болтов в соединении при действии продольной силы N следует определять по формуле

()

nf — количество поверхностей трения соединяемых элементов.

6.5 Расчет на прочность соединяемых элементов, ослабленных отверстиями под болты, следует выполнять с учетом того, что половина усилия, приходящегося на каждый болт в рассматриваемом сечении, уже передана силами трения. При этом проверку ослабленных сечений следует производить: при динамических нагрузках — по площади сечения нетто An, при статических нагрузках — по площади сечения брутто A при An≥ 0,85А либо по условной площади Ас = 1,18Ап при Аn < 0,85А.

6.6 Расчет на выносливость фрикционных соединений следует выполнять в соответствии с требованиями п. 9.2 СНиП II-23-81*, относя эти элементы к I-й группе конструкций (табл. ).

6.7 В двухсрезных фрикционных соединениях, воспринимающих статические нагрузки, допускается применение в средних элементах увеличенных до dон < dос ≤ 1,3dон или овальных отверстий с большой осью овала до 2,5dон, при этом расчетное усилие Qbhследует определять по формуле

()

γF — коэффициент, зависящий от формы и размеров отверстий, принимаемый равным:

,87 — при doc ≤ 1,3dон или овальных отверстий с большой осью овала до 1,45dон;

,70 — при овальных отверстиях с большой осью овала до 2,5dон;

γδ — коэффициент, зависящий от толщины накладок в двухсрезных соединениях, принимаемый равным:

,0 — при толщине накладок t ≥ 0,7dон,

,95 — при 0,6dон ≤ t < 0,7dон,

,84 — при 0,4dон ≤ t < 0,6dон;

dон — номинальный диаметр отверстий в накладках;

doc — номинальный диаметр отверстий в средних элементах.

Строительные калькуляторы

Общестроительные работы

Материал на армопояс

Расчет бетона на лестницу

Калькулятор опалубки перекрытия

Калькулятор отмостки

Калькулятор твердения бетона

Калькулятор бетона на ленточный фундамент

Калькулятор количества блока

Калькулятор арматурной сетки

Калькулятор арматуры

Расчет забора из профнастила

Расчет расхода химического анкера

Расчет раствора

Расчет кирпича на кладку

Нагрузки

Расчет вала на кручение

Эпюры нормальных и касательных напряжений

Расчет на опрокидывание

Калькулятор фермы

Калькулятор ветровой нагрузки

Калькулятор балки

Калькулятор снеговой и ветровой нагрузки

Сбор нагрузок онлайн

Расчет нагрузки на фундамент

Расчет балки на прочность

Расчет балки на прогиб

Расчет растянутых элементов

Расчет стойки

Металл

Расчет металлической лестницы на тетивах

Расчет металлического каркаса

Расчет болтового соединения

Расчет металлической лестницы

Сортамент металлопроката

Стык двутавровых балок

Минимальное расстояние между болтами

Расчет массы металла

Калькулятор массы метизов

Железобетон

Расчет железобетонной колонны

Расчет фундаментной плиты

Расчет железобетонной балки

Дерево

Калькулятор стропил

Расчет количества и объема досок

Расчет деревянной балки онлайн

Инженерные коммуникации

Аэродинамический расчет

Калькулятор площади воздуховодов

Гидравлический расчет трубопровода

Расчет скорости воды, воздуха, газа

Расчет продухов

Расчет диаметра газопровода онлайн

Расчет высоты дымохода онлайн

Расчет водосточной системы

Расчет системы вентиляции

Отделка

Калькулятор штукатурки стен

Калькулятор стяжки пола

Калькулятор плитки на пол

Расчет площади стен

Онлайн расчет краски

Расчет плитки, краски, обоев и штукатурки

Расчет размеров

Геометрические характеристики

Калькулятор сферы

Калькулятор объема цилиндра

Калькулятор винтовой лестницы

Расчет площади крыши

Расчет кубатуры

Коэффициент линейного расширения

Калькулятор площади

Теплотехника

Расчет точки росы онлайн

Расчет секций радиатора онлайн

Расчет теплопотерь дома онлайн

Теплотехнический расчет

Электрика

Калькулятор сечения кабеля

Расчет мощности кондиционера

Расчет освещенности помещения

Прочее

Калькулятор линейной и угловой скоростей

Расстояние между точками

Линейная интерполяция

Калькулятор кредитов

Калькулятор единиц измерения

Калькулятор градусов и минут

Калькулятор уклонов

Влияние материала болта и гайки на прочность витков резьбы

Соотношение механических характеристик материалов болта и гайки существенно влияет на процесс деформирования и характер разрушения витков резьбы, поэтому несущая способность соединений при разных отношениях σв, б/σв, г значительно различается, даже для материалов болта и гайки с одинаковыми модулями упругости.

На рис. 2 показаны кривые изменения нагрузки, разрушающей резьбу М24х1соединений, в зависимости от отношения H/d при различной прочности шпилек из сталей 30ХГСА (линии 1 и 2) и 45 (линии 3, 4, и 5). Материал гаек — сталь 45 (σв = 680 МПа). Видно, что, увеличивая предел прочности шпилек от 740 до 1660 МПа (), можно более чем в 2 раза повысить несущую способность резьбы соединения. Это обстоятельство, объясняемое улучшением условий деформирования витков гайки (смещением нагрузки к основанию витков гайки), следует учитывать при проектировании и изготовлении соединений литых, кованых или штампованных корпусов из пластичных и, как правило, малопрочных низкоуглеродистых сталей (например, соединения корпусов сосудов и аппаратов высокого давления фланцами и др.).

Срез витков шпильки или болта

Отметим, что при σв, б≈σв, г наблюдается срез витков шпильки; прочность соединения в этом случае невелика (кривая 4 на рис. 2).

Смятие витков резьбы

При σв,б≈(1,3 … 1,8)σв,г соединение разрушается вследствие пластического изгиба витков (смятия); при этом нередко происходит выламывание витков одной из деталей. Несущая способность соединения в таком случае значительно выше, чем при разрушении от среза витков шпильки. Отсюда следует важный практический вывод: для более полного использования механических характеристик гаек (корпусных деталей) необходимо применять болты (шпильки) из материала с σв,б≥1,3σв,г. При больших диаметрах резьбы (d>24 мм) наблюдается одновременное выламывание витков болта и гайки в результате пластического изгиба.

Срез витков гайки: наибольшая прочность

При σв,б>2σв,г соединения разрушаются, как правило, в результате среза витков гайки; прочность при этом наибольшая (кривая 1 на рис. 2). На рис. 3 показаны схемы деформации витков (рисунки шлифов) соединений стальных болтов М16 (σв,б = 880 МПа) с гайками из стали (σв,г = 435 МПа) при ступенчатом нагружении до разрушения. Согласно зависимостям, показывающим изменение относительной деформации соединения (по резьбовой части), небольшие пластические деформации в резьбе появляются уже при напряжениях, составляющих 40% разрушающих. Интенсивный рост пластических деформаций начинается при напряжениях σ = (0,7…0,9) σт; разрушение носит очень резкий характер и сопровождается повышением температуры в соединении до 60°С.

Если стальные шпильки свинчены с корпусами из легких материалов, например из алюминиевых и магниевых сплавов, то несущая способность резьбы таких соединений также возрастает при увеличении прочности материала шпилек.

Определение величины предварительной затяжки анкерных болтов

Анкеры затягивают в соответствии с величиной предварительной затяжки F. При динамических нагрузках на болт этот параметр принимается равным 1,1P, при статических – 0,75P. P – это расчетная нагрузка, действующая на крепеж, формула расчета которой была приведена в предыдущем разделе.

Если затяжка болта производится стандартным ручным инструментом при его монтаже в стальную колонну или подобные конструкции, то величину предварительной затяжки анкерных болтов рассчитывают с учетом предельного усилия, оказываемого на крепежный элемент. Чем производится монтаж анкеров, можно узнать в приложении 8 Пособия к СНиП 2.09.03-85.