Гост 30362.1-96 (исо 6022-81) гидроприводы объемные. гидроцилиндры с односторонним штоком на номинальное давление 25 мпа. присоединительные размеры

Содержание:

- 3.1 Определение диаметров всасывающего, напорного и сливного трубопроводов

- 3.2 Определение общих потерь давления, давления и подачи насоса, уточнение выбора насоса

- Основные характеристики

- Условное обозначение

- Стандарты для гидроцилиндров

- Двухсторонний гидроцилиндр, устройство

- Гидроцилиндры на заказ

- Теоретическое усилие цилиндров двустороннего действия в таблице (H)

- Тепловой расчет гидропривода

- 1.2 Проектирование и выбор гидроцилиндра

- Выбор гидроаппаратуры и вспомогательных элементов гидропривода

- 1.1 Определение диаметра поршня и штока гидроцилиндра

- Определение скорости рабочего и холостого хода, времени двойного хода поршня со штоком цилиндра

3.1 Определение диаметров всасывающего, напорного и сливного трубопроводов

Скорости в линиях принимаем:

для всасывающего трубопровода u=1,6 м/с;

для сливного трубопровода u=2 м/с;

для напорного трубопровода u=3,2 м/с (при р

Зная расход Q (расход жидкости во всасывающей, напорной и сливной линиях), диаметр трубопровода определяется по формуле (14):

, (14)

где u — скорость движения рабочей жидкости.

Для всасывающей линии внутренний диаметр трубопровода равен:

dвс==31,97 мм

Для сливной линии:

Qсл=Qном× (F/ (F-f)) (15), F= D2/4=3,14×0,1252/4=0,012266 ì2

f=pd2/4=3,14×0,036/4=0,001 м2

Qсл=54,9× (0,012266/ (0,012266-0,001)) =77×,09=83,8 л/мин

Определяем диаметр трубы сливной линии:

dсл==29,83 мм

Для напорной линии:

Qн=Qвс=56 мм (16)

dн==22,6 мм.

Толщину стенок трубопровода можно определить по формуле (17):

, (17)

где — максимальное давление в гидросистеме;

d — внутренний диаметр трубопровода;

=6 — коэффициент безопасности;

— предел прочности на растяжение материала трубопровода, принимаем материал медь, для которой =250 МПа.

Толщину стенок трубопровода всасывающей линии, при максимальном давлении:

dвс==1,44.

Толщина стенок трубопровода напорной линии, при максимальном давлении:

dн==1,017 мм.

Выбираем толщину трубопровода напорной линии 0,8 мм.

Толщина стенок трубопровода сливной линии, при максимальном давлении:

dсл==1,34 мм.

По ГОСТ 617-90 выбираем стандартные наружные и внутренние диаметры труб:

Dнарвс=dвс+2dвс=23+2×1,5=26 мм

Dнарсл=dсл+2dсл =34+2×2=36 мм

Dнарн=dн+2dн =21,9+2×1,5=34 мм

При определении диаметров трубопроводов, производим уточненный расчет скорости рабочей жидкости по формуле (18):

. (18)

Для всасывающей линии:

uвс==1,41 м/с

Для напорной линии:

uн==3,09м/с

Для сливной линии:

uсл==1,85 м/с

3.2 Определение общих потерь давления, давления и подачи насоса, уточнение выбора насоса

Плотность масла при рабочей температуре можно определить по формуле:

rt= (19)

где r — плотность масла, кг/м3;

Dt — изменение температуры, °С;

b1 — коэффициент температурного расширения жидкости (для минеральных масел). b1=7×10-4), °C-1

rt= =879,4 кг/м3

Кинематический коэффициент вязкости nр при р=3,75 МПа определяется по формуле (20):

nр= (1+0,03р) ×n (20), nр= (1+0,03×3,75) ×21=23,78мм2/с

Коэффициенты сопротивления по длине трубопровода λ определяется в зависимости от режима движения жидкости и зоны сопротивления. Сначала определяется число Рейнольдса:

(21)

Для всасывающей линии:

Reвс=1400×34/23,78=2001,68

Число Рейнольдса Re

(22)

λвс=75/2001,68=0,037

Для напорной линии:

Reн=3090 23/23,78=2988,64

Основные характеристики

Осуществляя подбор гидроцилиндра, следует ориентироваться на его параметры, которые можно разделить на две основные группы:

- характеризующие силовой потенциал гидравлического цилиндра;

- относящиеся к конструктивным особенностям устройства.

С точки зрения силового потенциала важнейшим параметром гидравлического цилиндра является создаваемое им усилие. Различные модели гидравлических цилиндров, предлагаемых на современном рынке, способны создавать давление, значение которого варьируется в диапазоне от 2 до 50 тонн, при этом минимальные усилия (до 10 тонн) создают односторонние гидроцилиндры, а максимальные – двухсторонние.

Гидроцилиндры выпускаются с гравитационным, гидравлическим или с пружинным возвратом штока, а также с фиксирующей гайкой

- диаметр рабочей поверхности поршня;

- объем рабочей камеры гидравлического насоса;

- диаметр штока насоса и величина его рабочего хода.

Зная размеры гидроцилиндров, а также давление, которое оказывает рабочая жидкость на их поршень, можно выполнить расчет усилия, создаваемого на штоке. Для того чтобы выполнить расчет гидроцилиндра с целью определения усилия, создаваемого штоком, достаточно перемножить значения давления рабочей жидкости и площади поршня, на которую она воздействует

При выполнении таких расчетов важно учесть потери на трение, для чего используется специальный коэффициент, который подставляется в используемую формулу

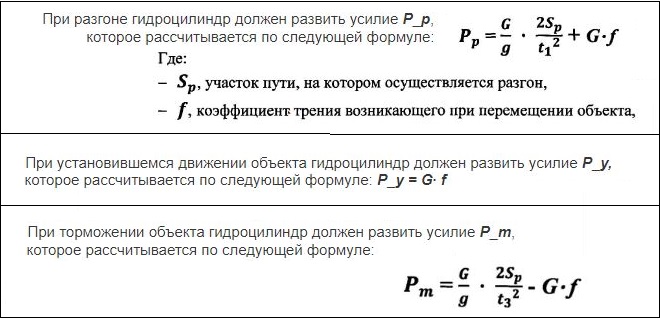

Расчет основных параметров гидроцилиндра

Чтобы определить геометрические параметры выбираемого устройства, не обязательно изучать чертежи гидроцилиндра, для этого достаточно разобраться в его маркировке. Так, маркировка гидроцилиндров, требования к которой оговариваются положениями соответствующего ГОСТа, содержит информацию о следующих геометрических параметрах:

- диаметре рабочей поверхности поршня;

- диаметре и ходе штока насоса.

Кроме того, маркировка гидроцилиндров содержит сведения о:

- конструктивном исполнении насоса;

- типе устройства (одно- или двухстороннего действия).

Ориентируясь на обозначения гидроцилиндров, можно также определить, для каких климатических условий предназначена та или иная модель.

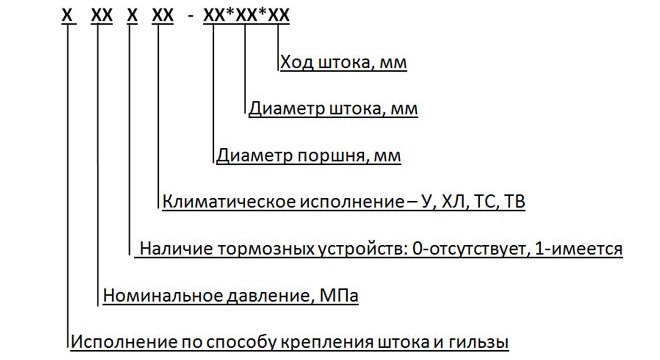

Маркировка поршневых гидроцилиндров по ОСТ 22-1417-79

Эффективность работы гидравлического цилиндра обеспечивается не только его конструктивным исполнением и техническими параметрами, но и характеристиками элементов гидравлической системы, работающей в связке с таким устройством. Гидроцилиндр, состоящий из рабочей камеры, поршня и штока, нуждается в подаче рабочей жидкости в требуемом объеме и под определенным давлением, степень чистоты и другие характеристики которой должны соответствовать определенным требованиям.

Условное обозначение

Маркировка цилиндров согласно ГОСТ производится следующим образом.

ЦПГ Х. Х. – Х. Х Х. Х Х Х Х Х Х

ЦПГ – цилиндр поршневый гидравлический;

- тип действия: 1 — односторонний, 2 – двухсторонний;

- тип штока: 1 — односторонний, 2 – двухсторонний;

- размер цилиндра *;

- размер штока **;

- рабочий ход;

- размер между осями проушин ***;

- рабочее давление ****;

- вариант установки;

- вариант подвода рабочей жидкости;

- способ соединения с подводкой:

- М – метрическая внутренняя;

- К – коническая внутренняя;

- Т – трубная внутренняя;

- Шм – метрическая наружная;

- Ф – фланец;

- Демпфирование:

- отсутствие индекса – отсутствует;

- 1 – полость поршневая;

- 2 – полость штоковая;

- 3 – обе полости.

Примечание.

* — стандартный ряд размеров внутреннего диаметра: 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250.

** — стандартный ряд наружного диаметра штока: 16, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160.

*** — установочный размер – расчетная единица, зависящая от хода штока и способа закрепления корпуса.

**** — рабочие давления: 6,3; 10; 16; 20; 25; 32; 40.

Стандартные ряды установлены согласно ГОСТ.

Стандарты для гидроцилиндров

Наши гидроцилиндры соответствуют международным (ISO-3320 и ISO-6020) и государственным стандартам РФ. На все изделия выдается заводская гарантия.

Мы изготавливаем стандартные гидроцилиндры, а также уникальные изделия на заказ с параметрами в диапазонах:

- диаметр поршня – 30-1500 мм;

- диаметр штока – 20-800 мм;

- рабочий ход поршня – 50-12000 мм;

- давление испытаний max – 45 МПа, рабочее давление до 40 МПа (400 бар);

- допустимая температура эксплуатации – от -50°С до +180°С.

Этапы изготовления гидравлических цилиндров в компании «Гидроласт»

1). Согласование конструкторской документации. Наши специалисты, взаимодействуя с научными, производственными и инжиниринговыми компаниями Петербурга, оказывают всяческое содействие клиенту в усовершенствовании имеющегося или создании нового продукты, согласовывают с ним все вопросы и разрабатывают документацию на изделие.

2). Выбор комплектующих. Все комплектующие для гидроцилиндров (хонингованные гильзы, хромированные штоки, уплотнители, грязесъемники, направляющие кольца и другие) либо напрямую закупаются у ведущих мировых производителей (Италия, Швеция, Финляндия), либо изготавливаются на производстве из материалов, высокое качество которых подтверждается соответствующими сертификатами.

4). Металлообработка деталей и узлов. Мы обрабатываем детали и узлы гидроцилиндров на российском оборудовании не старше 5 лет и на станках с ЧПУ, используя инструмент и оборудование всемирно известных фирм: Metabo, Titex, Sandvik и др.

5). Сборка гидроцилиндров. Все сварочные операции производятся при помощи полуавтоматических станков с возможностью радиальной подачи (Blueweld, Fubag, Hypertherm). Все сварные детали проходят, помимо сварочных, дополнительные испытания по ГОСТу или по разработанной методике заказчика.

6). Покраска гидроцилиндров. После предварительной очистки на поверхность накладывается 2 слоя грунтового покрытия и 3 слоя краски, цвет которой вправе выбрать сам заказчик.

7). Проведение испытаний. Все выпускаемые нами гидроцилиндры проходят заводские испытания в соответствии с ГОСТом. Возможны испытания и по программе заказчика.

Гарантия качества

На всех этапах производства осуществляется постоянный контроль качества будущего изделия. Основной упор делается на входном контроле материалов и комплектующих, контроле за соблюдением технологии изготовления и выходном контроле (комплексных испытаниях).

Заводская гарантия на всю выпускаемую продукцию – 1 год. Возможно продление гарантийного срока до 5 лет по согласованию с заказчиком.

Каждая партия гидроцилиндров снабжается паспортом качества и сертификатом соответствия ГОСТу России.

Если вам для нужд производства необходимо купить гидроцилиндр, мы рекомендуем вам сделать это в компании «Гидроласт».

Поскольку мы реально гарантируем качество наших изделий по доступной цене.

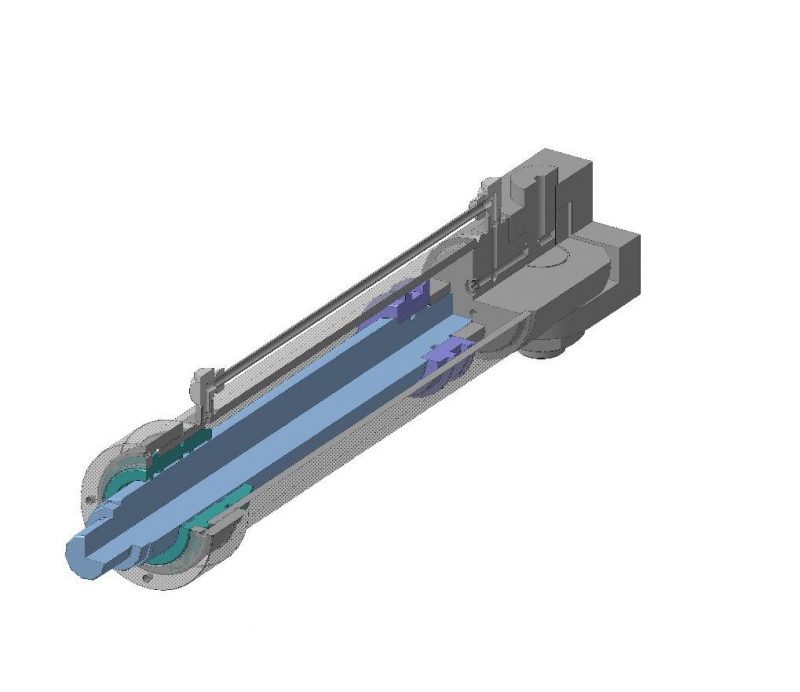

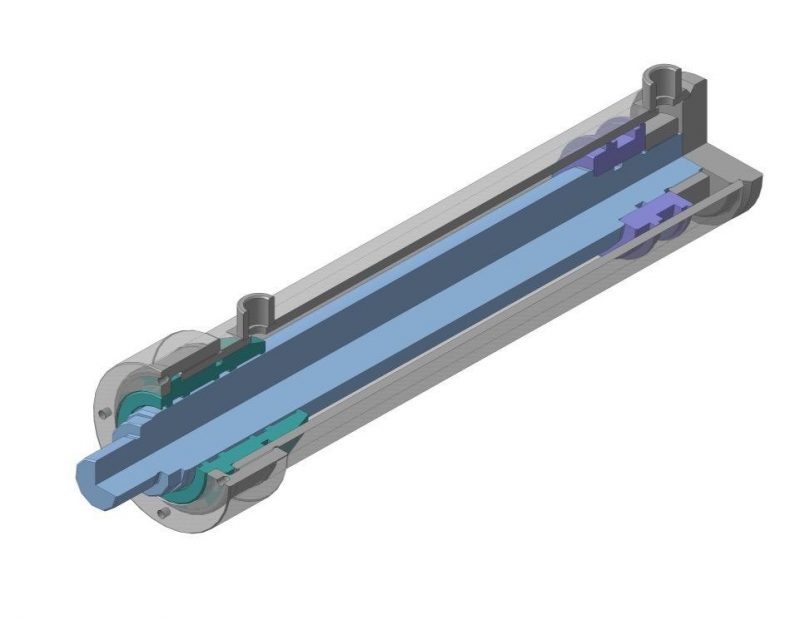

Двухсторонний гидроцилиндр, устройство

Существует множество конструкторских решений, которые уже реализованы в металле, они давно и успешно работают. Мы берем в производство самые эффективные и передовые разработки, постоянно совершенствуя их исполнение. Вот только несколько наиболее востребованных конструкций.

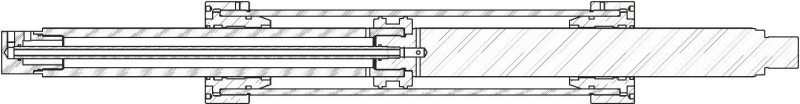

Гидроцилиндр двухстороннего действия с двухсторонним штоком

Принцип работы довольно простой. Для создания линейного усилия используется поступательное движение пары шток-корпус:

- Подвижный корпус имеет сквозное отшлифованное отверстие по всей длине. На его торцевых гранях монтируются соединительные втулки, укомплектованные направляющими кольцами. В них, внутри корпуса, прячется двухсторонний неподвижный шток.

- Для жесткой фиксации штока на какой-либо базе в нем с обеих сторон могут быть предусмотрены как резьбовые, так и любые другие виды соединений.

- Для уплотнения соединения дополнительно на втулку одеваются специальные манжеты.

- На корпус привариваются цапфы (или другие виды кронштейнов), обеспечивающие качательное движение ведущему звену механизма.

Такая конструкция позволяет добиться устойчиво сбалансированной целиковой пары, где корпус-втулка поступательно движется вдоль штока. Рабочее масло в систему поступает по продольным отверстиям штока.

Внимание! При необходимости у нас можно заказать и гидроцилиндр двухстороннего действия с односторонним штоком. В каталоге вы найдете более подробную информацию

Конструкторская схема двухстороннего гидравлического цилиндра с движущимся корпусом и стационарным двухсторонним штоком.

Конструкторская схема двухстороннего гидравлического цилиндра с движущимся корпусом и стационарным двухсторонним штоком.

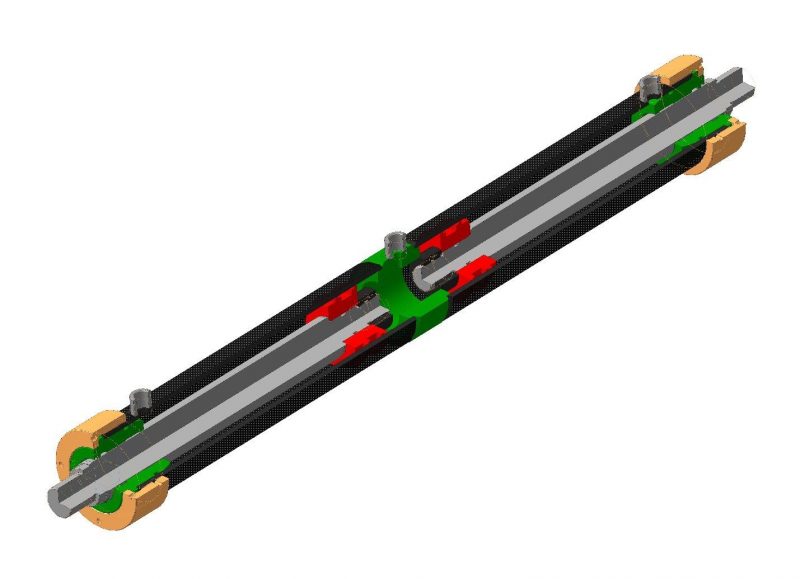

Гидроцилиндры поршневые двухстороннего действия со штоково-поршневыми противопарами

Часто в станочном оборудовании необходимо исполнить движение ползунковой или каретной пары друг к другу или друг от друга на одинаковое расстояние. Для подобных целей подходит двухсторонний гидроцилиндр, роль поршней в котором выполняют два полуштока.

Неподвижным останется корпус, который разделен на две равные камеры серединными перемычками. Внутри каждой полукамеры визави устанавливаются независимые подвижные штоки с цилиндрами. Разумеется, потребуется надежное уплотнение и общая балансировка механизма.

Для фиксированного закрепления системы в заданном осевом положении в перемычке предусмотрен специальный паз.

Конструкторская схема гидроцилиндра со стационарным корпусом и оппозитно размещенными поршневыми группами

Конструкторская схема гидроцилиндра со стационарным корпусом и оппозитно размещенными поршневыми группами

В «ГидроКубе» также можно по выгодной цене купить гидроцилиндры двухстороннего действия с качающимся корпусом.

Конструкция подразумевает в наличии:

- подвижный сварной корпус, который может качаться в угловых пределах 180 градусов и выше (в зависимости от конфигурации узла, который необходим монтаж). Корпусная гильза с одной стороны приварена к фланцу, а с другой – к крышке, которая, в свою очередь, крепится шарнирно к главной базе через внушительную проушину. Ось крепления определяется бугристой направляющей втулкой, поджатой винтами к фланцу гильзы;

- рабочую пару поршень+шток, смонтированную посредством гайки.

Ось крепления гильзы имеет два защищенных уплотнениями кольцевых паза, к которым через просверленные отверстия подается масло. Одна сверловка соединяет осевую канавку с полостью поршня, а другая – с полостью штока через трубопровод и штуцера. Сама ось надежно сидит на кронштейне. Соединение защищено фиксирующей планкой, предотвращающей поворот оси.

Конструкторская схема цилиндра гидравлического с качательным движением корпуса

Конструкторская схема цилиндра гидравлического с качательным движением корпуса

В такой конструкции подача масла в каждую полость подвижной гильзы не требует гибких шлангов, что немаловажно для безопасности мощных систем, работающих под высоким давлением

Гидравлический цилиндр двухстороннего действия с высокими поперечными усилиями на шток

В этом конструкторском решении шток сидит на втулке с дополнительным уплотнением. Длина втулки увеличена, что дает возможность распределить нагрузку на направляющие втулочные кольца, так как они расположены дальше друг от друга. Корпус гидроцилиндра в этом силовом варианте ставится на раму, снабженную стопорными полукольцами, которые затем стягиваются кольцом.

Гидравлический цилиндр двухстороннего действия с высокими поперечными усилиями на шток

Гидравлический цилиндр двухстороннего действия с высокими поперечными усилиями на шток

Это интересно: Вакуумный пресс — конструкция, выбор техники, сферы применения

Гидроцилиндры на заказ

Гидравлический цилиндр (гидроцилиндр) – это объемный двигатель возвратно-поступательного движения, полезная работа которого совершается с помощью давления жидкости. Гидроцилиндры классифицируются по конструктивным особенностям, габаритам, мощности, сфере применения и другим признакам.

Самые распространенные конструкции гидроцилиндров – одностороннего действия, двустороннего действия, телескопические, дифференциальные.

Применяются гидравлические цилиндры практически во всех отраслях техники – от строительства до авиации и космонавтики, а также в технологическом оборудовании: домкраты, прессы, металлорежущие станки и иные устройства.

Теоретическое усилие цилиндров двустороннего действия в таблице (H)

Данные в таблице приведены для h=1.

| ⌀ Поршня (мм) | ⌀ Штока (мм) | Направление действия | Полезная площадь поршня (мм2) | Давление (МПа) | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | ||||

| 6 | 3 | толкание | 28.3 | 5.66 | 8.49 | 11.3 | 14.2 | 17.0 | 19.8 | – | – | – |

| втягивание | 21.2 | 4.24 | 6.36 | 8.48 | 10.6 | 12.7 | 14.8 | – | – | – | ||

| 10 | 4 | толкание | 78.5 | 15.7 | 23.6 | 31.4 | 39.3 | 47.1 | 55.0 | – | – | – |

| втягивание | 66.0 | 13.2 | 19.8 | 26.4 | 33.0 | 39.6 | 46.2 | – | – | – | ||

| 16 | 5 | толкание | 201 | 40.2 | 60.3 | 80.4 | 101 | 121 | 141 | – | – | – |

| втягивание | 181 | 36.2 | 54.3 | 72.4 | 90.5 | 109 | 127 | – | – | – | ||

| 20 | 8 | толкание | 314 | 62.8 | 94.2 | 126 | 157 | 188 | 220 | 251 | 283 | 314 |

| втягивание | 264 | 52.8 | 79.2 | 160 | 132 | 158 | 185 | 211 | 238 | 264 | ||

| 25 | 10 | толкание | 491 | 98.2 | 147 | 196 | 246 | 295 | 344 | 393 | 442 | 491 |

| втягивание | 412 | 82.4 | 124 | 165 | 206 | 247 | 288 | 330 | 371 | 412 | ||

| 32 | 12 | толкание | 804 | 161 | 241 | 322 | 402 | 482 | 563 | 643 | 724 | 804 |

| втягивание | 691 | 138 | 207 | 276 | 346 | 415 | 484 | 553 | 622 | 691 | ||

| 40 | 14 | толкание | 1260 | 252 | 378 | 504 | 630 | 756 | 882 | 1010 | 1130 | 1260 |

| втягивание | 1100 | 220 | 330 | 440 | 550 | 660 | 770 | 880 | 990 | 1100 | ||

| 16 | толкание | 1260 | 252 | 378 | 504 | 630 | 756 | 882 | 1010 | 1130 | 1260 | |

| втягивание | 1060 | 212 | 318 | 424 | 530 | 636 | 742 | 848 | 954 | 1060 | ||

| 50 | 20 | толкание | 1960 | 392 | 588 | 784 | 980 | 1180 | 1370 | 1570 | 1760 | 1960 |

| втягивание | 1650 | 330 | 495 | 660 | 825 | 990 | 1160 | 1320 | 1490 | 1650 | ||

| 63 | 20 | толкание | 3120 | 624 | 936 | 1250 | 1560 | 1870 | 2180 | 2500 | 2810 | 3120 |

| втягивание | 2800 | 560 | 840 | 1120 | 1400 | 1680 | 1960 | 2240 | 2520 | 2800 | ||

| 80 | 25 | толкание | 5030 | 1010 | 1510 | 2010 | 2520 | 3020 | 3520 | 4020 | 4530 | 5030 |

| втягивание | 4540 | 908 | 1360 | 1820 | 2270 | 2720 | 3180 | 3630 | 4090 | 4540 | ||

| 100 | 30 | толкание | 7850 | 1570 | 2360 | 3140 | 3930 | 4710 | 5500 | 6280 | 7070 | 7850 |

| втягивание | 7150 | 1430 | 2150 | 2860 | 3580 | 4290 | 5010 | 5720 | 6440 | 7150 | ||

| 125 | 36 | толкание | 12300 | 2460 | 3690 | 4920 | 6150 | 7380 | 8610 | 9840 | 11100 | 12300 |

| втягивание | 11300 | 2260 | 3390 | 4520 | 5650 | 6780 | 7910 | 9040 | 10200 | 11300 | ||

| 140 | 36 | толкание | 15400 | 3080 | 4620 | 6160 | 7700 | 9240 | 10800 | 12300 | 13900 | 15400 |

| втягивание | 14400 | 2880 | 4320 | 5760 | 7200 | 8640 | 10100 | 11500 | 1300 | 14400 | ||

| 160 | 40 | толкание | 20100 | 4020 | 6030 | 8040 | 10100 | 12100 | 14100 | 16100 | 18100 | 20100 |

| втягивание | 18800 | 3760 | 5640 | 7520 | 9400 | 11300 | 13200 | 15000 | 16900 | 18800 | ||

| 180 | 45 | толкание | 25400 | 5080 | 7620 | 10200 | 12700 | 15200 | 17800 | 20300 | 22900 | 25400 |

| втягивание | 23900 | 4780 | 7170 | 9560 | 12000 | 14300 | 16700 | 19100 | 21500 | 23900 | ||

| 200 | 50 | толкание | 31400 | 6280 | 9420 | 13600 | 15700 | 18800 | 22000 | 25100 | 28300 | 31400 |

| втягивание | 29500 | 5900 | 8850 | 11800 | 14800 | 17700 | 20700 | 23600 | 26600 | 29500 | ||

| 250 | 60 | толкание | 49100 | 9820 | 14700 | 19600 | 24600 | 29500 | 34400 | 39300 | 44200 | 49100 |

| втягивание | 46300 | 9260 | 13900 | 18500 | 23200 | 27800 | 32400 | 37000 | 41700 | 46300 | ||

| 300 | 70 | толкание | 70700 | 14100 | 21200 | 28300 | 35400 | 42400 | 49500 | 56600 | 63600 | 70700 |

| втягивание | 66800 | 13400 | 20000 | 26700 | 33400 | 40100 | 46800 | 53400 | 60100 | 66800 |

Тепловой расчет гидропривода

Рабочая температура масла в гидросистеме должна быть 50…55С.

Установившаяся температура масла определяется по формуле:

, (40)

где tВ = 20…25С — температура воздуха в цехе,

К — коэффициент теплоотдачи от бака к окружающему воздуху, Вт/ (м2·С)

К=17,5 Вт/ (м2·С) — при отсутствии местной интенсивной циркуляции воздуха.

Nпот — потеря мощности, определяется, как:

Nпот=рн×Qн× (1-hгп) /hн (41)

Nпот=2,52×106×76,4× (1-0,617) /0,93×60000=1,321 кВт

Расчетная площадь гидробака F, определяется по формуле (43):

2,54 м2 (42)

где α — коэффициент, зависящий от отношения сторон гидробака: α = 6,4 при отношении сторон бака от 1: 1: 1 до 1: 2: 3.

Используя формулу (41), получаем:

tм=23+1321/ (17,5×2,54) =52,71 С

Получившаяся температура ниже 55 С, такая температура допускается.

1.2 Проектирование и выбор гидроцилиндра

Уточненное значение давления в гидроцилиндре, исходя из уравнения (6):

р= (7)

где b=d/D, тогда формула (7) примет вид:

р=

Подставляя числовые значения в формулу, получаем:

|

р= =1,719 МПа

Давление в цилиндре выберем в соответствии ГОСТ 6540-68 p=2,5 МПа. Толщина стенок тонкостенного цилиндра рассчитываем по формуле (8)

d> (8)

где ркл — внутреннее давление, равное давлению настройки предохранительного клапана. ркл=1,5×р; ркл=3,75 МПа;

D — внутренний диаметр цилиндра;

— допускаемое напряжение для материала цилиндра по окружности =120 МПа.

Подставляем значения в формулу (8):

|

|

|||

d> =1,9мм

Толщину стенки d тонкостенного цилиндра принимаем равной 6 мм

Выбор гидроаппаратуры и вспомогательных элементов гидропривода

На основании номинальных данных насоса, выбираем гидроаппаратуру с параметрами, представленными в таблицах 3-7.

Манометр

Манометр выбирается по следующему условию:

0,75рmax ³ркл (12)

рmax ³4,5/0,75=6 МПа

Принимает манометр типа МТП класса точности 1,5 и верхним пределом измерения рном=5МПа.

Объем гидробака заполняется на 80…90% маслом, а объем масла определяется по формуле (13):

V=3Qном (13)

V=3×77=231 л

Из стандартного ряда по ГОСТ 12448-80 принимаем объем гидробака V=250 л. Форма прямоугольного параллелепипеда 1: 1:

1.

В качестве рабочей жидкости выбираем индустриальное гидравлические масло ИГП — 18. Параметры масла приведены в таблице 3.

Таблица 3- Параметры масла ИГП-18

|

Плотность при 50 °С r, кг/м3 |

Кинематический коэффициент вязкости n, мм2/с |

Температура °С |

|||

|

40° |

50° |

60° |

Вспышки |

Застывание |

|

|

880 |

27 |

16,5-20,5 |

13,5 |

170 |

-15 |

Распределитель

Принимаем распределитель В16 (схема 14).

В напорной линии расход Qн=77 л/мин, потери давления в напорной линии Dрнном=0,0583 МПа при Qн=77 л/мин (по графику Г.4).

В сливной линии расход Qсл=Qном× (F/ (F-f)).

Qсл=77×(0,123/ (0,123-0,1)) =77×1,09=83,8 л/мин

Qсл=83,8 л/мин.

Dрслном=0,183 МПа, при Qсл=83,8 л/мин (по графику Г.4).

Параметры распределителя представлены в таблице 4:

Таблица 4 — Параметры распределителя

|

Параметры |

Диаметр условного прохода, мм |

Расход масла, л/мин |

|

|

Номинальный |

Максимальный |

||

|

В16 |

16 |

53-125 |

90-125 |

Параметры остальной аппаратуры представлены в таблице 5.

Таблица 5 — Параметры гидроаппаратуры

|

Наименование элемента |

Типоразмер |

Номинальный расход Qном, л/мин |

Номинальное рабочее давление рном, МПа |

Потери давления Dр, МПа |

|

Регулятор потока (расхо-да) |

МПГ-25 |

80 |

20 |

0,2 |

|

Фильтр напорный |

32-25-К |

160 |

20 |

0,16 |

|

Гидроклапан давления |

Г54-34М |

125 |

20 |

0,6 |

1.1 Определение диаметра поршня и штока гидроцилиндра

В период установившегося движения суммарная нагрузка на штоке:

SPуст=Рп+Рт+Ртц +G (1)

где Рп — полезное передаваемое усилие, Н; Рт — сила трения в направляющих станка, Н; Ртц — сила трения в цилиндре, Н.

Сила трения вычисляется по формуле (2):

Рт= + (2)

где m1 — коэффициент трения при установившемся движении (m1=0,06);

a — угол наклона направляющих станка к вертикальной оси (a=45°);

PN — нормальная составляющая полезного усилия, прижимающая рабочий орган станка к станине. PN=2800 Н;

G — вес подвижных частей. G=mg; G=230×9,8=2254 H.

Рт= + =138,02+98=236 Н

Сила трения поршня в цилиндре определяется по формуле (3): Pпц= (3)

где hмц — механический КПД гидроцилиндра учитывающий потери на трение поршня в цилиндре и штока в уплотнении (hмц=0,95);

Ртц= =842,1Н

Подставляя значения в формулу (1), получаем:

SPуст=16000+842,1+238+2254=19334,1Н

В период разгона при отсутствии полезного усилия, суммарная нагрузка на штоке равна:

SPраз=Ри+Рт+Ртц+G (4)

где Ри— сила инерции подвижных частей, Н;

Сила инерции подвижных частей определяется по формуле (5): Ри= (5)

где upx — скорость перемещения рабочего органа, м/с;

m — масса подвижных частей, кг;

Dt — время ускорения от нуля до наибольшей скорости стола (Dt=0,5с).

Ри= =46 Н

Силу трения в период разгона определяем по формуле (2) при коэффициенте трения покоя m2=0,16).

Силу трения поршня в цилиндре Ртц определяем по формуле (3): Ртц=841,1H

Суммарная нагрузка на штоке в период разгона, равна:

SPраз=564+841,1+2254+46=3705,1 Н

SPуст=19334,1Н

SРраз=3705,1 H

По суммарной нагрузке SР, преодолеваемой штоком гидроцилиндра в период установившегося режима и в период разгона, устанавливается наибольшее ее значение: SP=SPуст=19334,1Н.

Давление в цилиндре принимаем р=1,4 МПа.

Для цилиндра с подачей масла в штоковую полость предварительный диаметр поршня определяется по формуле (6):

D= (6)

Где b=d/D. Учитывая, что принятое давление в цилиндре р=1,4 МПа, принимаем d=0,3D. Тогда b=0,3.

Подставляя в формулу (6) числовые значения, получаем диаметр поршня равным: D=134,4 мм.

Диаметр штока определяется, исходя из условия d=0,29D. Диаметр штока равен: d=38,98мм.

Руководствуясь ГОСТ 12447-80, принимаем стандартные параметры цилиндра, которые приведены в таблице 1

Таблица 1 — Номинальные параметры гидроцилиндра

|

Давление р, МПа |

Диаметр поршня D, мм |

Диаметр штока d, мм |

|

1,4 |

125 (140) |

36 |

Определение скорости рабочего и холостого хода, времени двойного хода поршня со штоком цилиндра

Уточненная скорость рабочего хода поршня со штоком определяется по формуле

uр. х= (34)

uр. х=76,4×1/ (0,0123-0,001) =76,4/0,0113=6,76 м/мин

Скорость холостого хода определяется по формуле (36):

uх. х=Qн×hоц/F (35)

Скорость холостого хода равна: uх. х=76,4×1/0,0123=6,22 м/мин

Время одного двойного хода поршня без учета сжимаемости жидкости рассчитывается по формуле (37):

t = (36)

где S — ход поршня

Dt — время реверса. Dt=с. При массе подвижных частей m=230 кг принимаем с=0,055 с1,5×м0.5.

Dt=0,055×=0,055×0,466=0,0256 с

Используя формулу (37), получаем:

t=0,0113×0,25×60000/76,4+0,0256=2,24с