Расточные токарные резцы

Содержание:

- (Измененная редакция, Изм. № 1).

- Маркировки расточных резцов согласно ГОСТу

- Советы по выбору расточного резца

- Производители

- (Измененная редакция, Изм. № 1).

- Геометрические параметры

- Конструкция и размеры

- Универсальные расточные токарные резцы

- 1 Токарный инструмент для растачивания – назначение и конструкция резцов

- Конструкция и размеры

- 3 Применение расточных токарных резцов

- Особенности токарной обработки с использованием канавочного резца

(Измененная редакция, Изм. № 1).

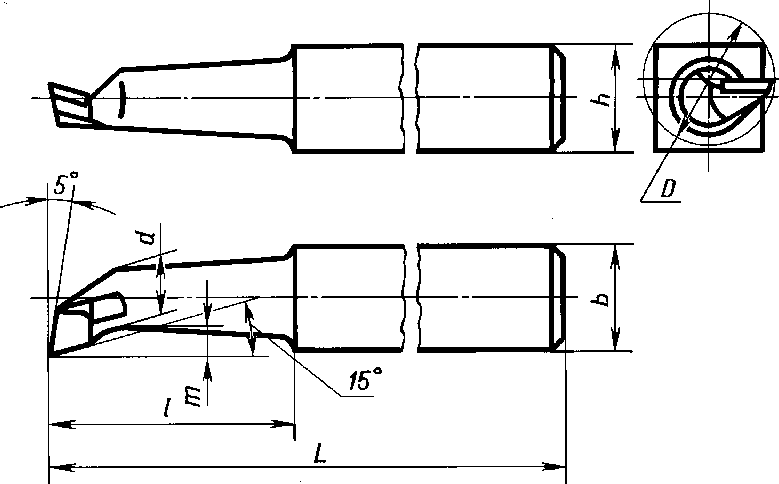

2. Резцы должны изготовляться двух типов:

1 — расточные с углом ср = 5°;

2 — расточные виброустойчивые.

3. Конструкция и основные размеры резцов должны соответствовать указанным на черт. 1, 2 и в табл. 1, 2.

Тип 1

Исполнение 1

Исполнение 2

Черт. 1

Издание официальное Перепечатка воспрещена

Н

Издание с Изменениями № 1, 2, утвержденными в феврале 1981 г., июне 1985 г. (ИУС 4—81, 9—85).

Размеры в мм

Таблица 1

|

Резцы |

Исполнение |

Сече ние резца h • b |

L |

d |

т |

Тип пластин по ГОСТ 25397—90 Угол врезки пластин |

Диаметр наименьшего растачи-ваемого отверстия D |

|||||

|

угол врезки пластины 10° |

угол врезки пластины 0° |

|||||||||||

|

Обозначение |

Приме няемость |

Обозначение |

Приме няемость |

10′ |

0′ |

|||||||

|

2141-0201 |

2141-0202 |

1 |

1212 |

100 |

20 |

6 |

2,5 |

06 |

66 |

10 |

||

|

2141-0056 |

2141-0041 |

2 |

1612 |

170 |

80 |

— |

6,0 |

40 |

||||

|

2141-0002 |

2141-0022 |

1 |

1616 |

120 |

25 |

8 |

3,5 |

14 |

||||

|

2141-0003 |

2141-0023 |

140 |

30 |

|||||||||

|

2141-0004 |

2141-0024 |

40 |

10 |

4,5 |

18 |

|||||||

|

2141-0005 |

2141-0025 |

170 |

60 |

|||||||||

|

2141-0057 |

2141-0042 |

2 |

2016 |

200 |

100 |

— |

8,0 |

55 |

||||

|

2141-0006 |

2141-0026 |

1 |

20 20 |

140 |

40 |

12 |

6,0 |

21 |

||||

|

2141-0007 |

2141-0027 |

170 |

70 |

|||||||||

|

2141-0008 |

2141-0028 |

50 |

14 |

27 |

||||||||

|

2141-0009 |

2141-0029 |

200 |

80 |

|||||||||

|

2141-0058 |

2141-0043 |

2 |

25-20 |

240 |

120 |

— |

10,0 |

70 |

||||

|

2141-0010 |

2141-0030 |

1 |

25-25 |

200 |

70 |

19 |

8,0 |

34 |

||||

|

2141-0011 |

2141-0031 |

240 |

100 |

|||||||||

|

2141-0059 |

2141-0044 |

2 |

32-25 |

280 |

160 |

— |

12,0 |

80 |

||||

|

2141-0060 |

2141-0045 |

40-32 |

300 |

180 |

16,0 |

110 |

Пример условного обозначения резца типа 1, исполнения 1, сечением h b = 1616 мм, 1= 25 мм, с углом врезки пластины в стержень 10°, пластиной из твердого сплава марки ВК4:

Резец 2141-0002 ВК4 ГОСТ 18883- 73

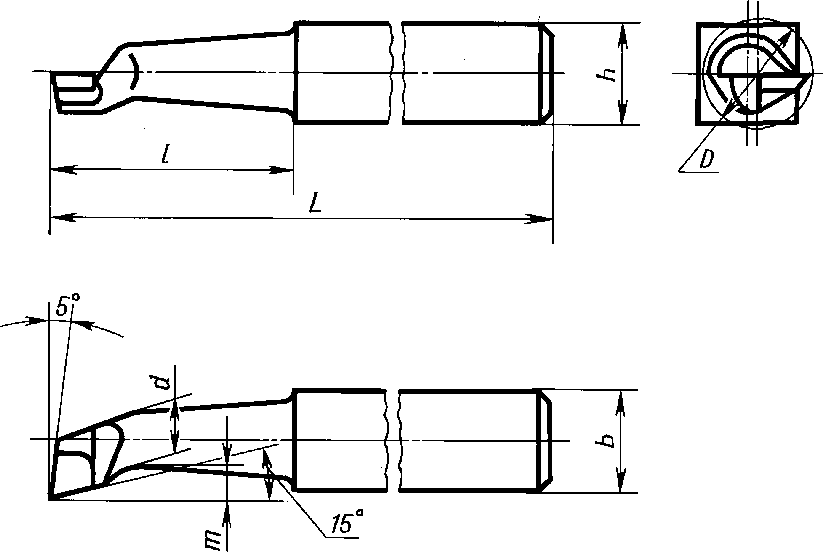

Т и п 2

Исполнение 1

Исполнение 2

Черт. 2

|

Обозначение резцов |

Применяе мость |

Испол нение |

Сечение |

Тип пластин по ГОСТ 25397-90 |

Диаметр наимень- |

|||||

|

резца h • b |

L |

d |

т |

Угол врезки пластин |

шего растачиваемого отверстия D |

|||||

|

10′ |

0′ |

|||||||||

|

2141-0204 |

1 |

1212 |

100 |

20 |

6 |

2,5 |

10 |

|||

|

2141-0091 |

2 |

1612 |

170 |

15 |

— |

6,0 |

40 |

|||

|

2141-0205 |

120 |

25 |

Я |

3,5 |

14 |

|||||

|

2141-0206 |

1 |

1616 |

140 |

30 |

||||||

|

2141-0073 |

40 |

10 |

4,5 |

18 |

||||||

|

2141-0074 |

170 |

60 |

||||||||

|

2141-0092 |

2 |

2016 |

200 |

18 |

— |

8,0 |

55 |

|||

|

2141-0075 |

140 |

40 |

12 |

21 |

||||||

|

2141-0076 |

1 |

20 20 |

170 |

70 |

6,0 |

06 |

66 |

|||

|

2141-0077 |

50 |

14 |

27 |

|||||||

|

2141-0078 |

200 |

80 |

||||||||

|

2141-0093 |

2 |

25-20 |

240 |

25 |

— |

10,0 |

70 |

|||

|

2141-0079 |

1 |

25-25 |

200 |

70 |

19 |

8,0 |

34 |

|||

|

2141-0080 |

240 |

100 |

||||||||

|

2141-0094 |

32-25 |

280 |

30 |

— |

12,0 |

80 |

||||

|

2141-0095 |

2 |

40-32 |

300 |

35 |

— |

16,0 |

110 |

Пример условного обозначения резца типа 2, исполнения 1, сечением h b = 16-16 мм, 1= 25 мм, с пластиной из твердого сплава марки Т15К6:

Резец 2141-0205 Т15К6ГОСТ 18883- 73

(Измененная редакция, Изм. № 1, 2).

4. Для резцов типа 1 угол врезки пластины в стержень для обработки чугуна и других хрупких материалов — 10°, для обработки стали и других вязких материалов — 0°.

(Измененная редакция, Изм. № 1).

5. Величины радиусов округлений и фасок, не указанные в настоящем стандарте, принимаются по технологическим соображениям.

6. Элементы конструкций и геометрические параметры резцов указаны в приложении.

7. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2 к ГОСТ 18877-73.

8. Технические требования — по ГОСТ 5688—61.

Маркировки расточных резцов согласно ГОСТу

- Для обрабатывающих отверстия глухого типа ГОСТ 18883-73.

- Для обрабатывающих отверстия сквозного типа ГОСТ 18062-72.

Согласно этой технической документации маркировка состоит из кода, где присутствует цифровое и буквенное обозначение. На примере обозначения резца 2145-0013 1 ВК6М принцип кодировки следующий:

- первые четыре цифры определяют тип (в данном случае это резец для сквозных отверстий);

- две последние цифры второго четырехзначного числа скрывают геометрические параметры инструмента;

- единичная цифра указывает на геометрическое исполнение;

- следующий блок из буквенно-цифрового кода указывает на тип стали, из которой он изготовлен.

Советы по выбору расточного резца

- из какого материала должна быть изготовлена рабочая часть: здесь нужно знать, какой металл будет подвергнут обработке и какие режимы обработки;

- геометрию резца – его рабочей части: этот параметр исходит из задач обработки;

- показатель виброустойчивости и прочности тела инструмента и кромки, которая режет: основополагающее здесь – режим обработки, наличие или отсутствие охладителя;

- размер резца и его форма диктуется размером отверстия и задачами обработки;

- конструкцию и способ фиксации режущей пластины, если она съемная;

- тип отделения стружки от поверхности при обработке;

- форму и тип резцедержателя в станке.

Производители

На современном рынке инструмента для обработки металла предложений много, есть известные поставщики и Noname продукция, велик ценовой разброс. Резцы сравнительно дорогие расходники, универсальность в таком случае не показатель, а скорее недостаток. Для надежности лучше всего подбирать под технологический цикл соответствующие ГОСТ токарные резцы из классических материалов. При необходимости оптимизировать работу можно экспериментировать с новыми материалами, но заявленные характеристики могут не оправдать вложений. К сожалению громкое имя сейчас не говорит о высоком качестве, китайские фабричные товары практически ничем не уступают по характеристикам, а цены существенно ниже.

Noname продукция может оказаться также не хуже известных брендов, т.к. далеко не все производители могут себе позволить широкие рекламные акции. В общем, лучше покупать у проверенных поставщиков, параллельно тестируя новую продукцию.

(Измененная редакция, Изм. № 1).

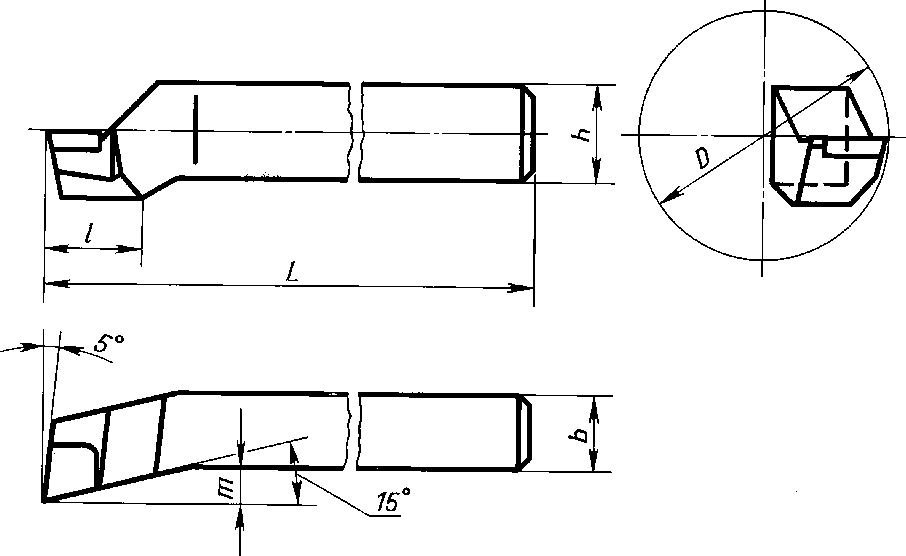

2. Резцы должны изготовляться двух типов:

1 — расточные с углом ср = 60°;

2 — расточные виброустойчивые.

3. Конструкция и основные размеры резцов должны соответствовать указанным на черт. 1, 2 и в табл. 1, 2.

Тип 1

Исполнение 1 Исполнение 2

Черт. 1

Издание официальное Перепечатка воспрещена

Н

Издание с Изменениями № 1, 2, утвержденными в феврале 1981 г., июне 1985 г. (ИУС 4—81, 9—85).

|

Резцы |

Сече ние резца h • b |

Форма пластин по ГОСТ 25395—90 |

— i ^ |

|||||||||||

|

угол врезки пластины 10° |

угол врезки пластины 0° |

S X о |

L |

d |

т |

Угол врезки |

пластин |

«3 § § 3 8 g Cl Л И X. |

||||||

|

Обозначение |

Приме няемость |

Обозначение |

Приме няемость |

§ Е о 5 |

10′ |

0′ |

Диамет] наимен растачи го отве] |

|||||||

|

2140-0056 |

2140-0081 |

2 |

1612 |

170 |

80 |

— |

6,0 |

61 |

40 |

|||||

|

2140-0001 |

2140-0021 |

120 |

25 |

я |

3,5 |

14 |

||||||||

|

2140-0002 |

2140-0022 |

1 |

1616 |

140 |

40 |

01 |

01 |

|||||||

|

2140-0003 |

2140-0023 |

35 |

10 |

4,5 |

18 |

|||||||||

|

2140-0004 |

2140-0024 |

170 |

60 |

|||||||||||

|

2140-0057 |

2140-0082 |

2 |

2016 |

200 |

100 |

— |

8,0 |

02 |

62 |

55 |

||||

|

2140-0005 |

2140-0025 |

140 |

40 |

12 |

5,5 |

Угол врезки 10° |

Угол врезки 0° |

21 |

||||||

|

2140-0006 |

2140-0026 |

1 |

20 20 |

170 |

70 |

01 |

||||||||

|

2140-0007 |

2140-0027 |

50 |

14 |

6,0 |

61 |

27 |

||||||||

|

2140-0008 |

2140-0028 |

200 |

80 |

|||||||||||

|

2140-0058 |

2140-0083 |

2 |

25-20 |

240 |

120 |

— |

10,0 |

70 |

||||||

|

2140-0009 |

2140-0029 |

1 |

25-25 |

200 |

70 |

19 |

8,0 |

34 |

||||||

|

2140-0010 |

2140-0030 |

240 |

100 |

02 |

62 |

|||||||||

|

2140-0059 |

2140-0084 |

2 |

32-25 |

280 |

160 |

— |

12,0 |

80 |

||||||

|

2140-0060 |

2140-0085 |

40-32 |

300 |

180 |

— |

16,0 |

110 |

Пример условного обозначения резца типа 1, исполнения 1, сечением h b = 1616 мм, длиной I = 25 мм, с углом врезки пластины в стержень 10°, с пластиной из твердого сплава марки ВК4:

Резец 2140-0001ВК4 ГОСТ 18882- 73

Тип 2

Исполнение 1

Исполнение 2

Черт. 2

|

Обозначение резцов |

Применяе мость |

Испол нение |

Сечение резца h ■ b |

L |

d |

т |

Тип пластин по ГОСТ 25395-90 |

Диаметр наименьшего растачиваемого отверстия D |

|

|

2140-0071 |

2 |

1612 |

170 |

18 |

— |

6,0 |

61 |

40 |

|

|

2140-0251 |

120 |

25 |

я |

3,5 |

14 |

||||

|

2140-0252 |

1 |

1616 |

140 |

40 |

01 |

||||

|

2140-0041 |

35 |

10 |

4,5 |

18 |

|||||

|

2140-0042 |

170 |

60 |

|||||||

|

2140-0072 |

2 |

2016 |

200 |

20 |

— |

8,0 |

62 |

55 |

|

|

2140-0043 |

140 |

40 |

12 |

5,5 |

|||||

|

2140-0044 |

1 |

20 20 |

170 |

70 |

61 |

21 |

|||

|

2140-0045 |

50 |

14 |

6,0 |

27 |

|||||

|

2140-0046 |

200 |

80 |

|||||||

|

2140-0073 |

2 |

25-20 |

240 |

25 |

— |

10,0 |

70 |

||

|

2140-0047 |

1 |

25-25 |

200 |

70 |

19 |

8,0 |

34 |

||

|

2140-0048 |

240 |

100 |

62 |

||||||

|

2140-0074 |

32-25 |

280 |

30 |

— |

12,0 |

80 |

|||

|

2140-0075 |

40-32 |

300 |

40 |

— |

16,0 |

110 |

Пример условного обозначения резца типа 2, исполнения 1, сечением h b = 1616 мм, I = 60 мм, с пластиной из твердого сплава марки ВК6:

Резец 2140-0042 ВК6ГОСТ 18882- 73

(Измененная редакция, Изм. № 2).

4. Для резцов типа 1 угол врезки пластины в стержень для обработки чугуна и других хрупких материалов — 10°, для обработки стали и других вязких материалов — 0°.

(Измененная редакция, Изм. № 1).

5. Величина радиусов округлений и фасок, не указанные в настоящем стандарте, принимаются по технологическим соображениям.

6. Элементы конструкций и геометрические параметры резцов указаны в приложении.

7. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2 к ГОСТ 18877-73.

8. Технические требования — по ГОСТ 5688—61.

Геометрические параметры

Геометрия любого расточного инструмента имеет такие основные компоненты:

- Кромку режущую главную. В ее задачу входит основная работа по удалению слоя металла. По форме главная часть может быть фасонной либо прямой.

- Кромку режущую вспомогательную.

- Вершину схождения режущих кромок.

Кроме этого, режущий инструмент может быть тангенциальным или радиальным. В первом случае рабочая область располагается к обрабатываемой поверхности под углом касательно, во втором такое расположение имеет перпендикулярный характер относительно оси канала. Самые широко применяемые в технологических операциях машиностроения режущие элементы – это радиальные резцы для токарных станков. Их особенность в том, что они легко устанавливаются в резцедержатель и имеют удобную геометрию пластин для резки. Тангенциальную оснастку применяют в тех случаях, когда необходимо добиться чистоты поверхности высокого уровня.

Конструкция и размеры

Carbide-tipped boring turning tools for open-end holes. Design and dimensions

MKC 25.100.10

ГОСТ

18882-73

Взамен ГОСТ 6743—61 в части типа VII; МН 613-64;

МН 5205-64;

МН 5206-64;

МН 615-64;

МН 5209-64;

МН 5210-64

Постановлением Государственного комитета стандартов Совета Министров СССР от 8 июня 1973 г. № 1429 дата введения установлена

01.07.74

Ограничение срока действия снято Постановлением Госстандарта СССР от 12.02.81 № 655

1. Настоящий стандарт распространяется на токарные расточные резцы общего назначения с напаянными пластинами из твердого сплава для обработки сквозных отверстий.

Универсальные расточные токарные резцы

Расточные токарные резцы используются для обработки отверстий и

внутренних поверхностей. Данный резцы делятся на два вида:

1. Для обработки глухих отверстий, режущая платина таких резцов имеет треугольную форму, а рабочая часть выполнена с изгибом.

Универсальный токарный расточной резец для глухих отверстий.

Универсальный токарный расточной резец для глухих отверстий.

2. Для обработки сквозных отверстий, рабочая часть данных резцов также имеет изгиб, и служит данный резец для растачивания отверстий предварительно просверленных или для растачивания отверстия в трубах.

Универсальный токарный расточной резец для сквозных отверстий.

Максимальная глубина обработки отверстий данных резцов зависит от

размеров державки.

1 Токарный инструмент для растачивания – назначение и конструкция резцов

Резе́ц – режущий инструмент, который предназначен для обработки деталей или заготовок из различных материалов, а также разных форм, размеров, показателей точности. Является основным, наиболее часто применяемым инструментом при строгальных, долбежных и токарных работах (на станках соответствующего типа).

Чтобы придать изделию требуемые форму, размеры и точность изготовления с заготовки резцом снимают (срезают последовательно) слои материала. При этом инструмент и деталь, закрепленные жестко в станке, перемещаются относительно друг друга и взаимно контактируют. В результате этого рабочая часть резца врезается в слой материала, а затем срезает его в виде стружки.

У инструмента рабочий элемент представляет собой клин (острую кромку), который врезается в материал и деформирует его слой, вследствие чего сжатый фрагмент заготовки скалывается и сдвигается кромкой схода стружки (передней поверхностью) резца. Инструмент двигается дальше, что сопровождается повторением процесса скалывания и образованием из отдельных срезанных элементов стружки, вид которой зависит от скорости вращения материала заготовки, подачи станка, относительного расположения детали и резца, применения СОЖ (смазочно-охлаждающей жидкости) и ряда других причин.

По виду работ и применяемости инструмент делят на:

- строгальный;

- долбежный;

- токарный.

Инструмент, снимающий стружку в результате взаимного прямолинейного перемещения резца и заготовки, называют строгальным (когда резание горизонтальное) или долбежным (вертикальное). Принцип работы обоих этих резцов идентичен и отличается от токарных, где резание непрерывно. При строгании и долблении инструмент режет исключительно при рабочем ходе.

В процессе токарной обработки заготовка вращается, в то время как осуществляется продольная и поперечная подача неподвижного резца, либо деталь стационарна, а инструмент вращается и подается (на расточных станках). Расточной токарный резец предназначен для расточки глухих и сквозных уже готовых отверстий, которые могут быть предварительно получены сверлением, штамповкой, в процессе отливки заготовки.

Основные элементы расточного токарного резца:

- головка (рабочая часть);

- державка (стержень) – используется для закрепления инструмента на станке.

Головка состоит из поверхностей:

- передней – по ней во время резки сходит стружка;

- главной задней – обращена к поверхности резания материала;

- вспомогательной задней – обращена к обработанной поверхности детали;

- главной режущей кромки – пересечение главной задней поверхности с передней;

- вспомогательной режущей кромки – пересечение вспомогательной задней и передней поверхностей;

- вершины – точка пересечения вспомогательной и главной режущих кромок.

Важными характеристиками резцов также являются углы, образуемые между поверхностями инструмента, плоскостями их проекций и касательными к ним, а также направлениями подачи. Инструмент для глухих и сквозных отверстий отличается формой головки.

Конструкция и размеры

Carbide-tipped boring turning tools for blind holes. Design and dimensions

MKC 25.100.10

ГОСТ

18883-73

Взамен ГОСТ 6743—61 в части типа VIII; МН 614-64;

МН 5207-64;

МН 5208-64;

МН 616-64;

МН 5211-64;

МН 5212-64

Постановлением Государственного комитета стандартов Совета Министров СССР от 8 июня 1973 г. № 1429 дата введения установлена

01.07.74

Ограничение срока действия снято Постановлением Госстандарта СССР от 12.02.81 № 655

1. Настоящий стандарт распространяется на токарные расточные резцы общего назначения с напаянными пластинами из твердого сплава для обработки глухих отверстий.

3 Применение расточных токарных резцов

Расточной токарный инструмент широко применяют в машиностроении, производстве для обрабатывания сквозных и глухих отверстий в деталях или корпусах приборов, оборудования, различных механизмов, автомобилей, другой техники. Его использование позволяет достигать большей точности, высокой чистоты поверхности отверстий. Растачивание производят в следующих случаях:

- Сверление, зенкерование (обработка готового отверстия зенкером) или рассверливание не обеспечивают требуемой размерной точности и чистоты поверхности обработанного отверстия.

- При отсутствии зенкера или сверла для рассверливания необходимого диаметра.

- Когда требуется обеспечить необходимые прямолинейность и точность положения оси отверстия.

- Когда диаметр обрабатываемого отверстия превышает наибольший стандартный диаметр сверл, зенкеров.

- При малой длине отверстия.

Резцы из инструментальной стали обычно используют при работах с легкими сплавами и материалами (фторопластом, текстолитом, алюминием и подобными), а оснащенные твердосплавными пластинами – с более прочными и твердыми (нержавеющая или закаленная сталь, бронза и другие). В процессе работы режущий инструмент подвержен износу (притупляется режущая кромка, а у изделий с твердосплавными пластинами выкрашивается), поэтому делают его переточку.

Особенности токарной обработки с использованием канавочного резца

Технологический цикл токарных работ имеет свою специфику, которая зависит от станочного парка, обрабатываемых материалов и сложности производимых деталей. Работа начинается с анализа эскиза детали и разбиения на элементарные операции с использованием одной оснастки. При большом количестве однотипных деталей имеет смысл выполнять одну операцию сразу для всех, не меняя при этом инструмент. Например, необходимо произвести выборку в торце десятка заготовок: устанавливается резец для торцевых канавок, инструмент налаживается под заданные размеры и производится проходка всех деталей.

Скорость обработки канавок резцом напрямую зависит от возможностей оборудования: на малых оборотах нет возможности обрабатывать каленые заготовки или получить фасонную поверхность. Шпиндель с люфтом приводит к биению заготовки, в итоге не удается соблюсти заданные параметры и допуски. В самом неприятном варианте деталь может заклинить и сломать головку резца или травмировать оператора. Во многих производственных цехах стоят станки, выпущенные в СССР и давно выработавшие свои ресурсы, соблюсти жесткие допуски на них очень сложно – подающие суппорты просто не могут обеспечить штатные 0.07-0.2 мм/об подачи. На таких станках оптимально использование канавочных резцов составной конструкции с режущими пластинами, которые сравнительно легко менять и точить.

В общем случае проходку глубоких канавок осуществляют с использованием обдирочных (черновых) и чистовых (получистовых) инструментов. Сначала делают рез черновыми, оставляя порядка 0.5 мм до заданных размеров, остаток снимают чистовым инструментом. В случае очень жестких допусков применяются резцы тонкого точения, обработка наружной поверхности ведется радиальными резцами, когда инструмент стоит перпендикулярно оси точения. Для станков, работающих в автоматическом или полуавтоматическом режиме, характерно применение тангенциальных резцов, суппорт подачи двигается параллельно оси заготовки, в таком режиме можно добиться высокой чистоты поверхности.