§ 33. чертежи шпоночных и штифтовых соединений

Содержание:

Как выбирают допустимые напряжения

Этот параметр зависит в первую очередь от характера нагрузки и условий работы соединения. При использовании стальных валов допустимое напряжение будет составлять:

- для стальных ступиц в неподвижных соединениях — 130…200 МПа;

- для ступиц из чугуна или стальных литых в неподвижных соединениях — 80…100 МПа;

- в подвижных безнагрузочных соединениях для ступиц из стали — 20…40 МПа.

Большие значения при сборке узлов во внимание принимают при постоянной нагрузке. При ударной же или переменной за основу берут меньшие параметры

При реверсивной нагрузке допустимый показатель снижают в 1.5 раза. На срез же шпонок предельные показатели напряжения принимают за 70…100 МПа. При этом, как и в первом случае, при постоянной нагрузке за основу берут больший параметр.

Государственные стандарты

Прямозубые шлицевые валы и втулки изготавливаются согласно ГОСТ 6033-80, которым предусмотрено обозначение шлицов по внутреннему и наружному диаметру валов, с указание способа центровки: D, d, b, количества зубьев, и класса точности изготовления сопрягаемых деталей. Например: d – 8×36H7/h7×40H12×7D9, где:

- d – центрирование по малому диаметру;

- 8 зубьев;

- 36 – внутренний диаметр;

- H7/h7, H12, D9 поле допуска соответствующих размеров;

- 40 – наружный диаметр;

- 7 – ширина зуба.

Стандарт предусматривает писать характеристики на выносной линии одной строкой без пробелов.

Изображение и изготовление эльвольвентных узлов выполняется по ГОСТ 1139-80, размеры и допуск на детали также располагаются на выносной линии. При этом указывается только характеристика размера центровки. Под линией пишется ГОСТ, по которому изготавливались детали.

В случае треугольного стыкования деталей ссылаются на отраслевой стандарт, указывают угол наклона и количество зубьев.

Черчение

§ 33. Чертежи шпоночных и штифтовых соединений

33.1. Изображение шпоночных соединений. Одно из наиболее распространенных разъемных соединений деталей — шпоночное (см. рис. 209).

Шпонка предназначена для соединения вала с посаженной на него деталью: шкивом, зубчатым колесом, маховиком и др.

Чтобы шкив вращался вместе с валом, в них прорезают пазы (шпоночные канавки), в которые закладывают шпонку.

Рис. 222. Детали шпоночного соединения

На рисунке 222 даны наглядные изображения деталей шпоночного соединения. Стрелками показано, как они соединяются. На наглядном изображении соединения призматической шпонкой (рис. 223) втулка показана в разрезе, чтобы ясно была видна шпонка. На полках линий-выносок нанесены цифры. Они соответствуют номерам, которые присвоены деталям.

Рис. 223. Соединение шпонкой

Чертежи деталей, входящих в соединение, приведены на рисунке 224, а сборочный чертеж — на рисунке 225. Заметьте, что на сборочном чертеже шпонка показана нерассеченной. Как вам известно, так поступают в том случае, когда секущая плоскость проходит вдоль сплошной (непустотелой) детали.

Рис. 224. Чертежи деталей шпоночного соединения

На чертеже соединения призматической шпонкой показывают небольшой промежуток — зазор между верхней плоскостью шпонки и дном канавки во втулке.

Рис. 225. Сборочный чертеж шпоночного соединения: 1 — вал; 2 втулка; 3 — шпонка

Каждая шпонка на сборочном чертеже имеет условное обозначение. Например, запись Шпонка 12х8×60 означает, что призматическая шпонка имеет следующие размеры: ширина 12 мм, высота 8 мм, длина 60 мм. Запись Шпонка сегм. 8×15 читают так: шпонка сегментная, толщина 8 мм, высота 15 мм. Так как размеры шпонок стандартизованы, то, следовательно, стандартизованы форма и размеры шпоночных канавок (пазов) на вале и во втулке. Выбирают эти размеры в зависимости от диаметра вала, входящего в соединение.

В таблице 4 (выписки из ГОСТ 23360—78) указаны диаметр D вала, соответствующие ему размеры шпонок (ширина b, высота h) и глубина шпоночных пазов (t для вала, t1 для втулки).

Таблица 4. Шпонки призматические (в мм)

Например, диаметр вала равен 18 мм. Пользуясь таблицей, находим размеры шпонки. Ее ширина б = 6 мм, высота h=6 мм. Длину шпонки l выбирают в необходимых пределах. Возьмем ее равной 30 мм. Глубина паза на валу t = 3,5 мм, глубина паза во втулке t1 =2,8 мм.

Рис. 226. Чертеж для чтения

- Пользуясь таблицей 4, напишите, какие размеры будут иметь шпонка и пазы соединения призматической шпонкой, если диаметр вала 42 мм.

- На рисунке 226 изображено соединение рычага (дет. 1) с валом (дет. 2) при помоши шпонки (дет. 3). Ответьте на вопросы:

- Что означают две концентрические окружности, указанные цифрой 1 (в кружке)?

- Что означают две горизонтальные линии, между которыми проходит стрелка цифры 3 (в кружке)?

- К каким деталям относится поверхность, обозначенная цифрой 2 (в кружке)?

- Почему поверхности, обозначенные цифрами 4 и 5 (в кружках), не заштрихованы? К каким деталям они относятся?

- К какой детали относится поверхность, обозначенная цифрой 6 (в кружке)?

33.2. Изображение штифтовых соединений. На рисунке 209 показан штифт Н, препятствующий смещению деталей, скрепленных винтом.

Чертежи штифтов цилиндрических и конических приведены на рисунке 227.

Рис. 227. Чертежи штифтов

На рисунке 228 показано наглядное изображение, а на рисунке 229 сборочный чертеж штифтового соединения. Штифт (дет. 3) находится в отверстии, одновременно просверленном в корпусе (дет. 1) и в вале (дет. 2).

Рис. 228. Наглядное изображение соединения штифтом

Заметьте, что на сборочных чертежах штифты в разрезе показывают, как и другие непустотелые детали, нерассеченнымн, если секущая плоскость проходит вдоль их оси.

Рис. 229. Сборочный чертеж соединения

В обозначение штифта входит его название, размеры и номер стандарта, например: Штифт цилиндрический 5×30. Это значит, что цилиндрический штифт имеет следующие размеры: диаметр 5 мм, длина 30 мм.

Запись Штифт конический 10х70 означает, что у конического штифта меньший диаметр 10 мм, а длина 70 мм.

Соединение штифтом иногда применяют, чтобы предотвратить продольное перемещение деталей, соединенных шпонкой (рис. 230).

Рис. 230. Чертеж для чтения

Рассмотрите чертеж (рис. 230) и ответьте на вопросы:

- Сколько деталей входит в соединение?

- Почему детали 3 и 4 не заштрихованы?

- Каковы размеры детали 3, если она имеет такое обозначение «Шпонка 14х9х35». Выполните ее чертеж и технический рисунок (см. рис. 224).

Требования к работе

Преимуществом использования такого типа соединения является простота конструкции, а также простой монтаж и демонтаж. Однако стоит учитывать, что на шпинделе будет участок с постоянной увеличенной нагрузкой. Поэтому при проектировании валов и шпинделей стоит учитывать этот момент и правильно спроектировать участок под шпоночное соединение.

Нельзя допускать перекоса шпонки, когда она устанавливается в паз. Нагрузка на вал или ступицу в таком случае будет распределятся неравномерно и может привести к поломке. Чтобы этого избежать, рекомендуют делать минимальный зазор между деталями. Также не рекомендуется использование такого типа соединений в станках с высокой скоростью вращения валов и шпинделей.

Дело в том, что при высоких скоростях неправильное расположение приводит к многократно возрастающим биениям, что недопустимо на производстве.

Основные параметры

Изготовление призматических шпонок своими руками – это сложный и малоэффективный процесс. Чтобы получить деталь с точными геометрическими параметрами сегодня у человека есть специальные станки.

Процесс изготовления начинается с выбора заготовки. Основным материалом для будущего изделия служат стали и сплавы, например, углеродистая Сталь 45. Она обладает высокими показателями прочности и выносливости, выдерживает колебания температур, а также устойчива к различным физико-химическим воздействиям. В зависимости от условий, где будет использоваться механизм или оборудование, в котором будет применена шпонка, можно выбрать и другой материал, соответствующий определенным требованиям к эксплуатации.

Дальнейший этап изготовления – это холодное или горячее волочение заготовки, с последующей калибровкой. Значение калибровки в этом процессе заключается в приближении требуемых значений размеров и характеристик детали по ГОСТу. После этого заготовка отрезается с помощью сверлильных, фрезерных или отрезных станков. Дальнейшая обработка происходит на фрезерном оборудовании, на котором получается достигнуть требуемые размеры призматических шпонок.

Геометрические параметры шпонок меняются в зависимости друг от друга. Так, шпонка призматическая din 6885, при значениях высоты и ширины в 4 мм может иметь длину в диапазоне 8–28 мм. Дальнейшее увеличение длины при заявленной ширине и высоте недопустимо, так как резко ухудшается надежность и долговечность изделия. В таблице ниже представлены размеры din 6885 выполненной из стали.

Стоит отметить, что она также может быть изготовлена из нержавеющей стали. Это позволит в некоторых случаях использовать заготовку меньшей толщины при требуемой длине.

Размеры шпонок должны соответствовать государственным стандартам независимо от типа их исполнения.

5 Форма, размеры и допуски шпоночных пазов

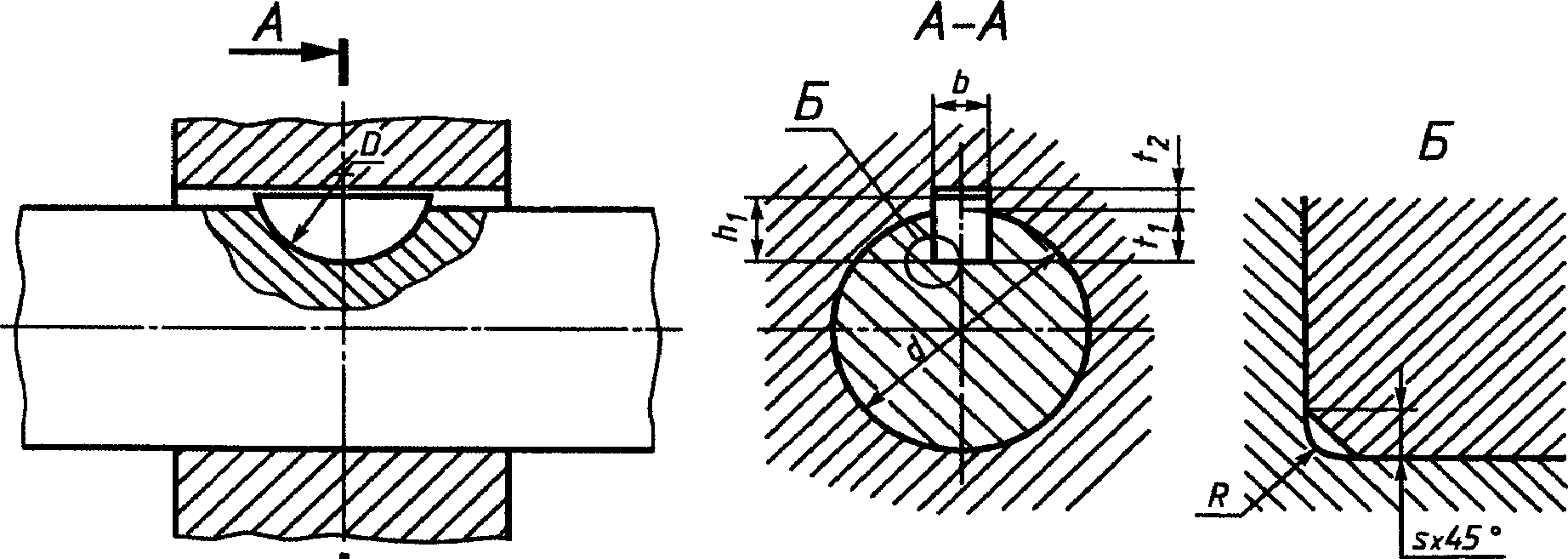

Размеры и допуски шпоночных пазов указаны на рисунке 2 и в таблице 2.

А

Рисунок 2

Таблица 2

мм

|

Размеры шпонки нормальной или низкой формы bxh^xD |

Ширина b |

Глубина |

Радиус R |

|||||||

|

Ном. |

Предельные отклонения |

Вал /j |

Ступица t2 |

|||||||

|

Нормальное соединение |

Плотное соединение |

|||||||||

|

Вал N9 |

Втулка Js9 |

Вал и втулка Р9 |

Ном. |

Пред. откл. |

Ном. |

Пред. откл. |

не более |

не менее |

||

|

1,0×1,4×4 |

1,0 |

—0,004; -0,029 |

±0,012 |

-0,006; -0,031 |

1,0 |

+0,1 |

0,6 |

+0,1 |

0,16 |

0,08 |

|

1,5×2,6×7 |

1,5 |

2,0 |

0,8 |

0,16 |

0,08 |

|||||

|

2,0×2,6×7 |

2,0 |

1,8 |

1,0 |

0,16 |

0,08 |

|||||

|

2,0×3,7×10 |

2,0 |

2,9 |

1,0 |

0,16 |

0,08 |

|||||

|

2,5×3,7×10 |

2,5 |

2,7 |

1,2 |

0,16 |

0,08 |

|||||

|

3,0×5,0x13 |

3,0 |

3,8 |

+0,2 |

1,4 |

0,16 |

0,08 |

||||

|

3,0×6,5×16 |

3,0 |

5,3 |

1,4 |

0,16 |

0,08 |

|||||

|

4,0×6,5×16 |

4,0 |

-0,030 |

±0,015 |

-0,012; -0,042 |

5,0 |

1,8 |

0,25 |

0,16 |

||

|

4,0×7,5×19 |

4,0 |

6,0 |

1,8 |

0,25 |

0,16 |

|||||

|

5,0×6,5×16 |

5,0 |

4,5 |

2,3 |

0,25 |

0,16 |

|||||

|

5,0×7,5×19 |

5,0 |

5,5 |

2,3 |

0,25 |

0,16 |

|||||

|

5,0×9,0x22 |

5,0 |

7,0 |

+0,3 |

2,3 |

0,25 |

0,16 |

||||

|

6,0×9,0x22 |

6,0 |

6,5 |

2,8 |

0,25 |

0,25 |

|||||

|

6,0×10,0x25 |

6,0 |

7,5 |

2,8 |

+0,2 |

0,25 |

0,16 |

||||

|

8,0×11,0x28 |

8,0 |

-0,036 |

±0,018 |

-0,015; -0,051 |

8,0 |

3,3 |

0,40 |

0,25 |

||

|

10,0×13,0x32 |

10,0 |

10,0 |

3,3 |

0,40 |

0,25 |

Шпоночное шлицевое соединение

Шпоночные и шлицевые соединения являются основным средством передачи крутящего момента между валом и насаженной на него деталью. При монтаже оборудования чаще всего приходится собирать соединения на призматических шпонках, на клиновых врезных шпонках с гайкой и на тангенциальных шпонках.

Шпоночные и шлицевые соединения служат для передачи крутящего момента. В шпоночном соединении в пазы вала 1 и наружной детали 2, имеющие одинаковую ширину, помещают специальную деталь 3 — шпонку. Шпонка имеет плоские боковые грани, которые соприкасаются с боковыми стенками пазов вала и наружной детали и передают крутящий момент.

|

Схема к расчету оси. Схема частей вала. |

Шпоночные и шлицевые соединения применяются для закрепления на валах вращающихся вместе с ними деталей.

Шпоночные и шлицевые соединения в основном служат для передачи вращающих моментов между валами и насаженными на них полумуфтами, зубчатыми колесами, шкивами, рукоятками управления и другими деталями. Независимо от характера соединения, шпонки и шлицы должны обеспечивать хорошее центрирование и исключать относительное проворачивание соединенных деталей, поэтому боковые зазоры у шпонок и шлицев нежелательны, особенно в реверсивных приводах.

Шпоночные и шлицевые соединения служат в основном для передачи крутящего момента.

Шпоночные и шлицевые соединения в зависимости от назначения и конструкции узла могут быть подвижными, когда детали, насаживаемые на вал, имеют осевое перемещение ( например, зубчатые колеса коробок скоростей станков, автомобилей), и неподвижными, когда деталь должна быть закреплена на валу неподвижно. В подвижных шпоночных соединениях шпонки крепятся на валу или в ступице.

Шпоночные и шлицевые соединения предназначены для соединения вала со ступицами деталей при передаче крутящего момента от вала к этим деталям или, наоборот, от деталей к валу.

Шпоночные и шлицевые соединения предназначены для соединения вала со ступицей детали при передаче вращающего момента от вала к этим деталям, или наоборот, от детали к валу.

Шпоночные и шлицевые соединения применяются для соединения различных деталей машин с валами.

Шпоночные и шлицевые соединения служат для передачи заданного крутящего момента. Шлицевые соединения применяют также для точного центрирования и для точного направления втулки на валу. В этих случаях необходима высокая точность размеров и формы деталей.

Шпоночные и шлицевые соединения служат для соединения втулок, шкивов, кулачков, муфт, рукояток и других деталей машин с валами. Основное эксплуатационное требование к шпоночным и шлицевым соединениям заключается в передаче заданного крутящего момента. Шлицевые соединения применяют также для точного центрирования и для точного направления втулки на валу.

Шпоночных и шлицевых соединений; сборка соединений с накатом; сборка и установка подшипников; установка валов и осей; сборка зубчатых передач, сборка цепных передач; сборка муфт и тормозов; проверка взаимного положения деталей; установка нормальных зазоров между сопряженными деталями; балансировка вращающихся деталей; проверка и регулировка работы узлов.

Однако шпоночные и шлицевые соединения имеют существенный недостаток — уменьшают несущее сечение детали и вызывают значительную концентрацию напряжений при передаче нагрузки. Повреждение валов с такими соединениями — явление довольно частое. Максимальное число повреждений происходит в зоне выхода шпоночного паза.

Получить шпоночные и шлицевые соединения с идеальным центрированием и без зазоров по боковым сторонам шпонок и зубьев практически невозможно и не всегда требуется по условиям работы. Во-первых неизбежны отклонения размеров диаметров валов и втулок ( D и d), ширины Ь шпонок, шпоночных пазов, зубьев и впадин. Наконец, в зависимости от условий сборки, вида нагрузок ( постоянные, переменные), характера соединения ( подвижное, неподвижное) и пр.