Гост 24296-93. штифты цилиндрические закаленные. технические условия

Содержание:

- Преимущества и недостатки

- Что собой представляет штифт

- Что собой представляет

- Штифты

- Штифты цилиндрические незакаленные ГОСТ 3128-70 (СТ СЭВ 239-87)

- Штифты цилиндрические заклепочные ГОСТ 10774-80 (СТ СЭВ 1486-78)

- Штифты цилиндрические насеченные ГОСТ 12850-80 (СТ СЭВ 1484-78)

- Штифты конические незакаленные ГОСТ 3129-70 (СТ СЭВ 240-87)

- Штифты конические с внутренней резьбой незакаленные ГОСТ 9464-79 (СТ СЭВ 283-87)

- Штифты конические с резьбовой цапфой незакаленные ГОСТ 9465-79 (СТ СЭВ 282-87)

- Особенности установки в узле

- Особенности использования цилиндрических штифтов

- Клиновые ремни.

- Преимущества и недостатки

- Характеристики шлицевых соединений

- Ремонт

Преимущества и недостатки

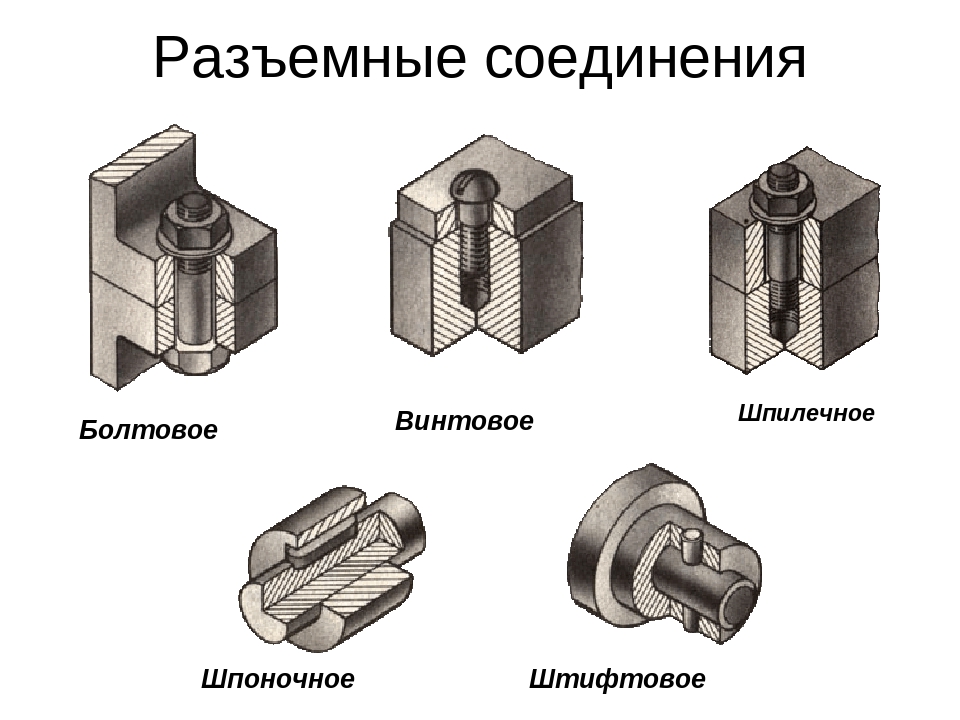

При изготовлении разного рода узлов могут использоваться, помимо штифтовых, и клиновые соединения, шпоночные, шлицевые. Все они относятся к типу разъемных. Очень часто применяются также резьбовые соединения этой разновидности с применением винтов, шпилек и болтов, профильные, клеммовые. Каждый из этих типов имеет как свои достоинства, так и недостатки.

К плюсам штифтовых соединений относят в первую очередь:

-

простоту конструкции;

-

простоту сборки/разборки;

-

точное центрирование соединяемых деталей.

Недостаток такие соединения имеют в основном только один. Просверленное под штифт отверстие в любом случае в дальнейшем будет ослаблять деталь. Клеммовые соединения, к примеру, такого минуса лишены.

При этом и обрабатываться гнезда под штифты должны очень тщательно. В противном случае изделие в последующем может погнуться. Необходимость же точной обработки отверстия удорожает изготовление детали узла.

Что собой представляет штифт

Механический штифт – это металлическая деталь цилиндрической или конической формы. Они выполняются из углеродистых и легированных сталей. В зависимости от требований, соединения изготавливаются из металла, прошедшего нормализацию или закалку. Штифт соединительный выполняется в виде цилиндра или конуса с гладкой шлифованной поверхностью. На цилиндрических деталях под глухое отверстие делают продольные риски для выхода воздуха.

Отверстия под штифты просверливаются и зенкуются одновременно в обеих деталях, скрепленных в рабочем положении. Шероховатость поверхности делается не ниже 5 класса. Припуск на размер – посадка с натягом определяется в соответствии с ГОСТ и выбирается по материалу и его твердости. В зависимости от соединения по валу, втулке или забиваемой детали, посадка по отверстию может быть разной.

В плоских разъемах делается установка на плоскость и два штифта. В этом случае фиксатор крепится в глухое отверстие основной, массивной детали по посадке с натягом или напряженной. Второй фрагмент узла одевается при сборке отверстиями на закрепленные штыри по скользящей посадке или переходной. При разборке узла, достаточно рассоединить его по плоскости, снять меньший узел и вытащить штифты из основания.

В соединениях, которые периодически будут разбираться для ремонта или плановой замены быстро изнашиваемых элементов, делают сквозное отверстие в стенках скрепляемых деталей.

Выколотки заводят в отверстие, подпирают ими выбиваемую деталь и бьют по торцу молотком. Ручка в инструменте вспомогательный элемент, служащий для удобства работы.

Если конструктивно невозможно делать сквозное отверстие, устанавливают штифт с резьбой внутри или на хвостовике.

В ГОСТ 9464 по коническим штифтам предусмотрены и другие способы извлечения деталей. Например, конические изделия с выступающей наружу частью в форме гриба с проточкой вместо ножки. Ломик или клин заводится под выступ шляпки, и фиксатор срывается с места, извлекается из отверстия. В соединениях из мягких металлов используют квадратный и шестигранный хвостовик под торцовый ключ.

Что собой представляет

Относятся соединения этой разновидности к типу разъемных. При их создании сначала производится сверление деталей узла. Причем оно обязательно должно быть совместным. То есть предварительно детали складываются друг с другом таким образом, как они будут располагаться в узле в дальнейшем при его работе. После этого производится собственно сверление.

В полученные отверстия на следующем этапе вставляются сами штифты. Цилиндрические элементы этого типа устанавливаются очень плотно. То есть штифт всегда имеет несколько больший диаметр, чем подготовленное под него отверстие.

В том случае если узел в процессе эксплуатации будет подвергаться неоднократной сборке/разборке, для него предусматриваются не цилиндрические, а конические штифты. Это позволяет продлить срок службы конструкции. Поскольку цилиндрические штифты вставляются в отверстия деталей очень плотно, после разборки и сборки узел может потерять присущие ему изначально эксплуатационное качества. То есть соединение может стать попросту не слишком прочным.

Работают штифты в процессе эксплуатации:

-

на срез (по поверхности стыка);

-

на смятие.

Именно по этим признакам производятся расчеты на их пригодность при использовании в том или ином узле. Смятию могут подвергаться рабочие поверхности как штифтов, так и соединяемых деталей.

Штифты

Штифты применяются для фиксации взаимного расположения скрепляемых деталей, а также для передачи сил и моментов, действующих в плоскости стыка.

Штифты цилиндрические незакаленные ГОСТ 3128-70 (СТ СЭВ 239-87)

В табл. 1 приведены размеры цилиндрических штифтов. Штифты изготовляются под различные посадки с разным углом фасок.

Рекомендуемые посадки:

Рекомендуемые посадки со штифтами исполнения 1:

- с натягом — K7/m6 и N7/m6

- переходная — H7/m6

- с зазором — F7/m6

Рекомендуемые посадки со штифтами исполнения 2:

переходные — R8/h8 и H9/h8

Рекомендуемые посадки со штифтами исполнения 3:

переходная — H12/h11

Условное обозначение:

Пример условного обозначения штифта d=10 мм, L=60 мм, исполнения 1:

Штифт 10×60 ГОСТ 3128-70

То же, исполнения 2:

Штифт 2.10×60 ГОСТ 3128-70

ГОСТ 3128-70 предусматривает диаметр d=0,6…50 мм.

Штифты цилиндрические заклепочные ГОСТ 10774-80 (СТ СЭВ 1486-78)

Для предотвращения выпадения применяются штифты с засверленными концами (табл. 2), которые расклепываются после постановки в сквозное отверстие.

Условное обозначение:

Пример условного обозначения штифта типа 1, d=8h9 мм, L=45 мм, без покрытия:

Штифт 8h9×45 ГОСТ 10774-80

То же, типа 2, d=8h11 мм, L=45 мм, с хим. оксидным покрытием, пропитанным маслом:

Штифт 8h11×45 Хим.окс.прм ГОСТ 10774-80

ГОСТ 10774-80 предусматривает диаметр d=1,0…16 мм.

Штифты цилиндрические насеченные ГОСТ 12850-80 (СТ СЭВ 1484-78)

Для предотвращения выпадения также применяют насечные штифты (табл. 3), которые удерживаются от выпадания пластическим деформированием металла, выдавленного при насечке канавок.

Предельные отклонения диаметров d и d1:

- d до 3 мм — по h9;

- d свыше 3 мм — по h11;

- d1 — по h13.

Условное обозначение:

Пример условного обозначения штифта исполнения 1, d=5 мм, L=50 мм, без покрытия:

Штифт 5×50 ГОСТ 12850-80

Штифты конические незакаленные ГОСТ 3129-70 (СТ СЭВ 240-87)

В табл. 4 приведены размеры конических штифтов.

*Размер для справок. Вычисляется по формуле .

ГОСТ 3129-70 предусматривает диаметр d=0,6…50 мм.

Условное обозначение:

Пример условного обозначения штифта d=10 мм, L=60 мм, исполнения 1, без покрытия:

Штифт 10×60 ГОСТ 3129-70

То же, исполнения 2, с хим. оксидным покрытием, пропитанным маслом:

Штифт 2.10×60 Хим.окс.прм ГОСТ 3129-70

Штифты конические с внутренней резьбой незакаленные ГОСТ 9464-79 (СТ СЭВ 283-87)

Для удобства демонтажа конических штифтов из глухих отверстий применяют штифты с внутренней резьбой (табл. 5) или с резьбовой цапфой (табл. 6). В обеих конструкциях предусмотрена защита резьбы от повреждения при забивании (фаска на резьбовом отверстии или цилиндрический хвостовик на цапфе).

Условное обозначение:

Пример условного обозначения штифта d=10 мм, L=60 мм, исполнения 1, без покрытия:

Штифт 10×60 ГОСТ 9464-79

ГОСТ 9464-79 предусматривает диаметр d=6…50 мм.

Штифты конические с резьбовой цапфой незакаленные ГОСТ 9465-79 (СТ СЭВ 282-87)

Условное обозначение:

Пример условного обозначения штифта исполнения 1, d=10 мм, L=80 мм, без покрытия:

Штифт 10×80 ГОСТ 9465-79

То же, исполнения 2, с хим. оксидным покрытием, пропитанным маслом:

Штифт 2.10×80 Хим.окс.прм ГОСТ 9465-79

Особенности установки в узле

Просверливают детали для соединения штифтом, как уже упоминалось, в сборе. В некоторых случаях эти элементы, во избежание выпадения, дополнительно фиксируют. Так поступают, к примеру, при монтаже разборных соединений. Дополнительную фиксацию в этом случае обеспечивают кольцом из проволоки 0.5-0.8 мм.

В неразборных соединения штифты обычно кернят. Но в некоторых случаях могут применяться и изделия с засверленными концами. После сборки такие штифты развальцовываются.

При использовании конических изделий в некоторых случаях условие самоотторжения может не выполняться. Происходит так довольно-таки часто, к примеру, в узлах, подвергающихся вибрациям или же функционирующих в условиях, при которых резко меняется температура. В таких соединениях конические штифты положено закреплять дополнительно.

Особенности использования цилиндрических штифтов

Сборка штифтовых соединений при скреплении деталей машин выполняется обычно с применением гладких изделий. Таким же образом обычно производится обычная фиксация элементов конструкции машины в процессе ее эксплуатации. В этом случае чаще всего применяются два гладких штифта.

Для фиксации положения деталей могут использоваться и просечные изделия этого типа. Их основным преимуществом, в сравнении с гладкими, является то, что они не требуют развертки отверстий. При отсутствии дополнительных креплений такие элементы к тому же более надежны в плане выпадения. Как и при использовании конических, при применении просечных цилиндрических штифтов сборку/разборку соединения можно в последующем в процессе эксплуатации проводить неоднократно.

В статичные соединения цилиндрические изделия устанавливают с натягом. В движущихся же их монтируют с обязательным расклепом концов. Пружинные цилиндрические штифты монтируются обычно в малонагруженных соединениях. Натяг при их использовании создается за счет уменьшения диаметра отверстия. Установочные типы штифтов в соединениях по посадке устанавливаются с натягом с одной из деталей. С другой их монтируют с посадкой H7/h6 или же H7/js6.

Клиновые ремни.

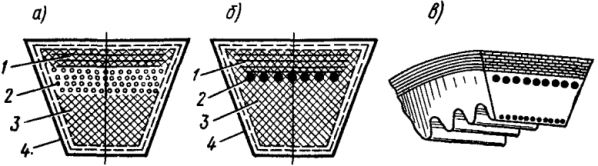

Клиновые ремни для приводов общего назначения изготовляют двух конструкций: кордтканевые и кордшнуровые. Кордтканевые клиновые ремни (рис. 2, а) состоят из нескольких слоев прорезиненной текстильной кордткани 2, передающей основную нагрузку и расположенной примерно симметрично относительно нейтрального слоя ремня; резинового или резинотканевого слоя растяжения 1, находящегося над кордом; резинового или реже резинотканевого слоя сжатия 3, расположенного под кордом; нескольких слоев оберточной прорезиненной ткани 4. В кордшнуровых клиновых ремнях (рис. 2, б) вместо слоев кордткани предусматривают один слой кордшнура 2 толщиной 1,6… 1,7 мм, слой растяжения 1 из резины средней твердости и слой сжатия 3 из более твердой резины. Эти ремни, как более гибкие и долговечные, применяют при тяжелых условиях работы.

Клиновые ремни изготовляют трех типов: нормального сечения, узкие и широкие (вариаторные). Ремни нормального сечения (ГОСТ 1284.1 — 80; 2—80; 3—80) основные в общем машиностроении. В соответствии с ГОСТом эти ремни изготовляют семи различных по размерам сечений: О, А, Б, В, Г, Д и Е. Эти ремни выполняют бесконечными различных стандартных длин. Угол профиля φ=40°. Допускаемая максимальная скорость для профилей О, А9 Б и В до 25 м/с, для профилей Г, Д и Е до 30 м/с.

Клиновые ремни для привода сельскохозяйственных машин стандартизованы ГОСТ 10286 — 75. Для автотракторных двигателей изготовляют специальные кордшнуровые вентиляторные ремни повышенной гибкости (ГОСТ 5813 — 76). Для клиноременных передач со шкивами малых диаметров применяют ремни с гофрами (рис. 2, в). Выпускают клиновые ремни с кордом из полиамидных волокон, которые применяют при тяжелых условиях работы (высокие скорости и вибрации, малые диаметры шкивов и т. п.). Для обеспечения большей несущей способно сти и долговечности применяют клиновые ремни с кордом из стальных тросов. Эти ремня могут работать при скорости до 60 м/с.

Преимущества и недостатки

При изготовлении разного рода узлов могут использоваться, помимо штифтовых, и клиновые соединения, шпоночные, шлицевые. Все они относятся к типу разъемных. Очень часто применяются также резьбовые соединения этой разновидности с применением винтов, шпилек и болтов, профильные, клеммовые. Каждый из этих типов имеет как свои достоинства, так и недостатки.

К плюсам штифтовых соединений относят в первую очередь:

-

простоту конструкции;

-

простоту сборки/разборки;

-

точное центрирование соединяемых деталей.

Недостаток такие соединения имеют в основном только один. Просверленное под штифт отверстие в любом случае в дальнейшем будет ослаблять деталь. Клеммовые соединения, к примеру, такого минуса лишены.

При этом и обрабатываться гнезда под штифты должны очень тщательно. В противном случае изделие в последующем может погнуться. Необходимость же точной обработки отверстия удорожает изготовление детали узла.

Характеристики шлицевых соединений

По своей конструкции и способу передачи вращательного момента, шлицевые соединения можно отнести к многошпоночным. Несколько плоскостей взаимодействия при вращении, только вместо большого количества пазов и шпонок в них, только шлицевый вал и втулка. Шпонки отсутствуют, их заменяют шлицевые пазы и зубья, вырезанные непосредственно на сопрягаемых деталях. Конструкция позволяет значительно сократить погрешность изготовления и дает возможность перемещаться втулке вдоль оси вала, не прекращая радиальное движение.

Размеры шлицов определяются внутренним диаметром вала, их количеством и формой. В шлицевом соединении образуется несколько плоскостей контактов. Возможность передачи большого крутящего момента возрастает по сравнению со шпонками в несколько раз.

Зуб шлица нарезается фрезами на зуборезных станках и протяжкой. Для подвижных узлов делается последующая шлифовка боковых поверхностей. Длина зубьев может быть любой, у неподвижных шлицевых соединений равна высоте ступицы колеса. При скольжении шестерни вдоль оси, длина нарезанных выступов на валу определяется размером перемещения шестерни, ее высотой и технологическим припуском, равным радиусу фрезы для ее выхода при обработке.

Диаметр вала по наружной поверхности равен размеру втулки по впадинам. Втулка со шлицами в точности копирует своим отверстием профиль вала и плотно надевается на него. Шлицевые канавки по отверстию нарезаются на долбежном станке. Технология изготовления длительная, требует большой точности, которую не может обеспечить долбяк, поскольку длина резца большая относительно его сечения. При попытке ускорить обработку, сделать больше заход и подачу, инструмент отжимает, размер получается в минус.

При проектировании узла и подборе пар, основным параметром является внутренний диаметр по шлицам. Его рассчитывают на кручение и изгиб. Шлицевая втулка подвергается меньшим по силе воздействиям. Она выбирается по справочнику. Детали делают из среднеуглеродистых малолегированных сталей: Ст 45, Ст40Х, Ст 40ХН. Они имеют относительно высокую вязкость и низкую хрупкость в нормализованном состоянии и после объемной закалки на воздух при твердости 320–350 HB.

Определить количество зубьев при проектировании можно по таблицам. Они разделены для каждого внутреннего диаметра на 3 группы по нагрузкам:

- легкая;

- средняя;

- тяжелая.

Чем больше крутящий момент нужно передавать, тем выше сам шлиц и больше их количество. За счет этого увеличивается площадь контакта.

Зубчатые соединения рассчитываются с учетом погрешности изготовления. Между поверхностями сопряженных деталей имеется зазор соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В идеале все поверхности соприкасаются и нагружены одинаково. По факту зубчатые соединения изготавливаются с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью соприкасается сильнее, другими меньше. При расчете прочности выбирается по таблице поправочный коэффициент, позволяющий рассчитать параметры деталей на прочность с учетом неравномерных сил нагрузок.

Зазор в соединении определяет размер холостого хода. Начиная двигаться, ведущая деталь сначала выбирает просвет между рабочими плоскостями, затем начинается силовое воздействие и вращение ведомой детали и всего узла.

Ремонт

Помимо смятия или среза, в соединениях этого типа могут возникать также такие дефекты, как износ отверстия и появление трещин в самих деталях. Эксплуатировать узлы далее при появлении любой из четырех проблем не допускается. Ремонт узла должен быть проведен обязательно. Проработает узел с дефектом в любом случае очень недолго.

Собственно сам ремонт штифтовых соединений, конечно же, выполняют с соблюдением определенных нормативов. В большинстве случаев дефектные штифты утилизируются и заменяются на новые. Однако ГОСТ все же допускает, к примеру, расширять изношенные отверстия под другой штифт большего размера. Также разрешается заваривать старые отверстия и просверливать на их месте новые.