Волочение

Содержание:

Волочение медных заготовок

Во время волочения медной проволоки из медных заготовок всегда используются литые заготовки, на этом и основывается весь метод. Для начала необходимо сплавить между собой все заготовки. Сразу после этого, пока они еще находятся в горячем состоянии, их прокатывают. Однако проведение данного процесса влечет за собой появление пленки из оксидов на поверхности изделия. Чтобы избавиться от этой проблемы, необходимо провести обработку химическими составами. После этого можно перейти непосредственно к процедуре волочения.

Получение медной проволоки может также осуществляться по принципу погружного формования. Если применять данный метод, то поверхность катанки будет оставаться чистой и удастся избежать процедуры очистки. Именно такой способ используется для того, чтобы изготавливать наиболее тонкие проволоки (диаметром до 10 микрон)

Однако при использовании такого метода очень важно подобрать состав, который будет обладать подходящими свойствами

Среди таких составов выделяются:

- комплексные растворы, в роли которых могут выступать щелочные составы, соли жирных сульфированных масел и еще несколько веществ;

- возможно использование разного рода эмульсий, таких как анионные, антипенные, синтетические эфиры и другие;

- отдельно рассматриваются синтетические вещества, такие как соли органического и неорганического типа, а также растворы полимеров.

Способы

Различают следующие варианты обработки:

- Барабанное – проволока, трубы, профили формируются на оборудовании барабанного типа.

- Беззавивочное – предполагает проталкивание детали передним концом вперед. Захватка заранее не изготавливается.

- Безоправочное – внутренние поверхности заготовки не обладают контактом с технологическим инструментом. Зачастую осуществляется в 2 волоки.

- Бухтовое – обработка труб из заготовок, собранных в бухты или же после волочения протянутые трубы сматываются в бухты. Способ предполагает работу как с оправочным, так и безоправочным волочением.

- Гидродинамическое – используются комбинированные волочильные устройства. Достаточно сложный технологический процесс наложил определенные ограничения на использование в широкой промышленности. Используется лишь в исключительных ситуациях.

- Длиннооправочное – пропускание заготовки сквозь волоки, имеющие длинные подвижне недеформируемые оправки, которые впоследствии извлекается.

- Мокрое – предполагает погружение волок в жидкие смазки.

- На деформируемых оправках – протягивание деталей сквозь оборудование с длинными подвижными оправками, которые деформируются формируемой деталью.

- За закрепленных оправках – относится к числу наиболее используемых способов.

- На самоустанавливающихся оправках – обрабатываются внутренние поверхности заготовок незакрепленными самоустанавливающимися оправками, которые удерживаются путем уравновешивания прикладываемых усилий.

- Волочение проволоки – одна из самых древних технологий обрабатывания металлов с помощью давления. Для смазки применяется жидкая смазка или эмульсия.

- Профилировочное – протягивание трубы, имеющей некруглую (фасонную) форму.

- Стержневое – вводится стержень в трубные заготовки для последующего ее протягивания совместно с ним. После прохождения волок стержень извлекается.

- Ультразвуковое – наложение деталь ультразвукового излучение. Способствует снижению сопротивления деформации и коэффициента трения.

- Электропластическое – протягивание труднодеформируемого сплава.

Виды операции

На сегодня используется большое количество методов волочения проволоки. Если говорить о типах операции, то она может быть двух видов. Первый вид называется сухим. В данном случае процесс протягивания осуществляется через емкость, внутри которой мыльный порошок.

Мокрый тип операции выполняется при помощи мыльной эмульсии. Данная операция имеет чистоту обработки, которая также может быть выполнена в двух категориях. Первая — это черновая, или же подготовительная. Второй тип — чистовая обработка. Это финальная стадия, которая необходима, чтобы создать нужную форму и размер проволоки.

Волочение также имеет такой этап, как кратность. Возможен однократный переход или же многократный. Во втором случае предполагается, что одна и та же заготовка несколько раз пройдет через станок. Кроме того, работа может выполняться параллельно. То есть заготовка может быть однониточной, а может быть многониточной.

Отличаться могут также и волоки своей подвижностью. Они могут быть либо вращающегося типа, либо неподвижного. Последний элемент, который оказывает влияние на ход операции, — это нагрев заготовки. Естественно, что она может быть холодной или же горячей.

Особенности производства алюминиевой проволоки

Основой для изготовления проволоки является катанка алюминиевая диаметром от 9 до 14 мм. Ее получают тремя способами.

Схема получения проволоки

Схема получения проволоки

Прокаткой, если в качестве исходного сырья имеются алюминиевые слитки. Для этого используют проволочно-прокатный стан. Это комплекс автоматизированных механизмов, оснащенный нагревательными печами с электрическим, газовым или нефтяным обогревом.

Методом непрерывного литья и проката, если сырье представлено в виде расплавленного алюминия. Это передовой способ, который предполагает загрузку жидкой массы в кристаллизатор. Специальное вращающееся колесо с вырезом на ободе охлаждается водой. Во время движения металл кристаллизуется и передается на прокатные валки. Готовую продукцию сворачивают в катушки, помещают в полиэтиленовые пакеты.

Холодное волочение алюминиевой проволоки

Холодное волочение алюминиевой проволоки

На некоторых заводах, оснащенных гидравлическими прессами, электротехническую катанку изготавливают методом прессования. Нагретый слиток помещают в специальный контейнер с матрицей. На ней есть отверстие, соответствующее форме сечения изделия. Обработка давлением происходит за счет пуансона со сменной прессшайбой, которая плотно заходит в пространство контейнера.

Последний способ подходит для изготовления сложных профилей разного сечения, прутков, гладких и ребристых труб диаметром до 400 мм. Прессованная продукция, в отличие от литой, может выпускаться в виде прямолинейных отрезков от 1 до 2,5 метра.

Предварительная обработка

Чтобы алюминиевая проволока на выходе приобрела нужные свойства, ее подвергают предварительной обработке:

Закалка и старение алюминиевых сплавов сплавов

Закалка и старение алюминиевых сплавов сплавов

- Для крепости изделий из неупрочняемых сплавов применяют холодную деформацию. Это характерно для марок АД1, АМг3, АМг5.

- Термоупрочняемые сплавы подвергают закалке и старению: Д1П, Д16П, Д18.

- Для достижения пластичности проволоку отжигают.

- На завершающей стадии изготовления изделий с помощью специального инструмента проводится абразивная обработка. Она помогает удалить заусеницы и закруглить ребра металлического шнура.

Метод волочения

Алюминиевая проволока получается из катанки методом волочения. Заготовку диаметром от 7 до 20 мм протягивают через несколько отверстий – волок. Их размер намного меньше, чем сечение проволоки. Поскольку при горячей прокатке металл покрывается безвредной окисной пленкой, его не подвергают процедуре травления. Если катанка алюминиевая хранится долгое время, слой окислов необходимо стравливать. Для этого металл погружают в водный раствор серной кислоты.

Изготовление изделий проводят по такой схеме:

Современное производство проволоки

Современное производство проволоки

- Алюминий при помощи загрузчика подают в плавильную печь с рабочей температурой 700–800 0C.

- Расплавленную массу пропускают через фильеру с целью получения литой заготовки диаметром до 3,5 мм.

- Обрабатываемый материал охлаждают, кладут на индивидуальный компенсатор.

- Волочение катанки осуществляют на многократных станках без скольжения с применением густой смазки.

- С компенсатора заготовка поступает в волочильное устройство.

- Волочение заготовок меньшего диаметра производят на агрегатах со скоростью 18м/сек. и скольжением.

- Технологический процесс предполагает использованием мыльно-масляной эмульсии.

- При многократно повторяющемся волочении величину вытяжек делают на 5% меньше, чем для меди. Это снижает вероятность обрывов проволоки.

Общие сведения

Само название профессии „Волочильщик проволоки“ многим людям ни о чем не говорит, а еще большему их количеству может показаться даже смешным. Когда человек впервые слышит это название, первое, что приходит на ум это то, какие функциональные обязанности человека, выполняемого данною работу. На самом деле волочильщиками называют операторов волочильного станка, осуществляющих обработку металла под давлением. С помощью специального оборудования они могут перерабатывать проволоку одного диаметра в другой. Работа заключается в протягивании круглых и фасонных изделий через специальное отверстие.

Различают два вида перетягивания:

- На цепных станах (машины для обработки металла).

- На станах барабанного типа с однократным и многократным волочением.

В первом случае применяется для получения труб, прутков и профилей ограниченной длины. Во втором случае для получения длинномерной продукции, например, проволоки.

В процессе волочения изготавливают тонкие сорта проволоки диаметром до 0,065 мм, также прутки и тонкостенные трубы точного размера. Посредством прокатки изготавливают проволоку диаметром не менее 5 мм. В связи с быстрым остыванием металла, для изготовления более тонких сортов прибегают к процессу волочения. Помимо непосредственного рабочего процесса в задачи специалиста входит определение качества подготовленного материала к производству, температуре накаливания, численности протяжек и скорости вытягивания. Также волочильщик наблюдает за своим рабочим местом, исправностью оборудования, ведет техническую документацию (прием и сдача смены).

Рабочий процесс достаточно сложный, поскольку приходится работать с проволокой разного размера. Нужно рассчитывать размеры заготовок, настраивать систему охлаждения и перемещать оборудование. Если кратко описать рабочий день волочильщика, то он состоит из таких этапов:

- Приход человека на рабочее место.

- Подготовка оборудования и осмотр неполадок.

- Прием смены у предыдущей бригады.

- Получение наряда и непосредственное выполнение функциональных обязанностей (до обеда и после обеда).

- Сдача смены пришедшей бригаде.

В соответствии с ЕТКС существует 5 разрядов волочильщиков. Разница в разрядах зависит от типа металла, с которым предстоит работать и диаметра проволоки.

К недостаткам данной профессии можно отнести:

- Мало комфортных условий труда. Приходится работать с металлом и сложным оборудованием.

- Регулярный уход за станками. Оборудование часто выходит из строя и приходится его настраивать.

- Достаточно сложная и ответственная работа. Требует большого внимания, так как является небезопасной.

- Высокие требования для трудоустройства. Чтобы устроится на данную работу, необходимо получить соответствующее образование и корочку.

- Требует исполнительской дисциплины с целью предотвращения аварий на опасных производственных объектах.

К преимуществам специальности относят:

- Разнообразность работы. Каждый новый день не похож на прошлый. Ежедневно работник получает новые задания.

- Средний уровень заработной платы. Довольно благородный труд, за который платят свою цену.

- Сидячий образ работы, потому что в большинстве своём работа заключается в наблюдении за работой стана по волочению проволоки.

- Ручная работа с металлом требует физических усилий, поэтому представители данной профессии имеют возможность заниматься физической культурой. Данная работа однозначно заменит абонемент в тренажерный зал.

- Работа сменная, по графику без отрыва от производства.

- Предстоит работать в команде при бригадной организации труда. В коллективе цеха, все относятся друг к другу с пониманием и уважением. Всегда есть возможность у кого-то попросить совет и помощь.

Стать волочильщиком может каждый человек, достигший 18-го возраста и получивший высшее образование, точнее закончил металлургический институт по профессии обработка металла под давлением. Обучение по профессии могут пройти лица, имеющие образование не ниже основного общего образования или среднего общего образования. Грамотный преподавательский состав специализированного учебного заведения способен научить всем тонкостям профессии любого желающего.

Курсы волочильщика можно пройти в Учебном центре Строй Аттестат и НТ Академии в г. Москва, в учебном центре в Красноярске, г. Волгоград, Магнитогорск и Орел. Услуги по профессиональному обучению по специальности волочильщик проволоки с возможным трудоустройством предоставляет „ЦентрКонсалт“. Курс рабочей профессии в „None“ может проводиться в удобное время для учащегося.

Процессы волочения проволки

Грубое волочение

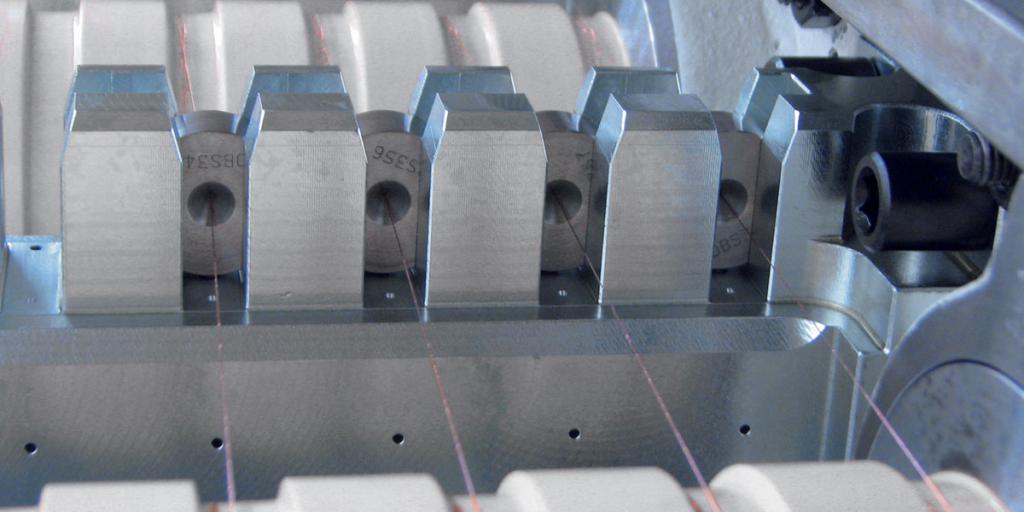

Грубое волочение начинается на входном диаметре в 8 мм., и с выходным диаметром проволоки от 4.5 мм. до 1 мм. Процессы грубого волочения требуют хорошей смазки, в связи с большим уменьшением диаметра поперечного сечения и деформации. Высокая степень деформации и уменьшения поперечного сечения при грубом волочении, выделяют огромное количество тепла, которое необходимо отводить от волочильного стана, поэтому проводится мокрое волочение проволоки.

Используемая эмульсия для волочения должна иметь большой размер капель, для толстого слоя смазочного материала.

Наши продукты для грубого волочения медной проволоки

Multidraw CU ROD – полусинтетическое с высокой степенью смазывания масло, для грубого волочения, на одножильных и двужильных волочильных станах с возможностью нанесению смазки путём распыления.

Максимальный окончательный диаметр проволоки до 1 мм. Данный продукт специально разработан для процессов грубого волочения.

Продуктом гарантируется высокая температурная стабильность, даже при высоких нагрузках и сложном утонении, также при пиковых температурных нагрузках, продукт не демонстрирует отличную стабильность. Концентрация продукта при использовании должна составлять: 10% – 17%.

Среднее и тонкое волочение

Среднее волочение: От 3.5 мм. до 1.5 мм. – 0.2 мм.

В основном применяются водосмешиваемые эмульсии.

Тонкое волочение: От 2.6 мм. – 1.6 мм. до 0.5 мм. – 0.05 мм.

Используются те же СОЖ для волочения медной проволоки что и при среднем волочении, вплоть до диаметра в 0.1 мм.

Продукты для среднего волочения

Multidraw CU MF – полусинтетическое масло для волочения на многожильных машинах с максимальным конечным поперечным сечением проволоки до 0.07 мм. Продукт был специально разработан для отличной чистоты машины и хорошей смачиваемости проволоки. Может также использоваться при производстве лужённой медной проволоки.

Концентрация для применения: среднее волочение – 4% – 8%, тонкое волочение – 2% – 5%.

Multidraw CU MF E – полусинтетическое волочильное масло для производства как медной так и магнитной проволоки (для трансформаторов и двигателей электромагнитных устройств). С диаметром готово проволоки до 0.07 мм. Продукт демонстрирует отличную чистоту волочильной машины. Гарантируется отличное смазывание даже при низких скоростях волочения и перепадах температур. Никак не влияет на процессы дальнейшего эмалирования. Превосходное качество проволоки, гарантирует отличные качественные характеристики эмалированной проволоки.

Концентрация для применения: среднее волочение – 4% – 10%, тонкое волочение – 2% – 4%.

Multidraw CU SF – полностью синтетическое масло для волочения. Высокая производительность при смазывании. Низкое потребление продукта гарантирует длительный срок использования данного продукта при волочении. Достигается хорошая чистота машины, особенно для никелированной проволоки.

Концентрация для применения: среднее волочение: 4% – 8%, тонкое волочение: 2% – 4%.

Используется на следующих заводах: Nexans (Германия, никелированная медь, гибкие провода для высоких температур (до 280°С)), Wiremet (Польша, никелированная медная проволока).

Cреднее, тонкое, супертонкое и ультратонкое волочение

Multidraw CU SY Spezial/Multidraw CU SY – синтетическое масло для среднего, тонкого и супертонкого волочения. Подходит для использования на многожильных волочильных машинах. Прекрасное смазывание проволоки и чистота машины.

Благодаря синтетическим компонентам, практически полностью нивелируется эффект «прилипания». Продукт может использоваться для волочения олова и никелированной медной проволоки.

Концентрация при применении: среднее волочение: 6% – 10%, тонкое волочение: 2% – 4%, супертонкое волочение: 1% – 2%.

В качестве смазки для супертонкого и ультратонкого волочения с диаметром проволоки от 0.5 мм. до 0.10 мм – 0.01 мм., необходимо применять Multidraw CU SY Spezial/Multidraw CU SY. Материалы которые могут быть обработаны в данных диаметрах поперечных сечений: медь, латунь, никель, серебро, золото.

Продукты гарантируют отличные характеристики при волочении в данных диапазонах, также «прилипание» проволоки на фильеры, волочильные конусы практически полностью исключается. Даже при низких концентрациях продукта (1.5% – 0.5%) стабильная защита от коррозии как на проволоке так и на самом оборудовании, гарантируется.

Волочение проволоки

Для производства на заводах используется специальная технология литья, которая позволяет получить медную проволоку с диаметром сечения порядка 20-30 миллиметров. Этот показатель является достаточно высоким, поскольку такая толстая проволока обладает массой недостатков — большой удельный вес, высокое удельное сопротивление материала и так далее.

Поэтому после литья также используется волочение. Эта технология позволяет снизить диаметр изделия до нужных показателей (от 1-2 микрометров при сверхтонком волочении до 10 миллиметров при грубом волочении). Сама технология волочения является достаточно простой: толстая проволока пропускается сквозь специальные отверстия (фильеры), диаметр которых меньше диаметра исходной проволоки.

Технология

Для волочения необходимы специальные волочильные станки, а также соблюдение определенного порядка действий.

- Непосредственно перед волочением исходная проволока должна пройти процедуру травления. Для этого обычно используется раствор соляной кислоты, который нагревается до невысоких температур (40-50 градусов по шкале Цельсия). После травления также рекомендуется выполнить отжиг металлической заготовки — так металл станет мелкозернистым, что позволит выполнить более качественное волочение. После отжига необходимо нейтрализовать остатки травильной кислоты и сделать промывку. Травление и отжиг позволяют значительно повысить срок годности волочильных станков — если этого не сделать, то волочильные отверстия-фильеры достаточно быстро забьются окалиной, что замедлит производственный процесс.

- Теперь можно приступать непосредственно к волочению. Для этого концы исходной проволоки заостряют с помощью ковочных инструментов, а потом проволока вставляется в специальные отверстия-фильеры. После этого осуществляется запуск двигателя волочильного станка. Чтобы получить тонкую или сверхтонкую проволоку малого сечения, она последовательно пропускается через несколько фильеров.

- На последнем этапе обработки проволока становится достаточно жесткой и пружинистой. Чтобы избавиться от этого недостатка в последнем отсеке волочильного станка происходит финальный отжиг материала. В конце проводят сушку в специальных шкафах-отсеках — после этого осуществляется намотка на катушки. Волочение завершено — катушки с проволокой теперь можно поместить на склад, доставить заказчику с помощью автотранспорта.

Автоматизация

Процедура волочения является полуавтоматизированной — оператор лишь выполняет подготовку и заправку исходной проволоки, а непосредственно волочение станок выполняет сам в автоматическом режиме (хотя оператор может контролировать параметры процедуры с помощью панели управления).

В ряде случаев перед волочением могут наноситься специальные смазочные материалы — это могут быть жирные масла, ингибиторы-эмульсии, растворы щелочных солей и так далее. Целью нанесения смазки является снижения трения во время волочения — это позволяет получить более тонкую и однородную проволоку + за счет нанесения смазки минимизируется риск образования разрывов.

Виды современных агрегатов

В настоящее время на заводах по обработке металла используется два типа оборудования. Отличаются они друг от друга типом тянущего механизма.

- В первом случае технология волочения проволоки заключается в том, что изделие наматывается на барабан, тем самым создавая тяговое усилие.

- Второй случай — это применение устройства, которое тянет заготовку по прямой линии.

Если говорить о применении, то второй тип агрегатов чаще всего используется в том случае, если необходимо протянуть трубную заготовку, которая не требует последующего сворачивания в бухту.

Основная масса проволоки и труб малого сечения производится именно на барабанных устройствах. Эти механизмы могут быть либо однократными, либо многократными. Естественно, что наиболее простая конструкция именно у однократного оборудования. Технологический процесс производства в таком случае предполагает протягивание проволоки в один проход. Если используется многократный станок, то процедура может повторяться два или три раза подряд.

Волочильный стан для труб

Волочение труб можно производить на оправке (см. рис. 1, б) и без оправки (см. рис. 1, в), если требуется уменьшить наружный диаметр и толщину стенки При этом могут применяться оправки, движущиеся вместе с трубой, жестко закрепленные и самоустанавливающиеся оправки Волочение на оправках позволяет получить трубы с высокими точностью размеров и качеством внутренней поверхности.

Рис. 5. Волочильный стан для труб

Волочильный стан для труб (рис. 5) имеет две бесконечные цепи Галя 3, смонтированные на стальной раме-станине и приводимые в движение от ведущих звездочек, которым посредством зубчатой передачи 4 сообщается вращение от мотора. На конце рамы укреплены головки 1 с фильерами, изготовленными из твердого сплава. На станине катятся две тележки 2 с клещами для захвата протягиваемой трубы, которые своими крючками могут быть захвачены за любое звено цепи. Протяжка трубы ведется на короткой или длинной оправке.

Число протяжек труб зависит от исходных и заданных размеров. Для тонкостенных труб малого диаметра может выполняться свыше 13 протяжек. По мере удлинения трубы разрезаются дисковой пилой

Литьё медной проволоки

При литье медной проволоки, в среднем получается катушка с медной проволокой, с поперечным сечением 8 мм. Весом 6 тонн и длинной проволоки приблизительно 13 км.

При непрерывном литье медной катанки, мы можем предложить следующие продукты:

Multiroll CU LF Special

- полностью синтетическая водосмешиваемая смазочно-охлаждающая жидкость

- используется для непрерывного литья медной катанки и рулонов

- используется для смазки и охлаждения роликов

- продукт обеспечивает превосходную защиту от коррозии

Необходимая концентрация продукта: 1.5% – 3.5%.

Данный продукт имеет следующие преимущества:

- очень долгий срок службы рабочей эмульсии

- уменьшает различные возможные производственные остановки при непрерывном литье медной катанки или рулонов

- очень высокая стабильность pH (уменьшено возможное образование грибков и бактерий в эмульсии)

- продукт имеет низкую степень поглощения меди

- гарантируется чистая и блестящая поверхность проволоки

- максимальная скорость производства

- увеличивает срок службы роликов

- высокая защита от износа

Multiroll Coating – специальная восковая эмульсия для защиты поверхности проволоки при непрерывном литье катанки.

- водосмешиваемый агент для защиты проволоки при непрерывном литье катанки от коррозии

- смазочный материал для процесса намотки готовой проволоки на катушку

- рабочая концентрация: прибл. 3% – 6%

Преимущества:

- смазочный эффект при процессе намотки проволоки на катушку

- снижает истирание проволоки при процессе наматывания её на катушку

- предотвращает тусклость проволоки и образующиеся пятна на поверхности проволоки

- наноситься может путём распыления или окунанием

- защищает и улучшает блестящую и яркую поверхность проволоки

- высокая защита от коррозии во время хранения и транспортировки проволоки

- совместимость со всеми нашими продуктами из линеек Multiroll и Multidraw

Теперь после производства проволоки для волочения мы можем перейти непосредственно к процессам волочения проволоки.

Общие требования для такого продукта, как смазка для волочения проволоки:

- Хорошая смазка на участках соприкосновения волочимой проволоки и фильер.

- Проволока должна равномерно и быстро увлажняться при волочении.

- Смазка для волочения должна обеспечивать защиту от износа и длительный срок службы фильер.

- На фильерах, волочильных конусах и в самой волочильной машине должна поддерживаться постоянная чистота.

- Чистота проволоки это залог будущей защиты от коррозии и окисления.

- Возможность использовать воду различной степени деминерализации.

- Стабильность уровня pH.

- Низкое пенообразование.

- Нельзя вмешиваться в процессы эмалирования проволоки.

- Хорошая фильтрация рабочей эмульсии.

- Совместимость смазки с кожей человека.

- Простота в хранении продуктов для волочения.

- Экономичность в производстве.

- Простая утилизация использованной эмульсии.

Расчет сопротивления

Особое значение электрическое сопротивление играет в ситуациях, когда проволока используется в качестве обмотки для трансформаторов и генераторов. Ведь если сопротивление будет слишком большим, то в таком случае при возникновении аварийной ситуации может возникнуть возгорание обмотки, что может привести к катастрофическим последствиям.

Формула сопротивления

Для точного подсчета сопротивления используется следующая формула: R = (P x L)/S. Расшифровывается она так:

- R — это общее сопротивление. Этот параметр нам нужно найти в результате вычислений (единицы измерения — Ом).

- P — это удельное сопротивление материала. Этот показатель является физической константой, а зависит он от типа химического элемента. Для меди константа P будет равна 0,0175 (единицы измерения — (Ом x мм x мм)/м).

- L — это общая длина в метрах. Чем больше она будет, тем выше будет сопротивление проводника.

- S — это площадь сечения в квадратных миллиметрах. Этот параметр также влияет на итоговое сопротивление — чем меньше он будет, тем выше будет сопротивление.

Обратите внимание, что параметр S обычно указывается в технической документации, однако вместо площади сечения иногда указывается только диаметр сечения провода. В таком случае необходимо рассчитать площадь по по формуле: S = (Pi x d x d)/4

Расшифровывается эта формула следующим образом:

- Pi — это математическая константа, которая приблизительно равна 3,14.

- d — это диаметр сечения проводника в миллиметрах.

По итогу сопротивление медной проволоки измеряется по двум формулам: R = (P x L)/S = (4 x P x L)/(Pi x d x d).

Примеры задач

Давайте попытаемся решить несколько несложных задачек:

- Задача 1. Определить сопротивление проволоки, длина которой составляет 100 метров, а площадь сечения — 5 квадратных миллиметров. В нашей задачке известен параметр площади, поэтому мы будем использовать первую формулу R = (P x L)/S. Подставим наши значения: R = (0,0175 x 100)/5 = 0,35 Ом.

- Задача 2. Определить сопротивление проволоки, у которой длина составляет 500 метров, а диаметр сечения — 2 миллиметра. В этой задачек известен диаметр, поэтому мы будем пользоваться второй формулой R = (4 x P x L)/(Pi x d x d). Подставим наши значения: R = (4 x 0,0175 x 500)/(3,14 x 2 x 2) = 2,78 Ом.