Гост 16532-70. передачи зубчатые цилиндрические эвольвентные внешнего зацепления. расчет геометрии

Содержание:

Документы

Сортировать по :

названию | дате | популярности

Шестерня m=2.5, Z=35

популярный!

| Дата добавления: | 08.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 55.37 Кбайт |

| Скачиваний: | 1204 |

Чертеж шестерни используемой в станке 2А554.

Чертежи выполнены в двух форматахcdw — Компас 9 СП2dwg — Autocad 2000

-

Скачать

-

Подробнее

Блок-шестерня m=2.5, Z1=33, Z2=19

популярный!

| Дата добавления: | 09.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 51.48 Кбайт |

| Скачиваний: | 1065 |

Чертеж блок-шестерни. Применяется в станке 2Л53У.

Чертежи выполнены в двух форматахcdw — Компас 9 СП2dwg — Autocad 2000

-

Скачать

-

Подробнее

Шестерня m=2.5, Z=20

популярный!

| Дата добавления: | 09.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 41.4 Кбайт |

| Скачиваний: | 1004 |

Чертеж шестерни с посадкой на шпонку. Используется в станке 2Л53У.

Чертежи выполнены в двух форматахcdw — Компас 9 СП2dwg — Autocad 2000

-

Скачать

-

Подробнее

Шестерня m=2.5, Z=51

| Дата добавления: | 09.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 50.61 Кбайт |

| Скачиваний: | 996 |

Чертеж шестерни с посадкой на шлицы. Применяется в станке 2Л53У.

Чертежи выполнены в двух форматахcdw — Компас 9 СП2dwg — Autocad 2000

-

Скачать

-

Подробнее

Вал-шестерня m=3, Z=21

| Дата добавления: | 09.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 49.69 Кбайт |

| Скачиваний: | 889 |

Чертеж вал-шестерни. Используется в станке 2Н57.

Чертежи выполнены в двух форматахcdw — Компас 9 СП2dwg — Autocad 2000

-

Скачать

-

Подробнее

Шестерня m=2.5, Z=30

| Дата добавления: | 09.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 43.64 Кбайт |

| Скачиваний: | 885 |

Чертеж шестерни. Используется в станке 2Н57.

Чертежи выполнены в двух форматахcdw — Компас 9 СП2dwg — Autocad 2000

-

Скачать

-

Подробнее

Шестерня m=2.5, Z=44

| Дата добавления: | 09.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 43.79 Кбайт |

| Скачиваний: | 890 |

Чертеж шестерни. Используется в станке 2Н57.

Чертежи выполнены в двух форматахcdw — Компас 9 СП2dwg — Autocad 2000

-

Скачать

-

Подробнее

Шестерня m=3, Z=24

| Дата добавления: | 09.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 43.27 Кбайт |

| Скачиваний: | 957 |

Чертеж шестерни. Используется в станке 2Н57.

Чертежи выполнены в двух форматахcdw — Компас 9 СП2dwg — Autocad 2000

-

Скачать

-

Подробнее

Шестерня m=2.5, Z=56

| Дата добавления: | 09.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 43.82 Кбайт |

| Скачиваний: | 927 |

Чертеж шестерни. Используется в станке 2Н57.

Чертежи выполнены в двух форматахcdw — Компас 9 СП2dwg — Autocad 2000

-

Скачать

-

Подробнее

Шестерня m=2.5, Z=39

| Дата добавления: | 09.06.2010 |

| Дата изменения: | 22.06.2010 |

| Размер файла: | 41.27 Кбайт |

| Скачиваний: | 866 |

Чертеж шестерни. Используется в станке 2Н57.

Чертежи выполнены в двух форматахcdw — Компас 9 СП2dwg — Autocad 2000

-

Скачать

-

Подробнее

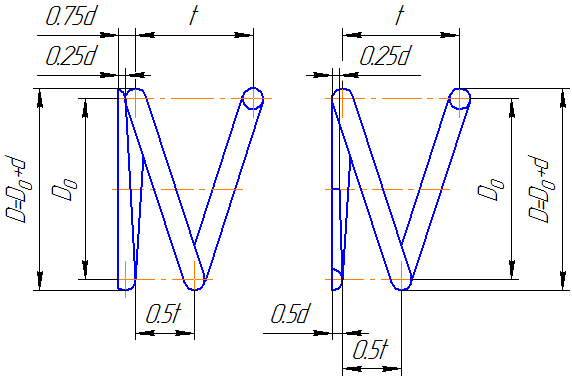

9.7. Выполнение чертежа пружины

Пружины применяются для создания определённых усилий в заданном направлении. По виду нагружения пружины подразделяются на пружины сжатия, растяжений, кручения и изгиба; по форме – на винтовые цилиндрические и конические, спиральные, листовые, тарельчатые и пр. правила выполнения чертежей различных пружин устанавливает ГОСТ 2.401-68. На чертежах пружины вычерчивают условно. Витки винтовой цилиндрической или конической пружины изображают прямыми линиями, касательными к участкам контура. Допускается в разрезе изображать только сечения витков. Пружины изображают с правой навивкой с указанием в технических требованиях истинного направления витков. Пример выполнения учебного чертежа пружины приведён на Рисунке 9.13.Чтобы получить на пружине плоские опорные поверхности крайние витки пружины поджимают на ? витка или на целый виток и шлифуют. Поджатые витки не считаются рабочими, поэтому полное число витков n равно числу рабочих витков плюс 1,5?2:n1=n+(1.5?2) (Рисунок 9.14).Построение начинают с проведения осевых линия, проходящих через центры сечений витков пружины (Рисунок 9.15, а). Затем на левой стороне осевой линии проводят окружность, диаметр которой равен диаметру проволоки, из которой изготовлена пружины. Окружность касается горизонтальной прямой, на которую опирается пружина. Затем необходимо провести полуокружность из центра, расположенного в пересечении правой оси с той же горизонтальной прямой. Для построения каждого последующего витка пружины слева на расстоянии шага строят сечения витков. Справа каждое сечение витка будет располагаться напротив середины расстояния между витками, построенными слева. Проводя касательные к окружностям, получают изображение пружины в разрезе, т.е. изображение витков, лежащих за плоскостью, проходящей через ось пружины. Для изображения передних половин витков так же проводят касательные к окружностям, но с подъёмом вправо (Рисунок 9.15, б). Переднюю четверть опорного витка строят так, чтобы касательная к полуокружности касалась одновременно и левой окружности в нижней части. Если диаметр проволоки 2мм и менее, то пружину изображают линиями толщиной 0,5?1,4мм. При вычерчивании винтовых пружин с числом витков более четырёх показывают с каждого конца один-два витка, кроме опорных проводя осевые линии через центры сечений витков по всей длине. На рабочих чертежах винтовые пружины изображают так, чтобы ось имела горизонтальное положение.Как правило, не рабочем чертеже помещают диаграмму испытаний, показывающую зависимость деформаций (растяжения, сжатия) от нагрузки (Р1; Р2; Р3), где Н1 – высота пружины при предварительной деформации Р1; Н2 – то же, при рабочей деформации Р2; Н3 – высота пружины при максимальной деформации Р3; Н – высота пружины в рабочем состоянии. Кроме того, под изображением пружины указывают:

- Номер стандарта на пружину;

- Направление навивки;

- n – число рабочих витков;

- Полное число витков n;

- Длину развёрнутой пружины L=3,2?D?n1;

- Размеры для справок;

- Другие технические требования.

На учебных чертежах рекомендуется из перечисленных пунктов указать п.п. 2,3,4,6. Выполнение диаграммы испытаний также не предусмотрено при выполнении учебного чертежа. Рисунок 9.13 – Рабочий чертеж пружины

Рисунок 9.13 – Рабочий чертеж пружины

|

|

| а | б |

Рисунок 9.14. Изображения поджатых витков пружины Рисунок 9.15. Последовательность построения изображения пружины

Рисунок 9.15. Последовательность построения изображения пружины

Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

Для всего этого служат различные виды передач. Классификация видов зубчатых передач по расположению осей вращения:

- Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.

- Коническое зацепление. Характеризуется тем, что оси зубчатых колёс пересекаются и вращение передаётся между валами, которые расположены под определённым углом. В зависимости от того, какое колесо в передаче ведущее, они тоже могут быть повышающими и понижающими.

- Червячная передача имеет скрещивающиеся оси вращения. Большие передаточные числа получаются из-за соотношения числа зубьев колеса и числа заходов червяка. Червяки используются одно-, двух- или четырехзаходные. Особенностью червячной передачи является передача вращения только от червяка к червячному колесу. Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах.

- Реечное зацепление. Образовано зубчатым колесом и рейкой. Преобразует вращательное движение в поступательное и наоборот.

- Винтовая передача. Применяется при перекрещивающихся валах. Из-за точечного контакта зубья зацепления подвержены повышенному износу под нагрузкой. Применяются винтовые передачи чаще всего в приборах.

- Планетарные передачи — это зацепления, в которых применяются зубчатые колёса с подвижными осями. Обычно имеется неподвижное наружное колесо с внутренней резьбой, центральное колесо и водило с сателлитами, которые перемещаются по окружности неподвижного колеса и вращают центральное. Вращение передаётся от водила к центральному колесу или наоборот.

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

https://youtube.com/watch?v=j1Vua1zOZ78

Делительная начальная окружность

Делительные и начальные окружности, а также образующие делительных и начальных поверхностей изображают тонкой штрихпунктирной линией.

Делительные и начальные окружности совпадают при нормальном сопряжении пары зубчатых колес.

В корригированном зацеплении делительные и начальные окружности колес не совпадают. У зуба парного колеса, наоборот, головка получается меньшей высоты, ножка — большей.

В редких случаях делительная и начальная окружность колеса совпадают. У отдельно рассматриваемого или изображаемого на рабочем чертеже зубчатого колеса имеется только делительная окружность; на сборочных же чертежах колес показывают только их начальные окружности.

Влияние смещений на межосевое расстояние, на диаметры делительных и начальных окружностей эквивалентных цилиндрических колес конической передачи остается таким же, как и для цилиндрической передачи, однако влияние смещений на углы начальных и делительных конусов принципиально иное.

|

Цилиндрическое косозубое зацепление ( у прямозубого зацепления угол 5 0. |

В зацеплении корригированных колес ( за исключением высотной коррекции) делительные и начальные окружности не совпадают.

На рис. 169 радиусом Ri проведена делительная окружность, по которой устанавливаются инструменты для нарезания зубьев. Делительные и начальные окружности совпадают при нормальном сопряжении пары зубчатых колес.

|

Основные соотношения размеров зубчатого колеса. |

Окружности вершин зубьев показывают сплошными основными линиями, окружности впадин — сплошными тонкими линиями. Делительные и начальные окружности показывают штрихпунк-тирными линиями.

На рис. 169 радиусом Ri проведена делительная окружность, по которой устанавливаются инструменты для нарезания зубьев. Делительные и начальные окружности совпадают при нормальном сопряжении пары зубчатых колес.

Эта коррекция называется высотной потому, что изменяется соотношение высот головок и ножек зубьев. При высотной коррекции делительные и начальные окружности совпадают так же, как и в некорригированном зацеплении, а межосевое расстояние aw, угол зацепления aw и коэффициент перекрытия е не изменяются.

Начальная окружность заготовки в ее зацеплении с производящей рейкой носит название делительной окружности колеса. В нормальных зацеплениях делительные и начальные окружности колес совпадают; в корригированных зацеплениях ( си.

Окружности зубчатых колес, на которых шаг и угол зацепления равны теоретическому, называются, д елительными. В некорригированных зубчатых зацеплениях делительные и начальные окружности совпадают.

|

Шлицевое соединение двух деталей. |

9.3. Нанесение размеров

Простановка размеров является наиболее ответственной частью работы над чертежом, так как неправильно проставленные и лишние размеры приводят к браку, а недостаток размеров вызывает задержки производства. Ниже предложены некоторые рекомендации по нанесению размеров при выполнении чертежей деталей.Размеры детали замеряют с помощью измерителя на чертеже общего вида сборочной единицы с учётом масштаба чертежа (с точностью 0,5мм). При замере наибольшего диаметра резьбы необходимо округлить его до ближайшего стандартного, взятого по справочнику. Например, если диаметр метрической резьбы по замеру d=5,5мм, то необходимо принять резьбу М6 (ГОСТ 8878-75).

9.3.1. Классификация размеров

Все размеры разделяются на две группы: основные (сопряжённые) и свободные.Основные размеры входят в размерные цепи и определяют относительное положение детали в узле, они должны обеспечивать:

- расположение детали в узле;

- точность взаимодействия собранных деталей;

- сборку и разборку изделия;

- взаимозаменяемость деталей.

Примером могут служить размеры охватывающих и охватываемых элементов сопряжённых деталей (Рисунок 9.2). Общие соприкасающиеся поверхности двух деталей имеют одинаковый номинальный размер.Свободные размеры в размерные цепи детали не входят. Эти размеры определяют такие поверхности детали, которые не соединяются с поверхностями других деталей, и поэтому их выполняют с меньшей точностью (Рисунок 9.2). А – охватывающая поверхность; Б – охватываемая поверхность;В — свободная поверхность; d – номинальный размерРисунок 9.2

А – охватывающая поверхность; Б – охватываемая поверхность;В — свободная поверхность; d – номинальный размерРисунок 9.2

9.3.2. Методы простановки размеров

Применяются следующие методы простановки размеров:

- цепной;

- координатный;

- комбинированный.

При цепном методе (Рисунок 9.3) размеры проставляются последовательно один за другим. При такой простановке размеров каждая ступень валика обрабатывается самостоятельно, и технологическая база имеет своё положение. При этом на точность выполнения размера каждого элемента детали не влияют ошибки выполнения предыдущих размеров. Однако, ошибка суммарного размера состоит из суммы ошибок всех размеров. Нанесение размеров в виде замкнутой цепи не допускается, за исключением случаев, когда один из размеров цепи указан как справочный. Справочные размеры на чертеже отмечаются знаком * и записываются на поле: «* Размеры для справок» (Рисунок 9.4). Рисунок 9.3

Рисунок 9.3 Рисунок 9.4При координатном методе размеры проставляются от выбранных баз (Рисунок 9.5). При этом методе нет суммирования размеров и ошибок в расположении любого элемента относительно одной базы, что является его преимуществом.

Рисунок 9.4При координатном методе размеры проставляются от выбранных баз (Рисунок 9.5). При этом методе нет суммирования размеров и ошибок в расположении любого элемента относительно одной базы, что является его преимуществом. Рисунок 9.5

Рисунок 9.5

Комбинированный метод простановки размеров представляет собой сочетание цепного и координатного методов (Рисунок 9.6). Он применяется, когда необходима высокая точность при изготовлении отдельных элементов детали.

Рисунок 9.6

Рисунок 9.6

По своему назначению размеры подразделяются на габаритные, присоединительные, установочные и конструктивные.

Габаритные размеры определяют предельные внешние (или внутренние) очертания изделия. Они не всегда наносятся, но их часто указывают для справок, особенно для крупных литейных деталей. Габаритный размер не наносится на болтах и шпильках.

Присоединительные и установочные размеры определяют величины элементов, по которым данное изделие устанавливают на место монтажа или присоединяют к другому. К таким размерам относятся: высота центра подшипника от плоскости основания; расстояние между центрами отверстий; диаметр окружности центров (Рисунок 9.7).

Группа размеров, определяющих геометрию отдельных элементов детали предназначенных для выполнения какой-либо функции, и группа размеров на элементы детали, такие как фаски, проточки (наличие которых вызвано технологией обработки или сборки), выполняются с различной точностью, поэтому их размеры не включают в одну размерную цепь (Рисунок 9.8, а, б).

Рисунок 9.7

Рисунок 9.7

|

|

| Неправильно | Правильно |

Рисунок 9.8, а

|

|

| Неправильно | Правильно |

Рисунок 9.8, б

Из чего изготавливаются зубчатые колеса и шестерни

Как правило, в основе зубчатого колеса лежит сталь. При этом шестерня должна иметь большую прочность, так как сами колеса могут иметь разные характеристики по прочности.

По этой причине шестерни изготавливаются из разных материалов, а также такие изделия проходят дополнительную термическую обработку и/или комплексную химическую и температурную обработку.

Например, шестерни, которые выполнены из легированной стали, также проходят процесс упрочнения поверхности, в рамках которого может быть использован метод, позволяющий добиться желаемых характеристик (азотирование, цементация или цианирование). Если для изготовления шестерни используется углеродистая сталь, такой материал проходит поверхностную закалку.

Что касается зубьев, для них предельно важна прочность поверхности, а также сердцевина должна быть мягкой и вязкой. Данные характеристики позволяют избежать излома и быстрого износа рабочей нагруженной поверхности. Еще добавим, что колесные пары механизмов, где нет больших нагрузок и высокой частоты вращения, изготавливают из чугуна. Также можно встретить в качестве материала для изготовления колесных пар бронзу, латунь и даже всевозможные виды пластика.

Сами зубчатые колеса выполняются из заготовки, полученной методом литья или штамповки. Затем применяется метод нарезки зубьев. Нарезка осуществляется путем использования методов копирования, обкатки. Метод обкатки дает возможность изготовить зубья разной конфигурации при помощи одного инструмента (долбяк, червячные фрезы, рейка).

Чтобы осуществить нарезку методом копирования, требуются пальцевые фрезы. После нарезки выполняется термическая обработка. Если же нужно зацепление высокой точности, после такой термообработки дополнительно выполняется шлифовка и обкатка.

Нарезание червячных колес

При проектировании создается модель червячного колеса. По ней легко определится со способом нарезки:

- заход фрезы снизу;

- торцевой.

Торцевой требует инструмента, в точности повторяющего червяк. Дает хорошую точность и чистоту обработки. Фрезу выставлять сложно, необходимо, чтобы в конце обработки она имела положение относительно колеса, в точности соответствующее червяку.

Нарезка зубьев на венце

По наружному диаметру червячное колесо имеет полукруглое углубление. Это позволяет лучше прилегать деталям по эвольвенте и смещать ось, увеличивая площадь контакта. Центр радиуса углубления должен совпадать с осью червяка.

Фрезы для нарезания червячного колеса должны быть с таким же наружным диаметром, как червяк. Внешне она повторяет форму ведущей детали, только вместо непрерывной линии резьбы ряды резцов. Режущая пластина по форме точно повторяет нитку резьбы, но шире нее на размер зазора. В результате конфигурация ответной детали – червячного колеса, точно повторяет формы резьбы, впадины совпадают с выступами нитей.

Фреза выставляется в плоскости оси червяка, касаясь его поверхности. Зубчатый венец вращается вокруг вертикальной оправки или собственного вала, обеспечивая тангенциальную подачу наружной поверхности относительно оси режущего инструмента. Нарезка червячных колес происходит при синхронном движении инструмента и детали, вращающихся вокруг своих осей. Отношение скорости вращения определяется передаточным числом. С каждым оборотом венец придвигается ближе к вращающейся фрезе.

Подача режущего инструмента возможна снизу и сверху. Но в большинстве случаев используют радиальную нарезку, как наиболее удобную и точную.

Ремонтная нарезка

Иногда надо сделать одну деталь, чтобы заменить ее в редукторе. В мастерской не всегда имеется полный набор фрез со всеми нормализованными диаметрами.

Если червячное колесо нарезать фрезой большим диаметром, чем радиус червяка, то прилегание будет хуже, пятно контакта меньше. Линия скольжения сместится к вершине зуба. При нарезке меньшим диаметром с таким же модулем, нагрузка будет на вершину нити резьбы. Погрешность можно компенсировать смещением инструмента и регулировкой расстояния между осями. Но трение и износ все равно будут больше, КПД упадет.

Нарезать червячное колесо фрезой с диаметром больше червяка можно для беззазорного сцепления. В этом случае используется специальная фреза с разными углами профиля для правой и левой стороны. Ось фрезы выворачивается в сторону увеличения наклона зуба. Обычные зубофрезерные станки надо переделывать для обработки беззазорного сцепления.

Из-за отсутствия зазора между рабочими элементами, поверхность быстро стирается и приходится постоянно производить регулировку. Беззазорные сцепления применяются при высокой точности и большой нагрузке с малой активностью пары, например, в прокатных станах для регулировки прижима валков – толщины прокатываемого металла.

Для изготовления одного или нескольких колес с нестандартными размерами может применяться оправка с одним резцом по форме впадины между зубьями. Инструмент вращается постоянно. Колесо вращается синхронно с инструментом. После каждого оборота реза проворачивается на размер модуля зуба и за полный оборот, подвигается к оправке с резцом на глубину реза.

Недостаток способа изготовления венца в длительности процесса. Один резец обрабатывает деталь в несколько раз дольше, чем фреза. Учитывая стирание резца, надо делать черновую и чистовую обработку.

Червячное колесо отличается от других своим внешним видом и способом обработки. Оно делается точно под определенный червяк.

Достоинства и недостатки

Особенностью червячной передачи является наличие тормозящего момента и большой интервал передаточных чисел и крутящего момента. К положительным характеристикам относятся:

- передаточное число в пределах 8–100;

- работает тихо;

- начало вращения и остановка происходят плавно;

- высокая точность перемещений;

- возможность смещения на малую величину;

- компактность узла;

- самотормозящая передача.

Передача движения в паре червяк и червячное колесо возможна только в одном направлении. При попытке ведомой детали провернуться, возникает тормозящий момент. Это используют в приводе поворота и подъемных механизмах.

Основной недостаток в потерях мощности, связанных с большим трением. Это приводит к быстрому износу деталей, особенно колеса. К недостаткам относятся:

- низкий КПД;

- трение;

- сильный нагрев;

- изготовление венца из дорогих материалов;

- частое заедание;

- быстрое изнашивание;

- постоянная регулировка зацепления подтягиванием червяка;

- сложное изготовление.

Червячное зацепление требует высокой точности изготовления винтового зацепления и чистоты обработки. Передача не переносит попадание в рабочую зону пыли и другого мусора. Требует интенсивной смазки и охлаждения.