Сдать сплав 18хгт (гост 4543 — 71) в санкт-петербурге

Содержание:

- Назначение и применение

- Характеристика материала. Сталь 18ХГТ.

- Сталь 18хгт

- Состав и характеристики металла

- Способы обработки и существующие аналоги

- Сталь 18ХГТ

- Механические и физические свойства

- Механические характеристики

- Другие марки из этой

- Описание и сфера применения различных марок стали, в частности у10, 18хгт и 20

- Общие сведения стали 18ХГТ

- Механические свойства стали 18ХГТ

- Конструкционная легированная сталь 18ХГТ

- Стандарты

- Сталь низколегированная качественная конструкционная

Назначение и применение

По назначению марка18ХГТ относится к конструкционным легированным сталям. Она широко применяется в станкостроении, в автомобильной, тракторной промышленности.

Наиболее востребованными деталями из неё являются валы, шестерни, кулачковые муфты, втулки, шпиндели, червяки.

Чем же так хороша сталь? Что в ней оригинального?

Чтобы лучше понимать значение стали 18ХГТ для промышленности, необходимо рассмотреть хотя бы один пример:

Шестерни. Всем известны эти зубчатые колёса. Они работают в сложных условиях. Для их изготовления сталь 18ХГТ подходит идеально по следующим причинам:

- Технологичность, механическая обработка без проблем. Для изготовления шестерён сталь в исходном состоянии не должна быть слишком твёрдой и хрупкой. Требуемые свойства достигаются специальной термообработкой.

- Обеспечивает износостойкость. Для этого, наоборот, требуется высокая поверхностная твёрдость. Она получается за счёт хорошей цементуемости стали. Обязательное требование при цементации–наличие свободного углерода, внедряющегося в поверхностные слои. После цементации производится закалка, изменяется структура, и твёрдость слоя в 2 мм увеличивается до 60 HRC. Твёрдость сердцевины меньше 40 единиц.

- Высокая прочность. Нередко шестерни работают с перегрузкой, иногда происходит заклинивание зубьев. Чем выше предел прочности стали, тем большую контактную нагрузку смогут выдержать шестерни. У стали 18ХГТ временное сопротивление достаточно высокое, около 1000 МПа.

- Повышенная выносливость. Выносливость, или усталостная прочность, определяет способность деталей работать при циклических нагрузках. Для зубчатых колёс параметр очень актуален. Величина выносливости порядка 700 МПа, как у 18ХГТ, позволяет выдерживать миллионы циклов.

Приведённый пример показывает многообразие положительных характеристик стали 18ХГТ. Но этот перечень не является исчерпывающим.

Кроме цементации сталь может азотироваться. За счёт этого расширяется область применения материала. Насыщенные азотом поверхностные слои толщиной до 0,6 мм приобретают повышенную твёрдость, износостойкость, коррозионную стойкость. После азотирования не требуется термообработки, детали не коробятся.

Значительно увеличивается ресурс таких ответственных деталей, как гребные валы судов.

Характеристика материала. Сталь 18ХГТ.

|

Марка |

Сталь 18ХГТ |

|

Заменитель: |

Сталь 30ХГТ ,сталь 25ХГТ ,сталь 12ХН3А ,сталь 12Х2Н4А ,сталь 20ХН2М ,сталь 14ХГСН2МА,сталь 20ХГР |

|

Классификация |

Сталь конструкционная легированная.Хромомарганцовая |

|

Применение |

улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок. |

Химический состав в % материала 18ХГТ

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Ti |

Cu |

|

0.17 — 0.23 |

0.17 — 0.37 |

0.8 — 1.1 |

до 0.3 |

до 0.035 |

до 0.035 |

1 — 1.3 |

0.03 — 0.09 |

до 0.3 |

Температура критических точек материала 18ХГТ.

|

Ac1 = 740 , Ac3(Acm) = 825 , Ar3(Arcm) = 730 , Ar1 = 650 , Mn = 360 |

Механические свойства при Т=20oС материала 18ХГТ .

|

Сортамент |

Размер |

Напр. |

sв |

sT |

d5 |

y |

KCU |

Термообр. |

|

— |

мм |

— |

МПа |

МПа |

% |

% |

кДж / м2 |

— |

|

Сталь |

5 |

1520 |

1320 |

12 |

50 |

720 |

Закалка 850oC, масло, Отпуск 200oC, воздух, |

|

|

Сталь |

20 |

980 |

730 |

15 |

55 |

1130 |

Закалка 850oC, масло, Отпуск 200oC, воздух, |

|

Твердость материала 18ХГТ после отжига , |

HB 10 -1 = 217 МПа |

Физические свойства материала 18ХГТ .

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2.11 |

37 |

7800 |

|||

|

100 |

2.05 |

10 |

38 |

495 |

||

|

200 |

1.97 |

11.5 |

38 |

508 |

||

|

300 |

1.91 |

12.3 |

37 |

525 |

||

|

400 |

1.76 |

12.8 |

35 |

537 |

||

|

500 |

1.68 |

13.3 |

34 |

567 |

||

|

600 |

1.55 |

13.6 |

31 |

588 |

||

|

700 |

1.36 |

30 |

626 |

|||

|

800 |

1.29 |

29 |

705 |

|||

|

T |

E 10- 5 |

a 10 6 |

l |

r |

C |

R 10 9 |

Технологические свойства материала 18ХГТ .

|

Свариваемость: |

без ограничений. |

|

Флокеночувствительность: |

не чувствительна. |

|

Склонность к отпускной хрупкости: |

малосклонна. |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Купить сталь 18ХГТ.Конструкционная легированная сталь.Хромомарганцовая группа стали

Труба Уголок Швеллер Полоса Круг Шестигранник Арматура Квадрат Балка Лист

Сталь 18хгт

|

влияние на |

влияние на прочие |

|

|

понижает |

Растворяется |

|

|

марганец |

понижает |

противодействует |

|

резко |

связывает |

Литература:

М34 Материаловедение:

Учебник для вузов / Б.Н. Арзамасов, В. И.

Макарова, Г. Г. Мухин и др.; Под общ. Ред.

Б. Н. Арзамасова, Г. Г. Мухина. – 7-е изд.,

стереотип. – М.: Изд-во МГТУ им. Н. Э.

Баумана, 2005. – 648с.: ил.

www

.

splav.kharkov.com

Программа

и база данных по машиностроению STAL.mde

(; freeware)

Состав и характеристики металла

Характеристики стали марки 13ХФ ГОСТ 4543-71 следует рассматривать исходя из её состава и основных свойств.

Химический состав

По химическому составу она относится к категории углеродистых легированных сталей. В соответствие с установленным стандартом допускается следующий состав элементов. Как и в любой стали, основу составляет железо. В качестве добавок допускается углерод – в количестве 1,25-1,4, кремния до 0,4. Легирующих добавок: марганца – не более 0,45, хрома – до 0,7, никеля – до 0,35, ванадия более 0,25.

Физические свойства

Основные физические свойства соответствуют установленным ГОСТам и имеют следующие значения:

- коэффициент линейного расширения изменяется от 11,9 (ТКЛР×106 1/град) при температуре в 100 °С до 14,9 (ТКЛР×106 1/град) при повышении температуры до 700 °С;

- модуль упругости около 2,1МПа при нормальной температуре, понижается до коэффициента 1,89МПа при 900 °С и более;

- плотность сплава не превышает 7680 кг/м3;

- удельная теплоёмкость около 540 Дж/(кг×град);

- удельное электрическое сопротивление R×109 Ом.

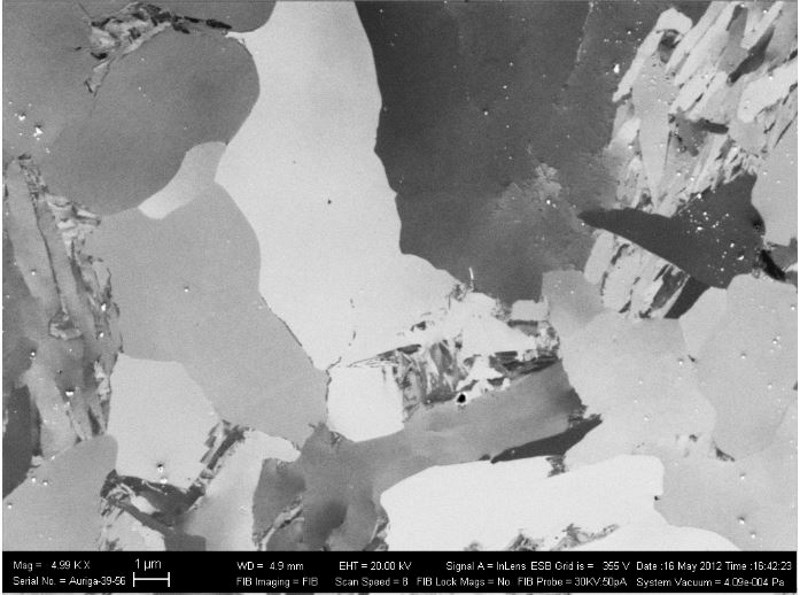

Структура стали 13ХФА при закалке от 930 °С

Металл имеет ярко выраженную феррито-перлитную структуру. В основном она имеет округлую форму, ориентированную в направлении возможной деформации, что определяет её свойства.

Механические свойства

Эти свойства 13ХФА определяется входящими в состав сплава химическими элементами. Основные числовые характеристики, полученные при температуре в 20 °С имеют следующие значения:

- величина ударной вязкости составляет 196 кДж/м2;

- допустимый предел кратковременной прочности находится в интервале от 502 до 686 МПа;

- реализуемый предел текучести находится в интервале от 353МПа до 519 МПа;

- максимальная величина относительного удлинения не превышает 25%.

Все приведенные свойства и характеристики соответствуют установленным требованиям ГОСТ для всех изделий из 13ХФА.

Труба бесшовная 325х8 мм 13хфа

13ХФА обладает определёнными достоинствами, что позволяет использовать её для решения целого круга специфических задач. К таким достоинствам относятся:

- устойчивость к длительному воздействию низких и высоких температур (от -60 °С до +40 °С);

- может выдерживать достаточно высокие внешние физические нагрузки (что свидетельствует о хороших показателях прочности);

- высокая износоустойчивость;

- все изделия обладают отличной свариваемостью;

- транспортируемые внутри таких труб растворы могут нагреваться до 40 °С;

- трубы, изготовленные из этого материала, способны выдержать внутреннее давление вплоть до 7,4 МПа;

- 13ХФА очень стойкая к образованию различного вида трещин (сульфидных или водородных).

Способы обработки и существующие аналоги

Марка 13ХФА достаточно легко подвергается основным способам обработки:

- резанию механическим инструментом;

- основным видам сварке;

- ковке;

- обычной инструментальной обработке.

Для поперечного или продольного резания, выпускаемых изделий, не требуется специального инструмента. Об этом свидетельствуют физические и механические свойства сплава. Свариваемость такого сплава не имеет ограничений. Его можно подвергать ковке уже при температуре более 860 °С. Произведенные исследования выпускаемого металла показали, что он не флокеночувствителен.

Наличие в сплаве необходимых легирующих добавок приводит к появлению специфических, так называемых закалочных структур. Во время сварки их образование может привести к снижению стойкости от холодных и горячих трещин. При сильном перегреве снижаться стойкость к хрупкому разрушению. Этот эффект вызван образованием увеличенного аустенитного зерна.

Наличие легирующих добавок, положительно влияет не только антикорроизийные свойства, но и на стойкость к перегреву. Происходит повышение ударной вязкости у границ образованного шва. Значительно повышается надёжность места сварки.

Сталь 18ХГТ

Корзина

Ваша корзина пуста

Главная Классификация сталей Сталь 18ХГТ

Общие сведения

| Заменитель |

| Стали: 30ХГТ, 25ХГТ, 12ХН3А, 12ХН2Н4А, 20ХН2Н, 14ХГСН2МА, 20ХГР. |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. |

| Назначение |

| Улучшаемые или цементируемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающая под действием ударных нагрузок. |

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.80-1.10 |

| Никель (Ni), не более | 0.30 |

| Титан (Ti) | 0.03-0.09 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 1.00-1.30 |

| Сера (S), не более | 0.035 |

Механические свойства

Механические свойства

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | HRCэ |

| Нормализация 880-950 °С. Закалка 870 °С, масло. Отпуск 200 °С, воздух или вода. | |||||||

| Образцы | 880 | 980 | 9 | 50 | 78 | ||

| Нормализация 930-960 °С. Цементация 930-950 °С. Закалка 825-840 °С, масло. Отпуск 180-200 °С. | |||||||

| 360 | 640 | 157-207 | |||||

| 50 | 800 | 1000 | 9 | 285 | 57-63 | ||

| Цементация 920-950 °С, воздух. Закалка 820-860 °С, масло. Отпуск 180-200 °С, воздух. | |||||||

| 20 | 930 | 1180 | 10 | 50 | 78 | 341 | 53-63 |

| 60 | 780 | 980 | 9 | 50 | 78 | 240-300 | 57-63 |

Механические свойства при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | d4, % | y, % | HB |

| Нормализация | ||||||

| 20 | 420 | 520 | 26 | 77 | 156 | |

| 200 | 360 | 460 | 24 | 78 | ||

| 300 | 310 | 465 | 24 | 68 | ||

| 400 | 300 | 470 | 29 | 75 | ||

| 500 | 300 | 410 | 27 | 76 | ||

| 600 | 240 | 325 | 45 | 86 | ||

| Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин. Скорость деформации 0,03 1/с | ||||||

| 700 | 205 | 235 | 46 | 88 | ||

| 800 | 76 | 135 | 51 | 94 | ||

| 900 | 54 | 95 | 55 | 96 | ||

| 1000 | 50 | 78 | 58 | 100 | ||

| 1100 | 25 | 43 | 61 | 100 | ||

| 1200 | 13 | 25 | 56 | 100 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HRCэ |

| Закалка 880 °С, масло. | ||||||

| 200 | 1150 | 1370 | 11 | 57 | 98 | 41 |

| 300 | 1150 | 1330 | 10 | 57 | 78 | 41 |

| 400 | 1150 | 1210 | 9 | 57 | 78 | 40 |

| 500 | 950 | 940 | 15 | 66 | 144 | 32 |

| 600 | 720 | 780 | 20 | 73 | 216 | 22 |

Механические свойства в зависимости от сечения

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HRCэ |

| Закалка 850 °С, масло. Отпуск 200 °С, воздух. | ||||||

| 5 | 1320 | 1520 | 12 | 50 | 72 | |

| 15 | 930 | 1180 | 13 | 50 | 78 | 38 |

| 20 | 730 | 980 | 15 | 55 | 113 | 30 |

| 25 | 690 | 980 | 19 | 50 | 93 | 28 |

Технологические свойства

| Температура ковки |

| Начала 1200, конца 800. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм — в яме. |

| Свариваемость |

| сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС. |

| Обрабатываемость резанием |

| После нормализации при НВ 156-159 sB = 530 МПа Ku тв.спл. = 1.1, Ku б.ст. = 1.0. |

| Склонность к отпускной способности |

| малосклонна |

| Флокеночувствительность |

| не чувствительна |

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 |

| 114 | 101 | 93 | 85 |

Предел выносливости

| s-1, МПа | t-1, МПа | n | sB, МПа | s0,2, МПа | Термообработка, состояние стали |

| 490 | 294 | 980 | 780 | Образец сечением 50 мм, НВ 240-300 | |

| 637 | 1Е+6 | Цементация 960 С, закалка 840 С, масло, отпуск 180-200 С, НВ 240-300. | |||

| 480 | 5Е+6 | Нормализация 1100 С, подстуживание до 870 С, закалка в масле, отпуск 200 С, НВ 415. |

Прокаливаемость

Закалка 900 С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 12 | 15 | 18 | 21 |

| 41.5-50.5 | 39.5-49.5 | 36.5-47.5 | 33-46 | 30-44.5 | 27.5-42.5 | 24.5-42.5 | 23-37.5 | 35.5 | 34 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 33-82 | 12-52 | 32-36 |

| 90 | 23-48 | 6-24 | 38-43 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 211 | 205 | 197 | 191 | 176 | 168 | 155 | 136 | 129 | |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 80 | 77 | 75 | 68 | 66 | 59 | 52 | 49 | |

| Плотность, pn, кг/см3 | 7800 | |||||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 37 | 38 | 38 | 37 | 35 | 34 | 31 | 30 | 29 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10.0 | 11.5 | 12.3 | 12.8 | 13.3 | 13.6 | ||||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 495 | 508 | 525 | 537 | 567 | 588 | 626 | 705 |

Механические и физические свойства

Основные механические и физические параметры дают полное представление о стали, как материале.

Механические свойства:

- Твёрдость по Бринеллю в отожжённом состоянии- 217 HB;

- Временное сопротивление после закалки при 870°С–980 Н/мм2;

- Предел текучести– 885 Н/мм2;

- Относительное удлинение- 9%;

- Относительное сужение–50%;

- Ударная вязкость–78 Дж/см2;

- Предел выносливости после цементации–637 МПа.

Физические свойства:

- плотность-7800 кг/м3;

- модуль упругости-211 ГПа;

- коэффициент линейного расширения–10,0·10-6К-1;

- коэффициент теплопроводности-37 Вт/м·К;

- удельная теплоёмкость–495 Дж/кг·К.

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа | HRC |

|---|---|---|---|---|---|---|---|---|---|

| Нормализация при 930-960 °С + цементация при 930-950 °С +закалка в масло с 825-840 °С + отпуск при 180-200 °С | |||||||||

| ≤50 | — | 800 | 1000 | 9 | — | — | — | ≥285 | 57-63 |

| Закалка в масло с 850 °С + отпуск при 200 °С, охлаждение на воздухе | |||||||||

| ≤5 | — | 1320 | 1520 | 12 | — | 50 | 706 | — | — |

| Закалка в масло с 880 °С + отпуск | |||||||||

| — | 200 | 1150 | 1370 | 11 | — | 57 | — | — | 41 |

| Нормализация | |||||||||

| — | — | 420 | 520 | — | 26 | 77 | — | 156 | — |

| Цементация при 920-950 °С, охлаждение на воздухе + закалка в масло с 820-860 °С + отпуск при 180-200 °С, охлаждение на воздухе | |||||||||

| ≤20 | — | 930 | 1180 | 10 | — | 50 | 765 | 300-341 | 53-63 |

| Закалка в масло с 850 °С + отпуск при 200 °С, охлаждение на воздухе | |||||||||

| 15-20 | — | 730 | 980 | 15 | — | 55 | 1108 | — | 30 |

| Закалка в масло с 880 °С + отпуск | |||||||||

| — | 300 | 1150 | 1330 | 10 | — | 57 | — | — | 41 |

| Нормализация | |||||||||

| — | — | 360 | 460 | — | 24 | 78 | — | — | — |

| Цементация при 920-950 °С, охлаждение на воздухе + закалка в масло с 820-860 °С + отпуск при 180-200 °С, охлаждение на воздухе | |||||||||

| 20-60 | — | 780 | 980 | 9 | — | 50 | 765 | 240-300 | 57-63 |

| Закалка в масло с 850 °С + отпуск при 200 °С, охлаждение на воздухе | |||||||||

| 20-25 | — | 690 | 980 | 19 | — | 50 | 912 | — | 28 |

| Закалка в масло с 880 °С + отпуск | |||||||||

| — | 400 | 1150 | 1210 | 9 | — | 57 | — | — | 40 |

| Нормализация | |||||||||

| — | — | 310 | 465 | — | 24 | 68 | — | — | — |

| Закалка в масло с 850 °С + отпуск при 200 °С, охлаждение на воздухе | |||||||||

| 5-15 | — | 930 | 1180 | 13 | — | 50 | 765 | — | 38 |

| Закалка в масло с 880 °С + отпуск | |||||||||

| — | 500 | 950 | 940 | 15 | — | 66 | — | — | 32 |

| Нормализация | |||||||||

| — | — | 300 | 470 | — | 29 | 75 | — | — | — |

| Закалка в масло с 880 °С + отпуск | |||||||||

| — | 600 | 720 | 780 | 20 | — | 73 | — | — | 22 |

| Нормализация | |||||||||

| — | — | 300 | 410 | — | 27 | 76 | — | — | — |

| — | — | 240 | 325 | — | 45 | 86 | — | — | — |

| Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин. Скорость деформации 0,03 1/с | |||||||||

| — | — | 205 | 235 | 46 | — | 88 | — | — | — |

| — | — | 76 | 135 | 51 | — | 94 | — | — | — |

| — | — | 54 | 95 | 55 | — | 96 | — | — | — |

| — | — | 50 | 78 | 58 | — | 100 | — | — | — |

| — | — | 25 | 43 | 61 | — | 100 | — | — | — |

| — | — | 13 | 25 | 56 | — | 100 | — | — | — |

Другие марки из этой

Обращаем ваше внимание на то, что данная информация о марке 18ХГТ, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 18ХГТ могут отличаться от значений, приведённых на данной странице

Более подробную информацию о марке 18ХГТ можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Описание и сфера применения различных марок стали, в частности у10, 18хгт и 20

19.03.2012 | Служба новостей Росфирм

Войдя в любой строительный магазин, можно увидеть различные инструменты, которыми многие из нас пользовались при проведении ремонта в доме на даче, а некоторые, в силу своей профессии — на работе.

Однако мало кто задумывался над тем, что материалом для изготовления данных инструментов являются различные марки стали. Все инструменты, делящиеся на три категории – это режущие инструменты, измерительные инструменты и штампы.

Что касается требований, предъявляемых к этим трем категориям, то тут стоит сказать, что измерительные инструменты должны быть обязательно износостойки, обладать твердостью и способностью сохранять свой первоначальный вид при длительной эксплуатации.

Для чего обычно используют сталь у10

Популярным материалом, который используется при изготовлении различных инструментов, и многого другого, является сталь марки у10. Исходя их названия у10, можно сделать вывод, что данная марка является углеродистой сталью, о чем свидетельствует буква «у», причем количество углерода составляет не более 0,10 %.

Как правило, из стали у10 изготавливают сверла, отвертки, проволока, напильники, различный столярный инструмент и так далее.

Несмотря на свои достоинства, сталь у10 имеет и недостатки, такие в частности как низкая теплостойкость, что приводит к потере твердости данного материала при температуре свыше 200 градусов по Цельсию.

Назначение стали 18хгт

Помимо инструментальной стали, широко используется сталь конструкционная легированная хромомарганцевая марки 18хгт гост. Данная марка стали используется там, где от деталей требуется вязкость сердцевины, повышенная прочность, поверхностная твердость и многое другое.

Заменителями стали марки 18хгт, являются сталь 25ХГТ, 30ХГТ, 12Х2Н4А, 12ХН3А, 20ХН2М, 20ХГР и 14ХГСН2МА.

Наиболее популярными изделиями, изготовленными из стали 18хгт, являются разрезные кольца, цанги, фрикционные диски, пружинные шайбы, полуоси, коленчатые валы, шестерни и тому подобное.

Назначение стали 20

Представителем конструкционной углеродистой качественной марки стали, можно назвать сталь 20. Главное назначение данной марки стали – это изготовление удароштамповочного, мерильного и режущего инструмента.

Данная марка стали содержит в своем составе вольфрам, хром и ванадий, что и обеспечивает ей твердость и износостойкость.

Общие сведения стали 18ХГТ

| Заменитель марки |

| Стали: 30ХГТ, 25ХГТ, 12ХН3А, 12ХН2Н4А, 20ХН2Н, 14ХГСН2МА, 20ХГР. |

| Вид поставки |

| Лист 18хгт, круг 18хгт, сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. |

| Применение |

| Улучшаемые или цементируемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающая под действием ударных нагрузок. |

Механические свойства стали 18ХГТ

| Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 , % | ψ, % | KCU, Дж/м 2 | HB | HRC э |

| Нормализация 880-950°С. Закалка 870°С, масло. Отпуск 200°С, воздух или вода. | |||||||

| Образцы | 880 | 980 | 9 | 50 | 78 | ||

| Нормализация 930-960°С. Цементация 930-950°С. Закалка 825-840°С, масло. Отпуск 180-200°С. | |||||||

| 360 | 640 | 157-207 | |||||

| 50 | 800 | 1000 | 9 | 285 | 57-63 | ||

| Цементация 920-950°С, воздух. Закалка 820-860°С, масло. Отпуск 180-200°С, воздух. | |||||||

| 20 | 930 | 1180 | 10 | 50 | 78 | 341 | 53-63 |

| 60 | 780 | 980 | 9 | 50 | 78 | 240-300 | 57-63 |

Механические свойства при повышенных температурах

| t испытания,°C | σ 0,2 , МПа | σ B , МПа | δ 5 , % | δ 4 , % | ψ, % | HB |

| Нормализация | ||||||

| 20 | 420 | 520 | 26 | 77 | 156 | |

| 200 | 360 | 460 | 24 | 78 | ||

| 300 | 310 | 465 | 24 | 68 | ||

| 400 | 300 | 470 | 29 | 75 | ||

| 500 | 300 | 410 | 27 | 76 | ||

| 600 | 240 | 325 | 45 | 86 | ||

| Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин. Скорость деформации 0,03 1/с | ||||||

| 700 | 205 | 235 | 46 | 88 | ||

| 800 | 76 | 135 | 51 | 94 | ||

| 900 | 54 | 95 | 55 | 96 | ||

| 1000 | 50 | 78 | 58 | 100 | ||

| 1100 | 25 | 43 | 61 | 100 | ||

| 1200 | 13 | 25 | 56 | 100 |

Механические свойства в зависимости от температуры отпуска

Механические свойства в зависимости от сечения

Конструкционная легированная сталь 18ХГТ

Марка 18ХГТ – назначение

Конструкционная легированная хромомарганцовая сталь 18ХГТ используется для изготовления ответственных деталей, которые после улучшения/ цементирования обладают высокой прочностью, износостойкостью и вязкостью, а также для изделий, подвергаемых высоким динамическим и вибрационным нагрузкам, работающим в интервале температур -70 +4500С.

Материал 18ХГТ – технологические свойства

|

Флокеночувствительность |

Свариваемость |

Способы сварки |

Склонность к отпускной хрупкости |

|---|---|---|---|

|

не чувствительна |

без ограничений |

КТС, РДС |

малосклонна |

Марка 18ХГТ – химический состав

Массовая доля элементов не более, %:

|

Кремний |

Марганец |

Медь |

Никель |

Сера |

Титан |

Углерод |

Фосфор |

Хром |

|---|---|---|---|---|---|---|---|---|

|

0,17–0,37 |

0,8–1,1 |

0,3 |

0,3 |

0,035 |

0,03–0,09 |

0,17–0,23 |

0,035 |

1–1,3 |

Сталь 18ХГТ – механические свойства

|

Сортамент |

ГОСТ |

Размеры – толщина, диаметр |

Термообработка |

KCU |

y |

d5 |

sT |

sв |

|---|---|---|---|---|---|---|---|---|

|

мм |

кДж/м2 |

% |

% |

МПа |

МПа |

|||

|

Пруток |

4543–71 |

Закалка. Отпуск |

780 |

885 |

980 |

|||

|

Прокат |

Закалка 8500С (масло). Отпуск 2000С (воздух) |

720 |

1320 |

1520 |

||||

|

Закалка 8500С (масло). Отпуск 2000С (воздух) |

1130 |

730 |

980 |

Материал 18ХГТ – физические свойства

|

Т |

R 109 |

E 10-5 |

l |

a 106 |

r |

C |

|---|---|---|---|---|---|---|

|

Град |

Ом·м |

МПа |

Вт/(м·град) |

1/Град |

кг/м3 |

Дж/ (кг·град) |

|

2.11 |

7800 |

|||||

|

100 |

2.05 |

|||||

|

200 |

1.97 |

11.5 |

508 |

|||

|

300 |

1.91 |

12.3 |

525 |

|||

|

400 |

1.76 |

12.8 |

537 |

|||

|

500 |

1.68 |

13.3 |

567 |

|||

|

600 |

1.55 |

13.6 |

588 |

|||

|

700 |

1.36 |

626 |

||||

|

800 |

1.29 |

705 |

Марка 18ХГТ – точные и ближайшие зарубежные аналоги

|

Болгария |

Германия |

Китай |

Польша |

Румыния |

Франция |

Чехия |

||

|---|---|---|---|---|---|---|---|---|

|

BDS |

DIN,WNr |

GB |

PN |

STAS |

AFNOR |

CSN |

||

|

18ChGT |

20MnCr5G |

20CrMnTi |

18HGT |

|

20MC5 |

14223 |

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В32 | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, TУ 14-1-5414-2001, TУ 14-1-2118-77, TУ 14-1-3238-81, TУ 14-11-245-88, TУ 14-1-3238-2006, TУ 14-1-1271-75, TУ 14-1-5228-93, TУ 14-136-367-2008 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-4944-90 |

| Обработка металлов давлением. Поковки | В03 | ОСТ 5Р.9125-84, СТ ЦКБА 010-2004 |

| Листы и полосы | В33 | TУ 14-1-3571-83 |

Сталь низколегированная качественная конструкционная

Нормативный документ: качественная конструкционная низколегированная сталь изготовляется согласно ГОСТ 19281-89.

Сталь Низколегированная — легированная сталь с содержанием общей массы легирующих элементов менее 2,5% от общей массы стали.

Марки стали низколегированной

Марки стали: 09Г2, 09Г2С, 0ХСНД, 17Г1С, 16Г2АФ, 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД и т.д.

Сталь низколегированная марок 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД является атмосферно коррозионно-стойкой (АКС).

Заменители некоторых марок стали:

- 09Г2С — 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С;

- 10ХСНД — 16ГАФ.

Применение стали низколегированной

Низколегированная сталь применяется для изготовления корпусов вагонов железнодорожных, метро, трамвая, несущих конструкций локомотивов, сельскохозяйственных и других полевых машин и инженерных сооружений, работающих в условиях переменных динамических нагрузок и сезонных и суточных теплосмен.

Свариваемость: сталь низколегированная сваривается без ограничений.