Токарный станок 1а62

Содержание:

- Смазка станка и охлаждение зоны обработки

- Особенности станка

- Органы управления

- 1 Описание основных особенностей станка

- Специфика модели и технические характеристики

- 4 Несколько слов о системах смазки и охлаждения агрегата

- Правила эксплуатации

- Сведения о производителе

- Характерные характеристики токарного станка 1В62Г:

- Сравнительные и технические характеристики:

- Правила эксплуатации и ухода

- Кинематическая схема

- Конструктивные особенности станка

- Технические возможности и модификации модели

Смазка станка и охлаждение зоны обработки

Наиболее важные узлы станка, такие как опоры шпиндельного узла, элементы передней бабки и др., смазываются при помощи специальной системы – в автоматическом режиме. Смазка остальных трущихся элементов происходит в тот момент, когда начинают вращаться элементы зубчатых соединений, которые просто разбрызгивают вокруг себя смазочный состав.

Токарный станок 1В62Г в производственном цеху

В конструкции станка предусмотрено несколько точек, через которые к его трущимся элементам подается смазка. Такие точки есть на:

- станине оборудования (сюда смазка поступает посредством реечной передачи и зубчатых колес);

- фартуке (для этого в его конструкции предусмотрено специальное отверстие);

- каретке (отдельный золотник).

Для того чтобы использовать для смазки узлов агрегата правильный состав, необходимо подобрать его по таблице, имеющейся в инструкции для пользователя. В этой же таблице содержится информация о нормах заправки такого состава и периодичности выполнения его замены.

Охлаждающая жидкость, необходимая для защиты зоны обработки от перегрева, подается в нее посредством специального насоса (Х14-22М), который смонтирован на одной из тумб станка. Данный насос может перекачивать до 32 литров охлаждающей жидкости в минуту. Кроме того, в системе охлаждения агрегата есть емкость, которая может вместить в себя 25 литров охлаждающей жидкости.

Особенности станка

Инструмент обладает главной особенностью, заключающейся в специальной выемке, которой снабжается станина. Специальный съёмный мостик используется, чтобы деталь оставалась закрытой. Если мостик убирается – появляется возможность обрабатывать детали, имеющие различную форму. Общий допустимый диаметр – до 62 сантиметра.

При изготовлении станины применяется жёсткая коробочная форма. Характерно сохранения достаточного уровня у механических направляющих. Схема шпинделя с подшипниками качения оказывает влияние на точность обработки.

Можно выделить не только основные параметры, но и следующие особенности конструкции станка:

- Конфигурация, характерная для резцедержателя. Резец стабильно фиксируется вне зависимости от созданных условий.

- Основной суппорт отключается уникальным механизмом, поставленным на фартук.

- Использование повышенных мер для повышения безопасности труда. Блокирующие и ограждающие устройства подобраны правильно, насколько это возможно.

- Зажим, обладающий уникальной конструкцией. Благодаря этому можно крепить различные типы патронов, используя шпиндельный узел.

Комплектация мелкосерийных производств, частных мастерских – сферы применения, для которых станок оказывается особенно эффективным.

Это интересно: Токарно-винторезный станок 1М63Н — устройство, технические характеристики

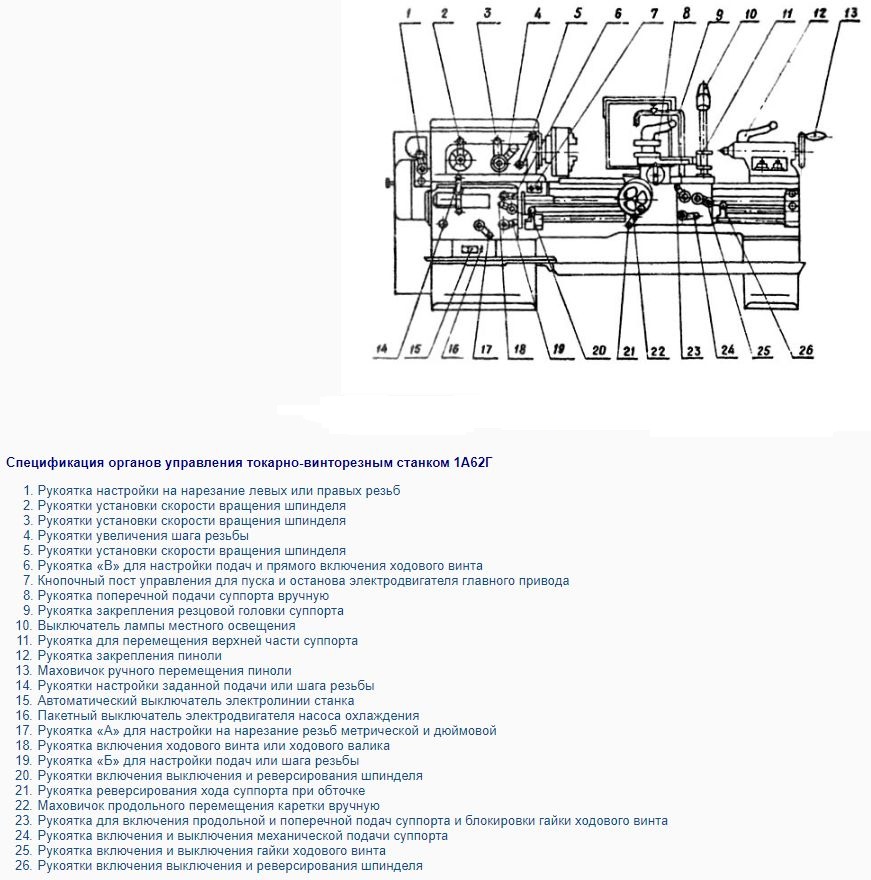

Органы управления

Лицевая панель устройства располагает следующие органы управления агрегатом:

- Рукоятку устанавливающую необходимую скорость вращения шпинделя.

- Рукоятку, увеличивает резьбу обрабатываемой детали.

- Рукоятку, устанавливающую левое или правое направление для резьбы.

- Рукоятку, регулирующую подачу и шаг резьбы.

- Рукоятку, включающую в работу ходовой винт или ходовой валик, которые используются только при тихом ходе.

- Рукоятку, регулирующую прямой или обратный вал вращения мотора на главном приводе.

- Рукоятку, изменяющую направление суппорта при обтачивании детали, переключающую между продольным и поперечным направлением подачи.

- Орган, управляющий фартуком.

- Рукоятку, включающую и выключающую режим механической подачи, для использования маховика, задействуя ходовой винт и перемещения продольных салазок.

- Рукоятку, которая управляет ручной подаче на суппорте, фиксирует резцовые головки, перемешает часть шпинделя.

- Рукоятку, которая фиксирует заднюю бабку, вместе с маховиком, обеспечивающим плавный ее ход.

Важно!

Также, наличие электрических выключателей, для освещения рабочего места. Выключатель для насоса, который охлаждает станок

И кнопки, отвечающей за пуск двигателя.

Коробка скоростей

Для коробки скоростей было предусмотрено 30 возможных скоростей, но в связи с совпадением, с числом оборотов в шпиндельном узле их число сократилось до 21 различных типов.

Рукоятка на коробке скоростей содержит информацию о числе оборотов шпиндельного узла, поворачивается в разные стороны в зависимости от типа работы, до тех пор, пока указатель не покажет требуемое число оборотов.

Реверс

Используется для фиксации деталей.

Параметры:

- Идет с диаметром и размером, имеющими сквозную форму – 3,6 см.

- С допустимым размером прутка, не более 3,8 см.

- С несколькими ступенями вращения (21 при прямом вращении и 12 в реверсивной передаче).

- С двусторонней фрикционной муфтой.

Реверс определяющий инструмент для вращения головки шпинделя. В прямом режиме скорость варьируется от 11, 5 до 1200 оборотов за минуту. При обратном вращении 18–1500 об/ мин.

Коробка подач

Коробка подач обеспечивает, нарезку метрическим, дюймовым, модульным и питчевым способом, не применяя при этом сменные шестерни.

- Резьбу с метрическим шагом от 1 до 12 мм (19 ступеней).

- Резьбу с дюймовым шагом от 2 до 24 ниток на 1 дюйм (20 ступеней).

- Резьбу с модульным шагом от 0,50 до 3 модулей (10 ступеней).

- Резьба с питчевым шагом от 7 до 96 питчей (24 ступени).

Фартук

Фартук отвечает за преобразование вращательных движений ходового винта или валика в поступательные для суппорта (подачу) вдоль направления станины.

Располагается фартук в корпусе станка, стандартно повернут к суппортам. Обеспечивает вращение червячного колеса.

Суппорт

Суппорты 1А62, как и на других схожих моделях отвечают за перемещение режущих инструментом относительно обрабатываемых заготовок. Состояние этой части агрегата, напрямую влияет на точное выполнение работы и функционирование станка.

Суппорт 1А62 имеет следующие технические возможности:

- Перемешает продольную каретку на 65, 90 и 140 см, поперечную – на 28 см.

- Имеет продольные и поперечные подачи в количестве – 35 шт.

- Подачу совершает в пределах 0,082–1,59 мм/об для продольных, и 0,027–0,522 мм/об для поперечных.

- Нарезаемая резьба: металлическим способом 19 (шаг от 1 до 12 мм), дюймовым – 20 (шаг – 2–24 ниток/дюйм), модульным – 10 (шаг – 0,5–3 модуля), питчевым – 24 (шаг – 7–95).

Важно!

Резцовую салазку, токарный станок использует для измерения точности в перемещении резцовых головок, чем управляют несколько маховиков и специальные рычаги.

Что положительно сказывается на характеристиках работы:

- Максимальное перемещение увеличивается до 11,3 см.

- С максимальным углом перемещения в 90 градусов, а шкала одного деления указывает на один градус.

- С максимальным сечением державки 2,5 на 2,5 см.

Назначение и устройство задней бабки

Задняя бабка устройство, надежно закрепляет деталь при обработке в центре или при установке резца.

Задняя бабка имеет характеристики:

- с диаметром пиноли, закрепляющим режущий инструмент, – 70 мм;

- с внутренним посадочным конусом категории «Морзе 4»;

- с величиной максимального перемещения – 15 см, при этом на одно

- деление лимба пиноль перемещается на 0,1 мм;

- с максимальной величиной поперечного смещения (в обе стороны) – 15 мм.

Управление электроаппаратурой

Рычаги электроаппаратуры служат в качестве включателя и выключателя от сети. Также включают освещение рабочего места. Отвечают за работу насоса. Контролируют кнопочную станцию, для включения и выключения главного двигателя станка.

1 Описание основных особенностей станка

1В62Г – универсальное токарное оборудование, которое используется для качественной обработки поверхностей (и внешних, и внутренних) металлических изделий типа тел вращения. На нем допускается выполнять нарезание резьбы (любые виды) на деталях, которые можно крепить в рабочем патроне либо в центрах.

Во времена Советского Союза эти станки, выпускаемые Астраханским специализированным комбинатом, поставлялись на самые разные предприятия. В наши дни им на смену пришли более современные токарные агрегаты, но и описываемые установки продолжают работать во многих отраслях современного народного хозяйства.

Ниже приводятся основные преимущества описываемого агрегата для токарно-винторезных работ, на которых акцентирует внимание его паспорт:

- зубчатые колеса, направляющие станины и валы станка гарантируют превосходную точность выполнения рабочих операций и длительный срок эксплуатации установки за счет того, что указанные узлы прошли процедуру термической обработки и последующей шлифовки;

- шпиндель выполнен с использованием подшипников качения, отличающихся повышенной точностью;

- зажим деталей может осуществляться при помощи разных патронов (гидравлического, электромеханического, пневматического), которые монтируются на шпиндель;

- высокий показатель жесткости станка достигается за счет изготовления станины, имеющей коробчатую форму, с шлифованными калеными направляющими;

- система смазки фартука, коробок скоростей и подач функционирует автономно, что обеспечивает длительную эксплуатацию этих механизмов;

- инструмент прочно крепится в резцедержателе особой конструкции;

- задняя бабка передвигается в процессе работы очень легко и плавно за счет наличия специального разгрузочного приспособления механического вида.

Также отметим тот факт, что токарно-винторезный станок 1В62Г располагает продуманным комплексом блокировочных и ограждающих устройств, существенно повышающих безопасность оператора, работающего на нем. Кроме того, все главные составляющие агрегата сделаны из стали высокого качества. Благодаря этому он функционирует по-настоящему долго (при этом капитальный ремонт станка требуется крайне редко, его выполняют исключительно в сроки, которые рекомендует паспорт установки).

Специфика модели и технические характеристики

По сравнению с предыдущей моделью, которая выпускалась без значительных изменений более десяти лет, у токарно-винторезного станка 1А62 были улучшены следующие технические характеристики:

- скорость шпинделя повысилась на 300 об/мин (до 1200), а количество ступеней увеличилось до 21 при прямом вращении и до 12 — при обратном,

- установлен электродвигатель мощностью 7 киловатт,

- вместо плоского ремня главного привода используется клиноременная передача,

- применена более мощная фрикционная муфта,

- установлен механизм реверса для изменения направления подачи при резьбонарезании,

- усилена конструкция задней бабки,

- увеличен диаметр пиноли до 70 мм,

- добавлен электронасос для подачи СОЖ из резервуара, расположенного в задней ножке,

- система смазки орошением заменена на циркуляционную.

Существенным изменениям подверглись также и органы управления, что заметно повысило удобство работы станочника:

- для установки числа оборотов шпинделя используются три рукоятки: одна круговая (с диском с делениями) и две позиционные,

- ниже суппорта размещен лимб продольной подачи,

- новый быстродействующий поворотный резцедержатель позволяет одной рукой выполнять позиционирование на любой угол,

- коробка скоростей модернизирована в целях удобства управления (уменьшено количество рукояток).

Параметры

Основные размерные параметры станок 1А62 унаследовал от предыдущей модели, в том числе и максимальный диаметр обточки над суппортом в 210 мм. Основные технические характеристики станка приведены ниже.

Габариты обработки (мм):

- максимальный диаметр обточки над станиной — 400,

- максимальная длина обрабатываемой заготовки — 1500,

- диаметр проходного отверстия шпинделя — 36.

Шпиндель (об/мин):

- диапазон скоростей шпинделя — 12÷1200,

- реверсная скорость шпинделя — 18÷1520,

- конус шпинделя — М5.

Суппорт (мм):

- максимальный продольный ход — 1400,

- максимальное поперечный ход — 280,

- максимальный ход резцовых салазок — 110.

Пиноль задней бабки (мм):

- диаметр — 70,

- максимальный ход — 150,

- конус — М4.

На станке установлены два электродвигателя: системы СОЖ (0,125 кВт) и главного привода (7 кВт).

4 Несколько слов о системах смазки и охлаждения агрегата

Коробка подач, некоторые элементы передней бабки и шпиндельные опоры интересующего нас станка смазываются принудительно (в автоматическом режиме) специальной системой смазки. На другие элементы и устройства смазочный состав попадает при работе оборудования (зубчатые вращающиеся колеса просто-напросто разбрызгивают его на их поверхность).

Паспорт указывает на места расположения точек, с которых производится смазка составляющих станка. Данные точки находятся:

- на станине (реечная передача, зубья колес);

- на фартуке (отдельное отверстие);

- на каретке (золотник).

Список рекомендуемых к применению смазочных составов содержит таблица, которая прилагается к инструкции по эксплуатации станочного оборудования. В ней также указываются нормы заправки системы смазки и сроки проведения смазочных мероприятий.

Охлаждающая система токарной установки функционирует от насоса Х14-22М, который смонтирован на основании агрегата (на одной из тумб). Электронасос имеет производительность 32 литра в минуту. За один раз в систему охлаждения заливают до 25 литров жидкости.

Правила эксплуатации

Соблюдение правил эксплуатации и выполнение текущего технического обслуживания гарантируют работоспособность и стабильность рабочих характеристик токарно-винторезного станка 1А62 в периоды между плановыми ремонтами. Уход за оборудованием включает в себя как поддержание чистоты и порядка непосредственно на станке и в рабочей зоне станочника, так и контроль за состоянием его узлов и агрегатов. Помимо этого, необходимо выполнять регламентированные проверки и мероприятия, предусмотренные «Руководством по уходу и обслуживанию» этого станка.

После окончания рабочей смены станочник должен отключить его от электросети, убрать со станка инструмент, приспособления и оснастку, очистить его стружки и провести наружный визуальный осмотр механизмов на предмет их исправности. Также необходимо проверить состояние заземления и защитных элементов: ограждений, кожухов и экранов.

Перед началом рабочей смены выполняется визуальный контроль в том же порядке. После чего необходимо проверить уровни масла во всех механизмах станка и только после этого выполнять проверку станка на холостом ходу.

Особого контроля требует система смазки движущихся частей станка. В Руководстве перечислены контрольные и технические мероприятия, которые должны выполняться в начале каждой смены для обеспечения смазкой всех движущихся механизмов станка. В системе смазки токарно-винторезного станка 1А62 применяется один вид промышленной смазки — машинное масло «Л» (по современной классификации — индустриальное масло И-30А).

Проверка масла

Проверка и заливка масла в основные узды и агрегаты станка производится в следующем порядке:

- Коробка скоростей. Уровень масла проверяется по указателю на горловине (норма — верхний уровень). Перед началом работ необходимо прочистить пластинчатый фильтр, повернув специальную рукоятку, расположенную на корпусе коробки. Сроки замены масла регламентированы. После запуска станка оно должно меняться первый раз через десять дней, второй раз — через 20. Далее масло меняется каждые 35-40 дней.

- Коробка подач. Масло заливается до верхнего уровня маслоуказателя. Периодичность замены масла такая же, как и у коробки скоростей.

- Фартук. Для смазки червяной передачи необходимо залить масло через отверстие на фланце до его нижнего края.

- Суппорт. На нижней и верхней частях суппорта находятся девять масленок, смазывающих все движущиеся части суппорта. Масло в них нужно добавлять ежесменно. Кроме этого каждую смену необходимо смазывать направляющие верхней части.

- Задняя бабка. Смазка пиноли, винта и подшипника осуществляется двумя масленками, которые должны наполняться маслом каждую смену.

- Гитара. В корпусе гитары предусмотрен резервуар для масла, которое заливается в него до уровня маслоуказателя. Сроки замены масла такие же, как и у коробки скоростей.

- Ходовой винт. Перед началом рабочей смены его необходимо смазать машинным маслом по всей его длине. Для смазки опор ходового винта, а также опор валика, предусмотрены три масленки, которые должны заполняться маслом каждую смену. Подшипник вертикального валика получает смазку посредством отдельной масленки, в которую масло добавляется один раз в неделю.

После спуска масла из масляных резервуаров, перед заливкой нового их необходимо промыть бензином или чистым керосином. Также должны быть тщательно промыты все войлочные вставки.

Сведения о производителе

Токарно-винторезный станок 1А62 производился с 1948 по 1956 годы на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова. До революции это предприятие принадлежало братьям Бромлеям и занималось выпуском различных металлоизделий. Завод был национализировано и в 1918 году, а четыре года спустя по просьбе трудового коллектива переименован в «Красный пролетарий». Вместе с новым именем предприятие получило и новую специализацию: производство станков для металло- и деревообработки. На заводе началась реконструкция и строительство новых производственных площадей. А в 1923 году было выпущено первое токарное оборудование — станки серии «ТН» трех типоразмеров.

Ключевым для «Красного пролетария» стал 1930 год, когда началось проектирование более мощного стандартизованного станка под названием ДИП («Догоним и перегоним»). Уже через два года был изготовлен и испытан первый станок, а концу 1932 года предприятие произвело первые 25 ДИП-200. На следующий год предприятие выпускало уже по 300 станков в месяц, а в 1934 году был начат выпуск ДИПов большего габарита с индексами 300, 400, 500. В конце тридцатых годов ДИП-200 в соответствии с вновь принятой классификацией ЭНИМСа получил новое обозначение — 1Д62. Во время войны «Красный пролетарий» выпускал станки (в том числе и специализированные для нужд оборонной промышленности) и производил артиллерийские снаряды.

После войны «Красный пролетарий» не только выпускал новые типы токарных станков, но и проектировал их для других заводов, став, таким образом, головным предприятием отрасли по токарному оборудованию. В 1948 году завод начинает выпуск станка 1А62, пришедшего на смену легендарному ДИП-200, а на следующий год осваивает их поточное производство. В 1951 предприятию присвоено имя А.И. Ефремова — министра станкостроения СССР в 1941—1949 годах. В 1951 году был создан опытный экземпляр ставшего знаменитым 1К62. Через два года эта модель пошла в серию и выпускалась вплоть до 1971 года. Всего за этот период было произведено более двухсот тысяч таких станков. В шестидесятые годы на предприятии был освоен выпуск специализированных станков и токарного оборудования с ЧПУ.

С 1971 года «Красный пролетарий» начинает производить станки 16К20, а через два года переходит к их массовому выпуску, причем в различных комплектациях: с копирами, индикацией, ЧПУ и пр. В семидесятые годы завод имел самые большие объемы производства за всю свою историю и поставлял станки не только в страны СЭВ, но в дальнее зарубежье. С 1983 на предприятие было начат массовый выпуск станков с ЧПУ. В это же время завод прекратил производство станков 16К20 и перешел к выпуску токарно-винторезного станка МК6056.

В начале 90-х у предприятия наступают трудные времена. Сначала практически до нуля упал спрос на станки с ЧПУ, затем и на универсальные станки, а к середине 90-х «Красный пролетарий» выпускает всего несколько сот станков в год. 1999 год – завод переместился на новую производственную площадку, но только лишь с частью прежнего оборудования.

В течение последующих десяти лет завод предпринимал усилию вернуть себе хотя бы часть внутреннего рынка, который за это время заполнился зарубежной продукцией, но в целом его усилия так и не увенчались успехом. В 2011 году предприятие прекратило производство станков, а его новые собственники объявили основным направлением деятельности сдачу производственных и офисных площадей в аренду. В 2016 году было объявлено о возобновлении выпуска токарного оборудования (в том числе и с ЧПУ), но каких-то значительных успехов завода в этом деле пока не отмечено.

Характерные характеристики токарного станка 1В62Г:

- шпиндельный узел собран на подшипниках скольжения, что дает возможность точить детали очень точно. Также предусматривается регулировка специализированными гайками;

- конструкция шпинделя дает возможность менять патроны для зажима деталей многоцелевой механический, трех или четырех кулачковый на патроны с на гидравлике и воздушным зажимом. А подобная замена дает возможность применять станки такой группы в мелко и крупно — серийном производстве;

- благодаря кинематической схеме коробки скоростей, шпиндель имеет 21 скорость вперед и 12 назад от 10 до 1400 оборотов в минуту;

- размер внутреннего конуса в шпинделе морзе-5. Это дает возможность обрабатывать детали без патрона, только путем зажатия между центрами в шпинделе и в задней бабке.

- на суппорте находятся «салазки» с резцедержателем. независимо от него они дают возможность делать конусообразную обработку деталей за счёт поворота каретки на конкретный градус.

Сравнительные и технические характеристики:

| Модель | Расстояние между центрами, мм |

Наибольший диаметр заготовки, мм |

Количество подач |

Количество скоростей шпинделя |

Диаметр сквозного отверстия в шпинделе, мм |

Наибольшее сечение державки резца, мм |

Коническое отверстие шпинделя |

Коническое отверстие пиноли задней бабки |

Мощность эл.двигателя, кВт |

Масса, кг |

Габариты, мм |

||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| над станиной | над суппортом | продольных | поперечных | Длина | Ширина | Высота | |||||||||

| 1Н250 | 500;750 | 300 | 168 | 24 | 24 | 18 | 25 | 16х16 | КМ4 | КМ3 | 3 | 1180;1240; | 1790;2005; | 810 | 1400 |

| ИТ-1М | 1000;1400; | 400 | 225 | 50 | 50 | 12 | 38 | КМ5 | КМ4 | 3 | 1140;1290; | 2165;2565; | 960 | 1500 | |

| 16Б16 | 500;750;1000; | 400 | 210 | 40 | 40 | 18 | 44 | 25х25 | КМ6 | КМ5 | 7,5 | 2200;2320;2450; | 2025;2270;2525; | 1780 | 1550 |

| 16К20 | 710;1000;1400;2000; | 400 | 220 | 24 | 24 | 22 | 52 | 25х25 | КМ6 | КМ5 | 11 | 2835;3010;3225; 3685; | 2500;2795;3195; 3795; |

1190 | 1500 |

| 16К25 | 710;1000;1400;2000; | 500 | 290 | 24 | 24 | 22 | 52 | 25х25 | КМ6 | КМ5 | 11 | 2920;3095;3310; 3770; | 2500;2795;3195; 3795; |

1240 | 1500 |

| 16В20 | 750;1000;1500; | 445 | 220 | 50 | 50 | 24 | 54 | 25х25 | КМ6 | КМ5 | 7,5 | 2230;2450;2900; | 2550;2800;3300; | 1190 | 1450 |

| 1В62Г | 750;1000;1500; | 445 | 220 | 50 | 50 | 24 | 54 | 25х25 | КМ6 | КМ5 | 7,5 | 2210;2430;2880; | 2550;2800;3300; | 1190 | 1450 |

| 16Н20 | 750;1000;1500; | 400 | 220 | 32 | 32 | 27 | 63 | 25х25 | Метр.80 | КМ5 | 11 | 2700;2850;3300; | 2630;2880;3380; | 1270 | 1605 |

| 16Н25 | 1000;1500;2000; | 500 | 290 | 32 | 32 | 27 | 63 | 25х25 | Метр.80 | КМ5 | 11 | 2880;3050;3550; | 2880;3380;3880; | 1320 | 1605 |

| 1Н625М | 750;1000;1500;2000; | 500 | 300 | 57 | 57 | 24 | 105 | 25х25 | Метр.110 | КМ5 | 11 | 1950;2100; 2400; 2700 | 2435;2685;3185; 3685; |

1215 | 1440 |

| 1М63Н | 1500;2800;3000;5000; | 630 | 350 | 32 | 32 | 22 | 80;105 | 32х32 | Метр.100;Метр.115 | КМ5; КМ6 | 15 | 5060;5850;5970; 7310; | 3740;5030;5240; 7250; |

1780 | 1550 |

| 1Н63Н | 1500;2000;3000;4000; 5000;6000;8000;10000; 12000; |

630 | 345 | 64 | 64 | 18 | 105 | 32х32 | Метр.115 | КМ6 | 11 | 4300;4700;5500; 6300;7100;7900; 10500;12200; 14000; |

3500;4000;5000; 6000;7000;8000; 10000;12000; 14000; |

1170 | 1250 |

| 16К40 | 1500;2000;3000;5000; | 800 | 490 | 96 | 96 | 24 | 105 | 32х32 | Метр.115 | КМ6 | 18,5 | 5530;6020;7100; 9300; | 4280;4780;5780; 7780; |

1850 | 1625 |

| 16Н40 | 1500;2000;3000;4000; 5000;6000;8000; 10000;12000; |

800;1000; 1200; | 490 | 64 | 64 | 18 | 105 | 32х32 | Метр.115 | КМ6 | 11 | 4450;4850;5650; 6450;7250;8050; 10650;12350;14170 |

3500;4000;5000; 6000;7000;8000; 10000;12000; 14000; |

1170 | 1350 |

| 1М65 | 1500;2800;3000;5000; | 1000 | 600 | 32; 40; | 32; 40; | 24 | 85; 128 | 50х50 | Метр.100 | КМ5 | 22 | 9850;11800;12500; 15650; | 4315;5615;5825; 8050; |

2100 | 1760 |

| 1Н65 | 1500;2000;3000;4000; 5000;6000;8000; 10000; 12000; |

1000;1250; 1400;1600; | 620 | 56 | 56 | 21 | 130 | 45х45 | Метр.140 | Метр.80 | 22 | 11400;12200; 13000;13800;14600; 15400;17000;18600; 20200 |

4200;4700;5700; 6700;7700;8700; 10700; 12700; 14700; |

1900 | 2400 |

Обращаем ваше внимание на то, что вся предоставленная на сайте информация , касающаяся комплектации, технических характеристик, цветовых сочетаний, а также цены носит информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437(2) Гражданского кодекса РФ. Для получения подробной информации, пожалуйста, обращайтесь в отдел продаж

Правила эксплуатации и ухода

Для агрегата есть правила ухода за ним, чтобы он не ломался, был всегда готов к эксплуатации. Оборудование надо регулярно осматривать, проверять на наличие повреждений.

Работа двигателя определяется по звуку. После запуска прислушайтесь. Если нет посторонних звуков, масло подается, то двигатель исправен. Если же посторонние звуки есть, надо разобрать механизм, узнать причину.

Аккуратно надо следить за предохранительным щитком, удержанием заготовки. Даже при малой неисправности надо прекратить работу, отнести детали в ремонт.

Временами чистить трубы, оборудование, менять резцы, чтобы нагрузка на движок была меньше.

Кинематическая схема

В движение можно запускать не только основной привод, но и вспомогательные. Последних используется сразу несколько:

- Суппорт подводится с большей скоростью.

- Реверс оборотов, и так далее.

Клинноременная передача принимает участие в таком процессе, как вращение шпинделя. В движении так же используются различные виды шкивов. Вращение шпинделя организуется от коробки скоростей, проходит по шестерням. Суппорт движется благодаря передаче энергии от коробки скоростей, через вал. Существует синхронная связь с коробкой скоростей, при помощи шестерёнок и промежуточных валов.

Скачать схему в полном размере

Специальный масляный резервуар расположен в левой тумбе у станины. В резервуаре так же встроенный масляный насос, который отвечает за подачу жидкости к основным механизмам. Насос для воды тоже устанавливается внутри тумбы, только с правой стороны. Она стекает, а потом собирается в нижней нише, которой станок снабжается в обязательном порядке. Эта же часть используется в качестве основания при установке станины.

С поверхностью станины соединяют двигатель, передающий движение суппорта. В монтаже используются кронштейны. Винт и ходовой вал становятся основными деталями при движении суппорта, а сами детали прикрываются специальным кожухом. Верхняя каретка перемещается в нужном направлении перед тем, как начинается обработка деталей с диаметром до 455 миллиметров.

Главное – выполнить заранее несколько действий перед началом работы. Сначала снимается специальный защитный мостик. Сам он крепится на направляющих частях станины, при помощи потайных болтов и штифтов.

Самые распространённые дефекты, от которых требуется защищать сам мостик:

- Вмятины.

- Сколы.

- Забоины.

Для хранения рекомендуется использовать подставки из дерева или алюминия. Под направляющей располагают рейку, собранную из нескольких частей. Во время работы суппорт движется как раз при участии такой детали.

Конструктивные особенности станка

Задняя бабка токарного станка 1К62, состоящая из плиты, корпуса с посадочным отверстием и выдвижной пиноли, может перемещаться по направляющим станины. Регулировка вылета, фиксация пиноли и заднего центра, которые устанавливаются в задней бабке, осуществляются при помощи специальной рукоятки. Посадочное отверстие в пиноли имеет конусную форму, что позволяет фиксировать в нем различные инструменты: сверло, развертку, зенкер, метчик и др.

Кинематическая схема 1К62 (нажмите, чтобы увеличить)

Коробка скоростей станка 1К62 и его задняя бабка отличаются простотой своей конструкции, основу которой составляют ряд валов (один из них является фрикционным). На одном из валов коробки скоростей размещен шкив, на который и передается крутящий момент от электродвигателя устройства. Кроме того, в коробке имеются фрикционная муфта, различные блоки (тройной, промежуточный и др.), опоры и подшипники качения. За смазку всех движущихся узлов коробки скоростей отвечает специальный масляный насос.

Механизм коробки скоростей

Задняя бабка 1К62

Продольное и поперечное перемещение суппорта станка происходит благодаря ходовому валу и ходовому винту, частоту вращения которых регулирует коробка подач 1К62. В конструкции данного узла станка, отвечающего за скорость выполнения подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, валы, переключаемые муфты, заблокированные между собой зубчатые колеса, подшипники.

Располагается коробка подач в нижней части станины оборудования, что значительно облегчает ее техническое обслуживание и ремонт. Вал данной коробки приводится во вращение при помощи сменных гитарных колес, посредством которых он также связан и со шпинделем устройства, что обеспечивает согласованность вращения шпинделя и подач, совершаемых суппортом агрегата. По валу коробки подач перемещается колесо, на одном торце которого располагается зубчатая шестерня, а на втором – рукоятка, которую можно установить в одном из десяти положений.

Устройство коробки подач

Важнейшим элементом фартука токарного станка является маточная гайка, которая находится в соединении с ходовым винтом и обеспечивает продольное перемещение суппорта. Гайка, которая часто выходит из строя из-за износа, обладает возможностью самоустанавливаться относительно ходового винта, что обеспечивает точность перемещения суппорта.

Фартук станка, в котором вращение ходового вала и ходового винта преобразовывается в продольное перемещение каретки и в поперечное – суппорта, работает по следующей схеме.

- Вращение от ходового вала посредством нескольких последовательно расположенных передач передается на червячное колесо.

- Движение суппорта, возможное в четырех направлениях, обеспечивается за счет муфт с торцовыми зубьями, вводимых в зацепление в требуемый момент.

Чтобы задействовать маточную гайку и ввести ее в зацепление с ходовым винтом, используется рукоятка, расположенная на лицевой части фартука станка. Одновременное задействование ходового вала и ходового винта для сообщения суппорту продольного перемещения исключается, за что отвечает специальный вал с кулачками.

Фартук станка 1К62

Суппорт – важнейшее – состоит из таких конструктивных элементов, как:

- верхние салазки, которые также называют резцовыми;

- поперечная каретка;

- нижние салазки.

Перемещение каретки по направляющим нижних салазок обеспечивается посредством винта и безлюфтовой гайки. Вращение винту может передаваться посредством рукоятки (ручное управление) или зубчатого колеса (автоматизированное управление). На верхней поверхности каретки имеются круговые направляющие с поворотной плитой. В конструкции данной плиты также предусмотрены направляющие, на которые устанавливается четырехпозиционный резцедержатель.

Суппорт станка 1К62

Характеристики такого узла и его конструктивные особенности позволяют устанавливать поворотную плиту и, соответственно, резцедержатель с инструментом под любым углом к продольной оси станка. Для фиксации поворотной плиты в требуемом положении в конструкции каретки предусмотрены специальные зажимные болты. Пользоваться таким устройством, если внимательно изучить инструкцию на оборудование, может даже начинающий токарь.

Технические возможности и модификации модели

На станке 1В62Г можно выполнять обработку деталей, размеры сечения которых находятся в следующих пределах:

- 44,5 см – над станиной;

- 62 см – над выемкой станины устройства;

- 22 см – над суппортом агрегата.

Технические возможности агрегата позволяют фиксировать на нем заготовки с длиной до 150 см, при этом подвергаться обработке (точению) может только 140 см такой детали.

Технические характеристики станка 1В62Г

Суппорт устройства может совершать продольные перемещения на расстояние до 90 см, а поперечные – до 28 см. Коробка подач станка 1В62Г обеспечивает их осуществление с 50 различными параметрами, при этом их предельные значения составляют 0,018–22,4 мм/об для продольных перемещений, 0,009–11,2 мм/об – для поперечных. Максимальная величина перемещения верхних салазок устройства составляет 13 см.

Шпиндельный узел 1В62Г обладает следующими характеристиками: вращение шпинделя может осуществляться в интервале 10–1400 об/мин и регулироваться по 24 ступеням; диаметр сквозного отверстия в шпиндельном узле – 54 мм; внутренний посадочный конус в шпинделе выполнен в размере М5, а его конец имеет категорию 6К (по ГОСТ 12593-72).

Схожими с параметрами станка 1В62Г характеристиками обладают модели:

- токарного оборудования торговой марки Samat: 400S, 400L, 400M, 16Б16А, 16Б16 (Средневолжский станкостроительный завод, г. Самара);

- CU400, CU402, C400TM, C11MS (Болгария);

- C6240, CA6140A, CD6140A, CS6240, ZX, GH-1840, BJ1630G (Китай);

- 16ВТ20 (Станкостроительный завод «Вистан», Белоруссия);

- ЖА-805 (Житомирский станкостроительный завод);

- КА-280 (Киевский станкостроительный завод «Веркон»);

- МК6056 («Красный Пролетарий», г. Москва).

В процессе производства токарного станка 1В62Г было создано несколько его модификаций, к которым относятся модели:

- 1В625 (агрегат с характерной выемкой в станине; такой станок очень легко узнать даже по фото);

- 1В625М (модификация предыдущей модели);

- 16В20, 16В20А, 1В62ГА (модели станков без выемки в станине, суппорт которых передвигается при помощи механического привода);

- 16Г20АС (станок, на который устанавливается двигатель повышенной мощности).

Кинематическая схема 1В62Г (нажмите, чтобы увеличить)