Технические характеристики токарного станка дип 500, схемы

Содержание:

- Назначение и область применения

- Related Posts via Categories

- Универсальный токарный станок по металлу ДИП-500

- Инструкция по эксплуатации

- Управление токарно-винторезным станком ДИП-300 (1д63а)

- Конструктивные особенности станка

- Описание

- Особенности и преимущества

- Правила эксплуатации

- 3 Основные конструкционные особенности

- Рекомендации по эксплуатации

- 2 Конструкция станка и принцип работы

Назначение и область применения

На станке обрабатывается не только металл. Характеристики оборудования позволяют изготавливать детали из других материалов: дерева, пластика, композитов. Широко используется станок Р 105 в мастерских. Любят его домашние умельцы. При имеющемся навыке работы достигается высокая точность изделий. Преимуществом является качественная станина с хорошим диапазоном хода суппорта. Конструкция стабильна под нагрузкой и позволяет выполнять качественную обработку изделия по всей его длине.

Труба Икапласт 160 мм ПНД или (Труба ПЭ), что расшифровывается как труба из Полиэтилена Низкого Давления в последние годы заняла лидирующие позиции при строительстве наружных инженерных сетей. Она применяется на строительстве объектов любой сложности и в различных областях. Трубы ПНД в отличие от уже устаревших стальных, керамических и бетонных могут похвастаться:

- Более демократичной ценой;

- Низким весом, благодаря чему Труба ПНД удобна в монтаже и транспортировке;

- Устойчивостью к коррозии;

- Герметичностью;

- Стойкостью к ударным нагрузкам;

- Значительно большим сроком службы.

Подключить станок можно практически везде. Он легко транспортируется и эксплуатировать его можно как мобильное устройство. Достаточно иметь питание и ровную поверхность для установки. Станок экономичен, надежен и долговечен.

Related Posts via Categories

- Характеристики 1К62 – особенности станка в цифрах

- 1М63 – солидный инструмент для токаря и мастера резьбы

- Школьный токарный станок – почему он популярен не только на уроках труда?

- Токарный мини-станок – незаменимое оборудование для миниатюрной обработки

- ДИП-500 – токарно-винторезный станок для единичных работ

- Токарный станок JET BD-7 – настольный агрегат для бытового использования

- Приспособления для токарного станка – как сделать агрегат более функциональным?

- ИЖ-250 – легендарный токарный станок Ижмаша

- Корвет 403 – функциональный токарный станок для любителей и профессионалов

- TRENS SE 320 и другие станки известного европейского производителя

Универсальный токарный станок по металлу ДИП-500

в Москве +7 (499) 372-31-73 в Санкт-Петербурге +7 (812) 245-28-87 в Минске +375 (17) 246-40-09 в Екатеринбурге +7 (343) 289-16-76 в Новосибирске +7 (383) 284-08-84 в Челябинске +7 (351) 951-00-26 в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78 в Самаре +7 (846) 201-07-64 в Перми +7 (342) 207-43-05 в Ростове-на-Дону +7 (863) 310-03-86 в Воронеже +7 (473) 202-33-64 в Красноярске +7 (391) 216-42-04

в Абакане, Альметьевске, Архангельске,

Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64

Инструкция по эксплуатации

Очень важно при эксплуатации следовать инструкциям. Нехитрые правила способствуют продолжительности жизни и исправному функционированию станка

В целях соблюдения техники безопасности требуется:

— проверять технические средства безопасности: ограждение главного привода и сменяемых шестерен, вводной автомат включения и выключения, защитное устройство от стружки, кнопки «стоп» и отключающее устройство перемещения суппорта;

— обеспечить надежное закрепление обрабатываемой детали;

— в первый период после пуска не включать максимальную скорость вращения шпинделя;

— при обработке длинных деталей применять люнеты;

— реверс шпинделя производить только при полной остановке, зубчатые колеса передней бабки и коробки подач на ходу не переключать ;

— не прикасаться руками к вращающимся частям и деталям, заправить одежду во избежание затягивания вращающимся деталями– ходовым валиком, ходовым винтом и другими частями.

Для получения заданной точности работы станка нужно правильно его установить. Монтаж должен быть осуществлен на бетонный пол с выравниванием по двум плоскостям при помощи уровней. После выверки фундаментные болты затягивают и заливают цементным раствором. Для улучшения устойчивости цементный раствор подливают под тумбы станины.

Всем стандартным размерам резьб соответствуют настройки, указанные на табличках передней бабки. Для нарезания нетабличных резьб необходимо использовать формулы настройки станка, приведенные в паспорте. Все схемы наладки и настройки суппорта с примерами расчета проточки конуса также указаны в паспорте.

Управление токарно-винторезным станком ДИП-300 (1д63а)

Коробка скоростей

В зависимости от положения работающего пуск, остановка и перемена направления вращения шпинделя про изводится рукояткой 11 у передней бабки или рукояткой 17 у фартука. Эти рукоятки управляют двухсторонней фрикционной пластинчатой муфтой и тормозом, находящимися внутри коробки скоростей. Тормоз действует автоматически в среднем выключенном положении муфты, обеспечивая быструю остановку механизма коробки скоростей и шпинделя. При перестановке указанных рукояток в одно из крайних положений нужно, не торопясь, переводить их до среднего положения, а затем энергично ставить в нужное крайнее положение.

Рукоятки 1, 2 и 5 для изменения скорости вращения шпинделя нужно переставлять только на тихом ходу или при остановленном станке.

Коробка подач

Подачи и резьбы устанавливаются рукоятками 6(А), 7(В), 9(С) и переключателем конуса Нортон 8 согласно таблицы, находящейся на крышке коробки по дач. Включение ходового винта или ходового валика производится рукояткой 10(Д). Для непосредственной передачи вращения от гитары на ходовой винт, коробку подач выключают рукояткой 6(А), а рукоятку 7(В) ставят в среднее положение. Это бывает необходимо при нарезании резьб повышенной точности или со специальным шагом с помощью особого на бора сменных шестерен гитары. Переставлять рукоятки коробки подач можно только на тихом ходу.

Фартук и суппорт

Включение и выключение механизмов подачи суппорта производится рукояткой 14 падающего червяка, находящегося внутри фартука. Ручная подача суппорта осуществляется при помощи рукояток 18 и 20.

Конструктивные особенности станка

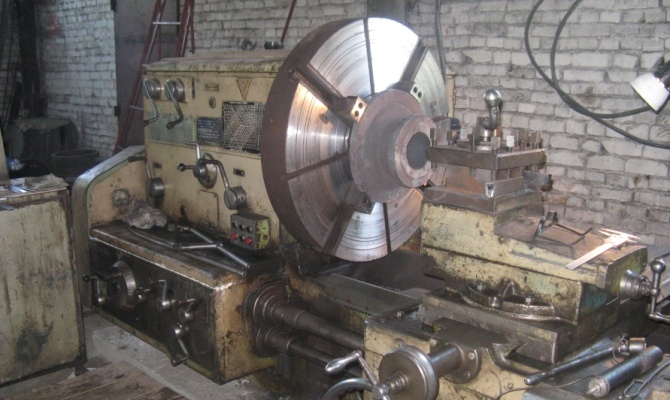

Станок ДИП-500 имеет обычную конструкцию для станков своего класса. Она устойчива к вибрациям и большим нагрузкам. Детали выполнены из чугуна.

Расположение органов управления

На передней панели находятся органы управления – пять рукояток, над которыми помещена специальная табличка с описанием положений рукояток и их режимов.

Они управляют включением и выключением двигателя, устанавливают шаг и направление резьбы, регулируют скорость вращения.

Передняя бабка

Служит для закрепления детали, придания ей вращения, с ее помощью регулируются все параметры обработки. Передняя бабка расположена слева от токаря.

Суппорт

Суппорт движется по станине между бабками и подает резец к детали, определяя скорость и шаг резьбы. Он может работать в двух режимах: ручном и механическом.

Фартук

Служит для перемещения каретки. Может работать как механически, так и вручную. На фартуке имеется еще один пусковой механизм, который также может включать станок, изменять вращение детали.

Передняя крышка фартука снимается, внутри него находится обгонная муфта.

Коробка подач

Коробка находится на передней бабке, она отвечает за управление передаточным механизмом. С ее помощью можно включить валы движения, установить параметры резьбы. Она обеспечивает нарезку метрической, дюймовой и модульной резьбы.

Задняя бабка

Находится справа от рабочего. Может перемещаться по станине посредством вращения рукоятки и редуктора. На ней крепятся инструменты для резьбы, изготовления отверстий, точно фиксируются детали.

Описание

Станок ДИП-500 — это оборудование токарной группы, являющийся универсальным, его возможно использовать в различных сферах промышленности для токарных операций для изготовления продукции. С его помощью существует возможность выполнять вышеизложенные работы с нормальной точностью (Н) и высокой производительностью. За все время эксплуатации станок зарекомендовал себя высокой надежностью благодаря качеству изготовления и простотой в обслуживании, а также не требовал к себе высокого внимания, особых условий при эксплуатации.

Главным движением — движением резания в этом станке является вращение заготовки, которая обрабатывается в патроне или центрах. Вспомогательное движение — движение подачи, при помощи которого осуществляется передвижение режущего инструмента.

https://youtube.com/watch?v=j9aBsj4YRiY

Режущим инструментом для данного типа оборудования являются токарные резцы различных типов с пластинами из твердых сплавов и быстрорежущих материалов, а также сверла, развертки, зенковки, зенкера и разный резьбонарезной инструмент и приспособления.

В паспорте данного станка имеется практическая информация по техническим характеристикам и обслуживанию, благодаря которой он имел некоторые преимущества при работе, а именно существует возможность:

- выполнять режущие операции на высоких скоростях;

- точить длинные и короткие конуса благодаря механическому перемещению суппорта;

- достигать показателя шероховатости поверхности Ra = 1,6;

- изменять обороты шпиндельного вала переключением рукояток коробки скоростей;

- регулировать величину подачи с широком диапазоне;

- выполнять нарезку стандартных резьб;

- с помощью маховичков можно выдвинуть пиноль и передвинуть заднюю бабку;

- применяя метод смены зубчатых колес настраивать величины шагов нарезаемых резьб и перемещения суппорта;

- отдельным электродвигателем суппорта перемещать его в поперечном и продольном направлениях в ускоренном режиме.

Основные технические характеристики

Конструкция ДИП-500

Основными конструктивными элементами станков токарной группы являются: станина, передняя и задняя бабки.

Как и у всех станков токарной группы, так и у ДИП-500 главным конструктивным элементом является станина, к ней присоединяются передняя и задняя бабка, суппорт, а уже к ним все остальные конструктивные элементы.

Станина изготавливается цельнолитая из чугуна, вверху у нее расположены салазки для продольного передвижения суппорта, а в середине расположены под наклоном от рабочего места лючки для ухода стружки и смазывающая охлаждающей жидкости.

Передняя бабка расположена слева, устанавливается она с помощью штифтов и закрепляется болтами. В ней находятся: шпиндельный вал, коробка переключения скоростей, коробка переключения подач, система смазки с масляным насосом и электрощит управления. Внизу располагаются: циркуляционный электронасос с емкостью для смазывающей охлаждающей жидкости и механизм главного привода с электродвигателем.

Задняя бабка расположена справа, она передвигается по направляющим на станине при помощи редуктора, который приводится в движение вращением его маховичка. В пиноль встроили вращающийся вал, которая перемещается так же методом вращения маховичка.

Особенности и преимущества

Станок ДИП-300 имеет следующее устройство:

- Электрический двигатель.

- Основа агрегата.

- Сменные зубчатые колеса.

- Передний узел.

- Задний узел.

- Ограждения патрона.

- Перемещающийся в продольном и поперечном направлениях резцедержатель.

- Фартук.

- Применяющаяся при обработке болванок сложных форм и нарезке резьбы коробка подач.

- Защитный кожух.

Установка данной модели наделена рядом преимущественных особенностей, которые делают ее востребованной и по сей день:

- силовые шестерни выполнены из закаленной легированной стали и отшлифованы;

- защита от перегрева и устойчивость механизмов к вибрациям, что гарантирует высокоточную обработку;

- повышенная скорость обратного вращения главного вала, превышающая скорость прямого в 1,3 раза, сокращающая время нарезки;

- электрические и механические блокировки ограждают область для резки, обеспечивая безопасность работ с установкой;

- направляющие на станине являются двухпризменными, дающими долгую гарантию и продолжительное сохранение первоначальной точности;

- две электромагнитные муфты в коробке подач позволяют дистанционно переключать режим без остановки устройства;

- фрикцион установки просто регулируется;

- длинные конические болванки обрабатываются благодаря одновременному перемещению резцовых салазок и резцедержателя в осевом направлении.

Настройка закрытой двухосной коробки подач производится при помощи рычагов или монтажом сменных шестерней, благодаря чему делается нарезка полного перечня стандартных резьб. Нарезка высокоточных или специальных резьб предусмотрена конструкцией агрегата и осуществляется при прямом включении ходового винта при использовании специального комплекта колес.

Суппорт данной модели – крестовой, и имеет ряд следующих преимуществ:

- Расстояние от кромки резцедержателя до оси центров – 32 см.

- Количество резцов – 4.

- Перпендикулярное перемещение на оборот лимба – 0,5 см, осевое – 30 см.

- При перпендикулярном перемещении цена деления лимба – 0,05 мм.

- Ускоренное перемещение резцедержателя: при поперечном перемещении – 1,6 м/мин; при продольном – 4,5 м/мин.

Поперечное перемещение резцедержателя происходит по направляющим каретки, а осевое – по направляющим основы агрегата, и производятся механически или оператором. Верхняя часть узла с резцовой головкой передвигается механическим или ручным способом.

Правила эксплуатации

Соблюдение правил эксплуатации и выполнение текущего технического обслуживания гарантируют работоспособность и стабильность рабочих характеристик токарно-винторезного станка 1А62 в периоды между плановыми ремонтами. Уход за оборудованием включает в себя как поддержание чистоты и порядка непосредственно на станке и в рабочей зоне станочника, так и контроль за состоянием его узлов и агрегатов. Помимо этого, необходимо выполнять регламентированные проверки и мероприятия, предусмотренные «Руководством по уходу и обслуживанию» этого станка.

После окончания рабочей смены станочник должен отключить его от электросети, убрать со станка инструмент, приспособления и оснастку, очистить его стружки и провести наружный визуальный осмотр механизмов на предмет их исправности. Также необходимо проверить состояние заземления и защитных элементов: ограждений, кожухов и экранов.

Перед началом рабочей смены выполняется визуальный контроль в том же порядке. После чего необходимо проверить уровни масла во всех механизмах станка и только после этого выполнять проверку станка на холостом ходу.

Особого контроля требует система смазки движущихся частей станка. В Руководстве перечислены контрольные и технические мероприятия, которые должны выполняться в начале каждой смены для обеспечения смазкой всех движущихся механизмов станка. В системе смазки токарно-винторезного станка 1А62 применяется один вид промышленной смазки — машинное масло «Л» (по современной классификации — индустриальное масло И-30А).

Проверка масла

Проверка и заливка масла в основные узды и агрегаты станка производится в следующем порядке:

- Коробка скоростей. Уровень масла проверяется по указателю на горловине (норма — верхний уровень). Перед началом работ необходимо прочистить пластинчатый фильтр, повернув специальную рукоятку, расположенную на корпусе коробки. Сроки замены масла регламентированы. После запуска станка оно должно меняться первый раз через десять дней, второй раз — через 20. Далее масло меняется каждые 35-40 дней.

- Коробка подач. Масло заливается до верхнего уровня маслоуказателя. Периодичность замены масла такая же, как и у коробки скоростей.

- Фартук. Для смазки червяной передачи необходимо залить масло через отверстие на фланце до его нижнего края.

- Суппорт. На нижней и верхней частях суппорта находятся девять масленок, смазывающих все движущиеся части суппорта. Масло в них нужно добавлять ежесменно. Кроме этого каждую смену необходимо смазывать направляющие верхней части.

- Задняя бабка. Смазка пиноли, винта и подшипника осуществляется двумя масленками, которые должны наполняться маслом каждую смену.

- Гитара. В корпусе гитары предусмотрен резервуар для масла, которое заливается в него до уровня маслоуказателя. Сроки замены масла такие же, как и у коробки скоростей.

- Ходовой винт. Перед началом рабочей смены его необходимо смазать машинным маслом по всей его длине. Для смазки опор ходового винта, а также опор валика, предусмотрены три масленки, которые должны заполняться маслом каждую смену. Подшипник вертикального валика получает смазку посредством отдельной масленки, в которую масло добавляется один раз в неделю.

После спуска масла из масляных резервуаров, перед заливкой нового их необходимо промыть бензином или чистым керосином. Также должны быть тщательно промыты все войлочные вставки.

3 Основные конструкционные особенности

Призматические направляющие размещены на главной сборочной единице агрегата – станине. Одна из направляющих выполняет функцию базы для задней бабки, две другие считаются базами для каретки. Двигатель главного привода установлен в нишу, которая находится под головной частью (слева) станины. С другой стороны есть еще одна ниша. В ней «спрятан» охлаждающий насос и емкость для охладителя.

Корпус станины

Корпус станины

На головном участке станины монтируется передняя бабка. Ее крепят болтами, а затем дополнительно фиксируют штифтами. В корпусе данной бабки размещены далее указанные механизмы:

- для нарезания резьбы;

- торможения муфты (надежное, не требующее постоянного обслуживания электромагнитное устройство);

- выбора стороны передвижения каретки;

- смазки;

- шпиндельный узел (ШУ);

- перемещения вилки;

- выбора скорости ШУ.

Передняя бабка

Передняя бабка

Шпиндель устанавливается на двух регулируемых и одной нерегулируемой опоре качения. Крестовый суппорт передвигается посредством переключателя (крестовая форма), рычага каретки и путем вращения маховика по двум направлениям (по направляющим каретки – поперечно, по направляющим станины – продольно). Задняя бабка двигается от редуктора, управляющего валиком, по направляющим станины.

Фартук располагает электромагнитными муфтами в количестве четырех штук. За счет их наличия суппортная группа передвигается посредством одного рычага. Фартук имеет переднюю съемную крышку, он выполнен, как закрытый механизм, в котором монтируется обгонная муфта. Она дает возможность запускать при включенной подаче режим быстрого хода, двигатель которого находится на фартуке.

Фартук токарной установки

Фартук токарной установки

Паспорт описывает и другие узлы станка:

- неподвижный люнет – крепится прихватом и болтом на заданном участке направляющих станины;

- подвижный люнет – позволяет поддерживать обрабатываемое изделие возле режущего инструмента, фиксируется на каретке;

- несамоцентрирующий патрон с четырьмя кулачками.

Несмотря на «древность» описанного станочного оборудования, оно применяется до сих пор на многих комбинатах, занятых обработкой крупных металлоизделий.

Рекомендации по эксплуатации

Для реализации всех возможностей станка необходимо правильно его смонтировать, подключить, настроить. Место для оборудования готовят с учетом его долгосрочного использования. Площадку под станок:

- Выравнивают.

- Трамбуют.

- Делают песчано-щебневую подушку.

- Армируют металлом поверхность.

- Делают бетонную стяжку по горизонтальным маякам.

Масса станка может быть более 10 тонн в зависимости от комплектации. Вместе с заготовкой вес может приближаться к 20 тонам. При работе возникают значительные вибрационные нагрузки на поверхность, поэтому пренебрегать правилами установки нельзя

Особое внимание уделяют правильному положению станины. Располагается она строго горизонтально с отклонением 2-5 мм по всей длине станка

ДИП 500 по праву входит в число лучших токарно-винтовых станков. Он актуален сегодня, надежен, точен и долговечен. Успешно используется как крупными промышленными предприятиями, так и частными предпринимателями. При относительно невысокой стоимости оборудования производитель получает достойные экономические показатели.

Питание осуществляется трехфазным током 380 Вольт. Подающие кабели должны быть надежно защищены бронированной оболочкой. Отдельно делается заземление по рекомендованным требованиям. Подключение и наладку осуществляет специалист, имеющий допуск к этому виду работ. При качественной установке станок может годами не требовать ремонтного вмешательства. При условии, что регламентные работу будут выполняться своевременно, в полном объеме. Замену масла с системе смазки допускается делать самостоятельно, если токарь прошел обучение и подтвердил этот навык. Регулярная очистка станка от стружки, грязи, заправка охлаждающей жидкостью лежит на работнике, за которым закреплен станок.

2 Конструкция станка и принцип работы

Основные узлы по своему функциональному назначению не отличаются от современных, к ним относятся: cтанина, передняя и задняя бабка, гитара, коробка подач, фартук, суппорт. Станина выполнена из чугуна, имеет П-образные ребра жесткости. Отливка ее подвергнута естественному старению, а направляющие сделаны призматические сырые. Передняя направляющая усиленная, так как воспринимает нагрузки от перемещающегося суппорта, вторая же направляющая служит для перемещения задней бабки. Поддона под станиной не предусмотрено, что усложняло резание с использованием смазочно-охлаждающей жидкости.

В корпусе передней бабки находится полый шпиндель, валы и передачи, образующие коробку скоростей (КС)

Обратим внимание, что данный токарный станок стал первым отечественным с собственной КС, это позволило отказаться от ступенчатого шкива на шпинделе, повысить удобство и безопасность работы. Точность обработки возросла за счет исключения непосредственного силового воздействия ремня на шпиндель, который тут установлен на подшипниках скольжения, обуславливающих низкую тихоходность

Вообще, гидростатические подшипники в современном понимании еще не применялись в станкостроении того времени, поэтому опоры представляют собой втулки с бронзовыми, а по некоторым данным и чугунными вкладышами. Долговечность и нагрузочная способность таких опор была невелика и зависела во многом от правильной эксплуатации, в частности, своевременной смазки. С развитием шарикоподшипниковой отрасли в СССР подшипники качения стали доступными. В последующей модернизации 1Д62М шпиндель устанавливался на роликовые варианты, что позволило в два раза повысить быстроходность.

Вращение от электродвигателя, закрепленного внизу на обратной стороне станины, через плоскоременную передачу передается на вал с фрикционной муфтой, откуда через два промежуточных вала путем сцепления соответствующих зубчатых колес передаётся шпинделю. Назначением фрикционной муфты является останов шпинделя и получение на нем прямого и обратного вращений. Реализуется это посредством замыкания соответствующих участков кинематической цепи при осевом перемещении полумуфт. Изменение чисел оборотов шпинделя выполняется с помощью трех рукояток на фронтальной стороне передней бабки. Рукоятки посредством рычагов и сухарей вводят в зацепление пары зубчатых колес на промежуточных валах.

Гитара служит для установки сменных колес и передачи движения от КС коробке подач. С ее помощью осуществляется реверс подач при нарезании резьбы. Гитара находится на левой стороне станка в массивном литом корпусе-кожухе. Коробка подач закреплена под механизмом смены скоростей и связана с ним посредством гитары. Предназначена она для реализации требуемых рабочих подач на ходовом вале и винте. Нарезание точных резьб выполняется при отключенной коробке, когда вращение от передней бабки передается через гитару непосредственно на ходовой винт. Необходимые величины подач обеспечиваются подбором и установкой сменных колес гитары. Отключение поступления образца через коробку выполняется рукояткой на лицевой ее поверхности.

Фартук организует передачу движения от ходового вала и винта суппорту, который состоит из каретки, нижней и средней поворотной части и верхних салазок с закрепленным на них резцедержателем. Общая конструкция всех этих узлов сходна с известной моделью 1А62, но отличается отсутствием защиты вала и винта, что приводило к попаданию на них стружки и износу. Задняя бабка может вручную передвигаться вдоль станины по малой призматической направляющей и закрепляется в любом месте с помощью нижней прижимной планки и двух болтов. Верхняя часть бабки имеет возможность углового смещения относительно подошвы для точения пологих конусов. В пиноли могут устанавливаться различные типы центров с конусом Морзе №4, а также оправки для сверл.