Нормализация стали

Содержание:

- Превращения, происходящие в стали при медленном охлаждении

- Мартенситное превращение

- Отжиг в домашних условиях

- Доэвтектоидная сталь

- Доэвтектоидные стали – сталь 40

- Отжиг стали

- Влияние температуры на структуру сплава

- Эвтектоидная точка сталей

- Технология изготовления

- Доэвтектоидная сталь

- Строение стали

- Превращения, происходящие в стали при быстром охлаждении

- Производство

- Структура стали

- Заключение

Превращения, происходящие в стали при медленном охлаждении

В сталях, нагретых до аустенитного состояния, при весьма медленном охлаждении произойдут обратные превращения, а именно:

а) в стали с содержанием углерода 0,83% аустенит превратится в перлит;

б) в стали с содержанием углерода 0,4% сначала из аустенита начнет выделяться феррит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит и

в) в стали с содержанием углерода 1,2% сначала из аустенита выделится цементит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит.

Даже при весьма медленном охлаждении температура распада аустенита не совпадает с теми температурами, при которых аустенит образовался при нагревании. Чем скорость охлаждения больше, тем больше становится гистерезис, т. е. разница между критическими температурами (точками) при нагревании и охлаждении.

Мартенситное превращение

Данный процесс протекает в стали при высоких скоростях охлаждения. Оно должно быть непрерывным в течение всей процедуры. Мартенситное превращение в стали основано на полиморфном превращении двух аллотропических модификациях железа (альфа-железа Fea и гамма-железа Feg). Обладая температурным полиморфизмом, оба эти вида железа имеют свои кристаллические решётки. Первое формируется в объёмно-центрированную кубическую решётку. Второе в гранецентрированную кубическую решётку. При нагреве стали до 911 °С вплоть до температуры плавления 1593 °С наблюдается устойчивость альфа-железа. При охлаждении со скоростью, превышающей критическую, проявляется эффект преобразования. В этот период аустенит превращается в мартенсит. Механизм этого процесса обладает следующими особенностями:

- Бездиффузионный характер проявляется благодаря существующему сдвиговому механизму. Благодаря ему атомы кристаллической решётки смещаются на небольшое расстояние, которое по величине меньше межатомных связей. Происходит изменение формы кристаллической решётки. Самодиффузии атомов железа не происходит.

- Образовавшиеся кристаллы мартенсита приобретают геометрическую форму пластин. К краю пластины наблюдается уменьшение линейного размера. Поэтому мартенситная структура кристаллов называется игольчатая. Процесс образования пластины заканчивается в двух случаях: на границе зерна аустенита, или при её изломе. Последующие пластины будут образовываться под углом 60° или 120°. Такое образование называется когерентный рост, который протекает при минимальной поверхностной энергии. Однако из-за различия структуры и объёма аустенита и мартенсита в стали наблюдается возникновение больших напряжений. Они достигают величины предела текучести аустенита. Это приводит к отрыву решётки мартенсита от решётки аустенита и когерентность нарушается, что приводит к остановке роста кристаллов.

- Абсолютные смещения атомов при мартенситном превращении могут достигать относительно больших размеров в межатомных связях (по сравнению с макроскопическими размерами). Это является следствием действия сдвигового механизма. Происходит изменение формы аустенита и образования на поверхности характерной игольчатой структуры.

- Несмотря на разницу кристаллических решёток мартенсита и аустенита, между ними существует некоторое кристаллическое соответствие. Оно выражается в ориентационном сходстве.

- Наиболее часто встречающейся формой кристалла после мартенситного преобразования является пластина или так называемая линза. Толщина каждой из них сравнима с остальными геометрическими размерами, сохраняя сложное внутреннее строение. Полученная форма мартенситного кристалла при превращении сохраняет минимум упругой энергии.

- Процесс образования кристаллов протекает при очень высоких скоростях. Она может достигать 1000 м/с. По результатам проведенных оценок время формирования кристаллов при мартенситном превращении не превышает 10-7 секунды. Это усложняет процесс контроля над образованием мартенсита.

- Сам процесс мартенситного превращения протекает только при быстром непрерывном охлаждении. Температура мартенситного превращения зависит от марки стали (то есть её состава). Температуру начала образования мартенсита обозначают индексом Мн, а температуру конца Мк. Этот температурный интервал в основном зависит от количества, содержащегося в стали углерода. Он не зависит от скорости процесса охлаждения.

Процесс мартенситного превращения не заканчивается полным образованием мартенсита. В стали остаётся остаточный аустенит. Его количество повышается при снижении точки начала превращения.

Отжиг в домашних условиях

В быту для снижения прочности и упрощения последующей обработки металла возможно выполнить процедуру отжига упрощенным сспособом неполного отжига.

Использование газовой горелки для нагревания не дает возможности проконтролировать температурный режим, поэтому температуру определяют «на глазок», в затененном месте. Изделие последовательно приобретает цвет разжаривания в зависимости от температуры (в градусах):

- темно-коричневый — t=530…580;

- коричнево-красный — t=580…650;

- темно-красный — t=650…730;

- темно-вишневый -t= 730…770;

- вишнево-красный — t=770…800;

- светло-вишневый — t=800…830;

- светло-красный — t=830…900;

- оранжевый — t=900…1050;

- темно-желтый -t= 1050…1150;

- светло-желтый — t=1150…1250;

- светло-белый — t=1250…1350.

Изделия следует нагревать на нагретых металлических подставках. Для охлаждения используют различные среды — воду комнатной температуры или нагретую до 50°С, водные растворы, масла, воздух. Ускоряет охлаждение добавка кухонной соли, едкого натра, селитры. Замедляет процесс добавка жидкого мыла, масляной эмульсии, жидкого калиевого или натриевого стекла, известкового молочка.

Охлаждение с высокой скоростью дает твердый закал, приводящий к высоким внутренним напряжениям, возможны трещины, а медленное охлаждение не даст твердости закала. Для получения деталей одинаковой степени закалки следует использовать ванну большой емкости или заменять среду закаливания после каждой операции.

Следует помнить, что режимы высоких температур потенциально пожароопасны, их проводят с соблюдением правил пожарной безопасности в подготовленных помещениях с огнезащитой поверхностей и качественной приточно-вытяжной вентиляцией. При проведении отжига обязательно использовать средства защиты — спецодежду и обувь, рукавицы, головной убор с защитным козырьком.

Доэвтектоидная сталь

Структура доэвтектоидной стали при нагреве до точки ACi состоит из зерен перлита и феррита ( см. рис. 8.1), При дальнейшем нагреве от точки ACl начинается фазовая перекристаллизация перлита, превращающегося в аустенит.

Прочность доэвтектоидной стали в закаленном и низкоотпущенном состоянии достигает наибольшего значения при содержании 0 6 — 0 7 % С. Отпуск при более высоких температурах ( 300 — 350 С) понижает твердость и прочность, но увеличивает пластичность и вязкость, обеспечивающие способность стали воспринимать динамические нагрузки.

|

Схема измельчения зерна аустенита при фазовой перекристаллизации. |

Нагрев доэвтектоидной стали до температуры значительно выше точки А3 приводит к образованию крупного зерна аустенита ( поз. При повторном нагреве до температуры немного выше точки АЗ зерно аустенита измельчается ( поз.

В доэвтектоидной стали при температуре ниже Ас1 наряду с перлитом имеется феррит. Когда при нагреве выше Асг перлит начинает превращаться в аустенит, пограничные с новыми аусте-нитными зернами участки ферритных зерен начинают растворяться в них. При нагреве от Acv до Ас3 феррит полностью растворяется в аустените.

|

Диаграмма изотермического распада аустенита доэвтектоидной стали 50. |

В доэвтектоидной стали образованию перлита предшествует выпадение феррита. Величина инкубационного периода при подготовке выпадения феррита также определяется степенью переохлаждения. Зерна феррита, как правило, появляются по границам исходных зерен аустенита. На рис. 73 схематически показана диаграмма изотермического распада доэвтектоидной стали. С увеличением степени переохлаждения доля доэвтектоидного феррита уменьшается. В районе выступа кривой начала перлитного превращения происходит слияние ее с кривой начала выпадения феррита.

|

Выбор температуры нагрева углеродистой стали под закалку в зависимости от содержания углерода ( область оптимальных температур нагрева выделена в виде заштрихованной полосы. |

Нагрев доэвтектоидной стали при закалке ведут до температуры на 20 — 50 град выше Ас3 с последующим резким охлаждением. В результате закалки доэвтектоидной стали получают мар-тенситную структуру. Она обеспечивает наибольшую прочность и твердость. Заэвтектоидную сталь нагревают на 20 — 50 град выше Act и также резко охлаждают. Структура этой стали, обеспечивающая наиболее высокую твердость, — мартенсит с вторичным цементитом.

Нагрев доэвтектоидной стали под закалку ниже Ас3, но выше Acl приводит к частичной закалке. Зерна, которые в процессе нагрева и выдержки превратились в аустенит, после резкого охлаждения превратятся в мартенсит. Твердость мартенсита в стали, содержащей 0 5 % углерода, составляет около 650 НВ. Такая структура является браком закалки. Нагрев до температуры, значительно превышающей Ас3, может вызвать перегрев или даже пережог.

|

Диаграмма изотермического распада аустенита для доэвтектоидной стали. |

В доэвтектоидной стали от температуры точки Лг3 до точки Дг, происходит процесс непрерывного выделения феррита. Так продолжается до температуры Лгь когда концентрация углерода в аустените становится равной 0 8 % и он превращается в перлит.

|

Дилатограммы стали. |

В доэвтектоидной стали после перехода через точку Асг продолжается сокращение объема ( несмотря на более высокий коэффициент расширения аустенита), которое продолжается вплоть до точки Ас3, при более высоком нагреве кривая поднимается вверх.

Закалка доэвтектоидной стали производится с температуры выше точки Аса на 30 — 50 С, для закалки заэвтектоидной и эвтек-тоидной стали принимают температуру на 30 — 50 С выше точки Асг. Температура закалки стали зависит от ее химического состава.

Доэвтектоидные стали – сталь 40

Рассмотрим заштрихованную область фазовой диаграммы на рисунке 1, которая обозначена γ+α. Эта область, представляет собой множество координат «температура – содержание углерода», при которых сталь является смесью феррита и аустенита.

Представим себе высокотемпературный микроскоп, в который мы рассматриваем полированную поверхность стали с содержанием углерода 0,4 % – низкоуглеродистую сталь 40 – при температуре 760 ºС. Поскольку точка с таким химическим составом и при такой температуре лежит в области γ+α, то сталь будет представлять собой смесь феррита и аустенита. Пример такой структуры показан внизу рисунка 1. Фазовая диаграмма дает также информацию о составе этих двух фаз. Аустенитные зерна должны иметь состав, который обозначен на фазовой диаграмме рисунка 2 буквой N, а феррит – состав, который обозначен буквой M.

Отжиг стали

Практикуется использование нескольких методов отжига. Принципиально различаются техники полного и неполного отжига. В первом случае происходит интенсивный нагрев аустенита до критической температуры, после чего осуществляется нормализация посредством охлаждения. Тут же происходит распад аустенита. Как правило, полный отжиг сталей производится в режиме 700-800 °С. Термическая обработка на таком уровне как раз активизирует процессы распада элементов феррита. Скорость охлаждения тоже поддается регулировке, например, обслуживающий печь персонал может управлять дверцей камеры, закрывая или открывая ее. Новейшие модели изотермических печей в автоматическом режиме могут осуществлять замедленное охлаждение в соответствии с заданной программой.

Что касается неполного отжига, то он производится при нагреве с температурой выше 800 °С. Однако имеют место серьезные ограничения по времени удержания критического температурного воздействия. По этой причине происходит неполный отжиг, в результате которого феррит не исчезает. Следовательно, не устраняется и множество недостатков структуры будущего материала. Зачем же нужен такой отжиг сталей, если он не улучшает физические качества? На самом деле именно неполная термическая обработка позволяет сохранить мягкую структуру. Конечный материал, возможно, потребуется не в каждой сфере применения, характерной для углеродистых сталей как таковых, но зато позволит с легкостью произвести механическую обработку. Мягкий доэвтектоидный сплав без особых затруднений поддается резке и дешевле обходится в процессе изготовления.

Влияние температуры на структуру сплава

Вмешательство температуры в процесс формирования структуры стали начинается с момента превращения ферритно-цементитной массы в аустенит. Иными словами, перлит переходит в состояние функциональной смеси, которая отчасти и становится базой для образования высокопрочной стали. На следующем этапе термического воздействия закаленная сталь избавляется от избыточного феррита. Как уже отмечалось, не всегда от него избавляются полностью, как в случае неполного отжига. Но классический доэвтектоидный сплав все же предполагает устранение данного компонента аустенита. На следующей стадии происходит уже оптимизация имеющегося состава с расчетом на формирование оптимизированной структуры. То есть происходит уменьшение частиц сплава с обретением повышенных прочностных свойств.

Изотермическое превращение с переохлажденной смесью аустенитов может выполняться в разных режимах и уровень температуры – лишь один из параметров, которым управляет технолог. Также варьируются пиковые интервалы термического воздействия, скорость охлаждения и т. д. В зависимости от выбранного режима нормализации получается закаленная сталь с теми или иными технико-физическими характеристиками. Именно на данном этапе также есть возможность задать и особые эксплуатационные свойства. Ярким примером является сплав с мягкой структурой, получаемый с целью эффективной дальнейшей обработки. Но чаще всего производители все же ориентируются на нужды конечного потребителя и его требования к основным технико-эксплуатационным качествам металла.

Эвтектоидная точка сталей

Добавление углерода в железо приводит к снижению температуры А3. Максимальное снижение этой температуры – 727 ºС – достигается при содержании углерода 0,77 %. Эта точка на фазовой диаграмме железо-углерод называется эвтектоидной точкой или, иногда, перлитной точкой. В этой точке фазовой диаграммы происходит эвтектоидная реакция, то есть реакция, при которой одна твердая фаза превращается в две твердых фазы. Стали, которые имеют содержание углерода менее 0,77 % называются доэвтектоидными сталями или низкоуглеродистыми сталями. Эвтектоидную температуру 727 ºС традиционно обозначают А1.

Технология изготовления

Общий технологический процесс изготовления доэвтектоидной стали схож с производством других сплавов. То есть используются примерно те же технические приемы, но в других конфигурациях. Особого внимания доэвтектоидная сталь требует в части получения ее специфической структуры. Для этого задействуется технология обеспечения распада аустенита на фоне охлаждения. В свою очередь, аустенит является комбинированной смесью, включающей тот же феррит и перлит. Посредством регуляции интенсивности нагрева и охлаждения технологи могут управлять дисперсностью данной добавки, что в конечном итоге сказывается на формировании тех или иных эксплуатационных качеств материала.

Однако показатель углерода, обеспечиваемого перлитом, остается на одном уровне. Хотя последующий отжиг может вносить коррективы в формирование микроструктуры, содержание углерода будет находиться в пределах 0,8%. Обязательным этапом в процессе становления структуры стали является и нормализация. Данная процедура требуется для фракционной оптимизации зерен того же аустенита. Иными словами, частицы феррита и перлита сокращаются до оптимальных размеров, что в дальнейшем улучшает технико-физические показатели стали. Это сложный процесс, в котором многое зависит от качества регуляции нагрева. Если превысить температурный режим, то вполне может быть обеспечен обратный эффект – увеличение зерен аустенита.

Доэвтектоидная сталь

Доэвтектоидная сталь имеет, как указывалось, две структурные составляющие: феррит и перлит. Содержание углерода в феррите из-за незначительности этой величины ( 0 008 % С) в приводимом ниже расчете можно не учитывать и считать, что весь углерод отожженной доэвтектоидной стали находится в структурной составляющей — перлите. Известно, что перлит содержит 0 83 % С, поэтому, если известно также количество перлита в общей массе металла, можно легко подсчитать содержание углерода в стали. Поскольку перлит и феррит имеют примерно одинаковый удельный вес, то количество перлита в общей массе стали можно — определить по отношению общей площади, занимаемой перлитом на изучаемой поверхности микрошлифа, ко всей площади этой поверхности.

Хотя доэвтектоидные стали при этом имеют структуру перлит феррит, но перлит нормализации имеет более мелкое зерно и большую твердость, чем перлит полного отжига.

Все доэвтектоидные стали, как уже указывалось, имеют структуру феррит перлит. Эвтектоидная сталь ( 0 8 % С) после затвердевания, вплоть до точки Лг 3 ( температура 727 С, точка 5) состоит только из аустенита.

Хотя доэвтектоидные стали при этом имеют структуру перлит феррит, но перлит нормализации имеет более мелкое зерно и большую твердость, чем перлит полного отжига.

Если доэвтектоидная сталь была нагрета до температуры между критическими точками Асг и Ас3, то при таком нагреве часть феррита не превратится в аустенит. После охлаждения аустенит превратится в мартенсит, а феррит останется в закаленной стали. В результате после закалки в воде получится структура мартенсит феррит ( рис. 18.7) с пониженной твердостью.

Если доэвтектоидная сталь была нагрета до температуры между критическими точками Асг и Аса, то при таком нагреве часть феррита не превратится в аустенит. После охлаждения аустенит превратится в мартенсит, а феррит останется в закаленной стали. В результате после закалки в воде получится структура мартенсит феррит ( рис. 18.7) с пониженной твердостью.

Рассмотрим сначала доэвтектоидные стали перлитного класса — углеродистые и низколегированные. Если нагревать сталь до любой температуры вплоть до температуры А, в ее структуре изменений не будет, и величина зерна остается неизменной.

Структура доэвтектоидной стали при нагреве ее до критической точки Ас ( см. рис. 9.3) представляет собой смесь перлита и феррита. При дальнейшем нагреве ( от точки Acl до точки Ас3) избыточный феррит растворяется в аустените, при достижении точки Асу ( линия GS) этот процесс заканчивается. Выше точки Ас структура стали становится аустенитной.

У доэвтектоидной стали он состоит из феррита и мартенсита.

|

Структурная диаграмма железоуглеродистых сплавов. |

Для доэвтектоидных сталей ( 0 8 % С) при 20 С типична структура фер рит перлит, для эвтектондной ( 0 8 % С) — перлит, для заэвтектоидных ( 0 8 % С) перлит — f — цементит ( вторичный), причем последний может быть и в виде сетки по границам зерен перлита.

В доэвтектоидной стали в нормализованном состоянии кинетика образования аустенита тормозится из-за содержания, кроме перлита, структурно свободного феррита, что существенно задерживает превращения. Металлографическое исследование показывает, что в этом случае при нагреве со скоростями 10 — 1000 С / с до температур, близких к 910 С, на участках структурно свободного феррита образования устойчивых зародышей не происходит. В этих условиях превращение феррита в аустенит протекает за счет роста аустенитных зародышей, возникших на месте перлита, при одновременной диффузии углерода из бывших перлитных зон. Если к моменту достижения 910 С участки феррита еще остаются, то в них образуются зародыши аустенита и происходит полиморфное превращение в аустенит. Однако для достижения оптимальных свойств в этом случае требуется дополнительный нагрев, обеспечивающий равномерное распределение углерода за счет диффузии.

Структура доэвтектоидной стали состоит из феррита и перлита.

Нагрев доэвтектоидной стали до температуры, лежащей между Aci и Ас3 ( для заэвтектоидной стали между Ас и Аст), с последующим быстрым охлаждением называется неполной закалкой. При нагреве в промежутке температур Ас — Ас3 сталь будет в состоянии аустенит феррит. При быстром охлаждении аустенит переходит в мартенсит, а феррит остается неизменным. Таким образом, при неполной закалке доэвтектоидной стали структура ее состоит из феррита и мартенсита, а твердость получается невысокой.

Микроструктура доэвтектоидной стали; видны зерна перлита.

Строение стали

Внимательно всмотревшись в излом металла, ясно можно увидеть, что он представляет собой нагромождение (совокупность) отдельных кристаллов (зерен), крепко сцепленных между собой. Мельчайшей частицей металла, как и всякого другого вещества, является атом. В элементарных ячейках, из которых состоят кристаллы железа, атомы расположены в определенном порядке. Это расположение изменяется в зависимости от температуры нагрева. При любой температуре ниже 910° атомы в ячейках кристаллов располагаются в виде куба, образуя так называемую кристаллическую решетку альфа-железа. В этом кубе восемь атомов расположены в углах решетки и один в центре.

При нагреве свыше 910° происходит перегруппировка атомов и кристаллическая решетка представляет собою форму куба с четырнадцатью атомами; условно ее называют решеткой гамма-железа. При температуре 1390° решетка гамма-железа перестраивается в решетку с девятью атомами, носящую название дельта-железо. Эта решетка отличается от решетки альфа-железа несколько большим расстоянием между центрами атомов и сохраняется до момента расплавления железа, т. е. до 1535° (Рис. 1).

Перестройка кристаллической решетки при медленном охлаждении происходит в обратном порядке: дельта-железо при 1390° превращается в гамма-железо, а гамма-железо при 898° превращается в альфа-железо.

Рис. 1. Строение кристаллической решетки: а — альфа и дельта железа; б — гамма железа.

Превращения, происходящие в стали при быстром охлаждении

Как указывалось выше, при быстром охлаждении не успевает произойти превращение аустенита в перлит с выделением избыточного феррита или цементита, а в зависимости от скорости охлаждения аустенит превращается в новые структуры — мартенсит, троостит или сорбит. Сталь с этими структурами отличается от сталей со структурами перлита и феррита повышенной твердостью, прочностью и уменьшенной пластичностью. Если углеродистую сталь, нагретую выше критических температур, охладить очень быстро, то аустенит превратится в мартенсит и это превращение начнется лишь при температуре около 200°. При несколько меньшей скорости охлаждения образуется структура троостит, а при еще меньшей — сорбит.

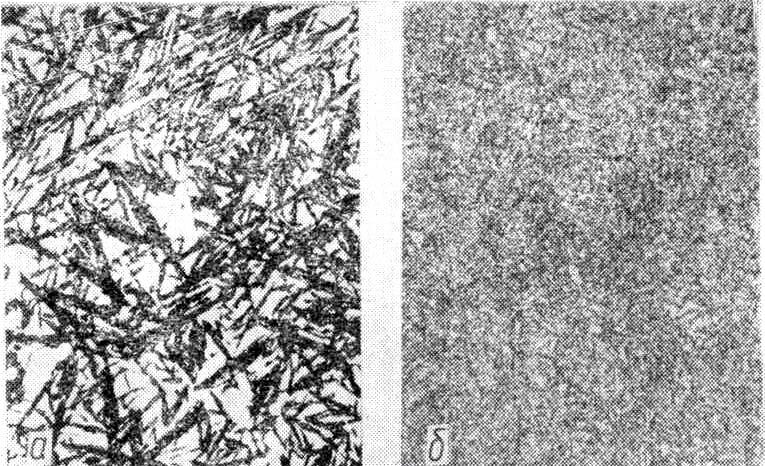

В производственных условиях при охлаждении углеродистой инструментальной стали в воде образуется мартенсит, при охлаждении в масле — троостит и при охлаждении в струе воздуха -сорбит. На рис. 6 показаны микроструктуры закаленной стали.

Рис. 6. Микроструктура закаленной стали:

а — игольчатый мартенсит;

б — сорбит.

В легированных сталях, благодаря присутствию специальных элементов, для образования мартенсита не требуется столь большой скорости охлаждения, как для углеродистых сталей, и мартенсит образуется при охлаждении в масле, а для быстрорежущих сталей — и при охлаждении на воздухе.

Троостит и сорбит можно получить не только в результате ускоренного охлаждения, нои путем нагрева закаленной стали, имеющей структуру мартенсита, до температуры ниже Aс1, т. е. путем отпуска стали. В этом случае троостит получается при нагреве стали до 400°, а сорбит—при нагреве до 650°. При нагреве до промежуточных температур получаются смешанные структуры: при нагреве от 250—400° — мартенсит и троостит и при нагреве от 400—650° — троостит и сорбит. В производственных условиях троостит и сорбит получают путем отпуска закаленной стали.

Производство

Изготовлением, подготовкой и выпуском доэвтектоидного металла в России занимаются многие предприятия. Например, Уральский завод цветных металлов (УЗЦМ) производит сразу несколько марок стали такого типа, предлагая потребителю разные наборы технико-физических свойств. Уральский сталелитейный завод выпускает ферритовые стали, в состав которых входят высококачественные легированные компоненты. Кроме того, в ассортименте доступны особые модификации сплавов, в том числе жаропрочные, высокохромистые и нержавеющие металлы.

Среди крупнейших производителей можно выделить и предприятие «Металлоинвест». На мощностях этой компании выпускаются конструкционные стали с доэвтектоидной структурой, рассчитанные на использование в строительстве. На данный момент сталелитейный завод предприятия работает по новым стандартам, позволяющим улучшать и слабое место ферритовых сплавов – прочностный показатель. В частности, технологи компании работают над повышением коэффициента интенсивности напряжения, над оптимизацией ударной вязкости и показателями сопротивления усталости материала. Это позволяет предлагать сплавы практически универсального назначения.

Структура стали

Режим нормализации при температуре на уровне 700 °С обуславливает формирование структуры, в которой основу будут составлять зерна ферритов и перлитов. К слову, заэвтектоидные стали вместо феррита имеют в структуре цементит. При комнатной температуре в обычном состоянии отмечается и содержание избыточного феррита, хотя по мере увеличения углерода эта часть минимизируется

Важно подчеркнуть, что структура стали в небольшой степени зависит от содержания углерода. Он практически не влияет на поведение основных компонентов в процессе того же нагрева и почти весь концентрируется в перлите

Собственно, по перлиту и можно определить уровень содержания углеродистой смеси – как правило, это незначительная величина.

Интересен и другой структурный нюанс. Дело в том, что частицы перлита и феррита имеют одинаковый удельный вес. Это значит, что по количеству одного из этих компонентов в общей массе можно выяснить, какова занимаемая им совокупная площадь. Таким образом изучаются поверхности микрошлифа. В зависимости от того, в каком режиме производился нагрев доэвтектоидной стали, формируются и фракционные параметры частиц аустенита. Но это происходит практически в индивидуальном формате с образованием уникальных значений – другое дело, что стандартными остаются пределы по разным показателям.

Заключение

Существует несколько технико-эксплуатационных свойств промышленных и строительных металлов, которые считаются основными и регулярно улучшаются. Однако по мере усложнения конструкций и технологических процессов возникают и новые требования к элементной базе. В этом отношении ярко проявляет себя доэвтектоидная сталь, в которой сосредотачиваются разные эксплуатационные качества. Применение данного металла оправдано не в случаях, когда нужна деталь с несколькими сверхвысокими показателями, а в ситуациях, когда требуются особые нетипичные наборы разных свойств. В данном случае металл показывает пример сочетания гибкости и пластичности с оптимальной ударной стойкостью и основными защитными качествами, характерными для большинства углеродистых сплавов.