Перлитная структура в стали

Содержание:

Низколегированная сталь — перлитный класс

Низколегированные стали перлитного класса сваривают тоже нормальным пламенем. Чтобы легирующие элементы ( хром, молибден, кремний) не выгорали, нужно стремиться не перегревать металл. С и замедление охлаждения сварного соединения путем подогрева охлаждающегося шва пламенем горелки позволяют избежать появления горячих трещин.

Низколегированные стали перлитного класса с содержанием углерода не выше 0 35 % и легирующих элементов, составляющих до 3 — 4 %, свариваются в большинстве случаев вполне удовлетворительно.

Низколегированные стали перлитного класса по ГОСТ 5058 — 57 применяются для изготовления различных элементов и изделий трубопроводов, в том числе стали марок 14ХГС и 19Г применяются для трубопроводов, работающих при давлении до 40 ати и температуре-до 350 С.

Низколегированная сталь перлитного класса 38ХЮ в контакте с асбес-тографитовой набивкой имеет низкую коррозионную стойкость. Добавка к набивке 5 % — ной алюминиевой пудры улучшает антикоррозионные свойства стали примерно в 3 раза.

Состав низколегированных сталей перлитного класса стабилизировался н новых путей его принципиального изменения пока не найдено. Значительное улучшение свойств достигнуто совершенствованием технологии производства и применением микролегн-рования.

Состав низколегированных сталей перлитного класса стабилизировался и новых путей его принципиального изменения пока не найдено. Значительное улучшение свойств достигнуто совершенствованием технологии производства и применением микролеги-рования.

Эти стали относятся к низколегированным сталям перлитного класса.

Высокопрочная сталь ЗОХГСНА является низколегированной сталью перлитного класса.

Стали этого класса по своим свойствам являются средними между низколегированными сталями перлитного класса и высоколегированными аустенитно-го. После термической обработки они обладают высокими механическими свойствами. Основной вид термической обработки, придающий оптимальные свойства — закалка или нормализация с последующим высоким отпуском. Иногда используется смягчающая обработка, заключающаяся в отжиге.

|

График термообработки сварных соединений. |

Этому виду термообработки подвергаются сварные соединения трубопроводов малого диаметра из низколегированных сталей перлитного класса, выполненные газовой сваркой.

Нормализации чаще всего подвергаются сварные соединения тонкостенных труб малого диаметра из низколегированных сталей перлитного класса, сваренные газовой сваркой, которые в исходном состоянии ( после сварки) имеют крупнозернистую структуру с пониженными пластическими свойствами.

Известно, что изменение свойств феррита приводит к существенному изменению ползучести низколегированных сталей перлитного класса. В этих случаях молибден преимущественно входит в твердый раствор, значительно повышая энергию межатомных связей в решетке а — Fe. Легирование молибденом графитизированных сталей значительно задерживает разупрочнение феррита, и, кроме того, уже при незначительном содержании хрома и молибдена в сталях образуются сложные карбиды, которые, в свою очередь, снижают склонность сталей к ползучести.

Для изготовления деталей стационарных паровых турбин и котельных установок используются углеродистые или низколегированные стали перлитного класса.

Трубопроводы и арматура второго контура с водяным теплоносителем изготовляются из углеродистых или низколегированных сталей перлитного класса, так как параметры среды допускают применение этих сталей.

Получение — зернистый перлит

|

Структура литой стали. |

Получение зернистого перлита достигается специальным видом отжига, близким по своему режиму к неполному отжигу. Сталь нагревают немного выше Ас с последующим охлаждением сначала до 700 С, затем до 550 — 600 С и далее на воздухе.

Для получения зернистого перлита ( цементита в виде зерен) производят Сфероидизирующий отжиг, который состоит из нагрева стали до температуры несколько выше линии PS / C ( точка ACt), длительной выдержки ( 5 — 6 ч) и последующего медленного охлаждения. После такого отжига пластинчатый цементит превращается в зернистый.

Для получения зернистого перлита ( цементита в виде зерен) производят Сфероидизирующий отжиг, который состоит из нагрева стали до температуры несколько выше линии PSK ( точка Ас), длительной выдержки ( 5 — 6 ч) и последующего медленного охлаждения. После такого отжига пластинчатый цементит превращается в зернистый.

|

Структура литой стали. |

Особенно важным для получения зернистого перлита является точное соблюдение температурного режима, так как при очень медленном охлаждении зернистый перлит получается с крупными зернами, а часто с отдельными, пластинками перлита, а при быстром охлаждении образуется мелкозернистый ( точечный) перлит.

Применяется с целью получения зернистого перлита и снижения твердости для улучшения обрабатываемости резанием стали с содержанием О 0 6 % и некоторых марок средне-углеродистой легированной стали. Например, с целью применения высоких скоростей резания при черновом и чистовом точении и предварительном фрезеровании деталей, изготовленных из стали 35ХГС, применяется сфероидизирующий отжиг при 780, в результате которого получается структура зернистого перлита.

Неполный отжиг применяется для улучшения обрабатываемости резанием и получения зернистого перлита в структуре заэвтектоид-ных сталей.

После ковки валки подвергаются отжигу для предотвращения образования флокенов и получения зернистого перлита. Мелкие валки диаметром до 210 мм проходят отжиг одновременно с улучшением в состоянии поковки.

|

Структура закаленной ( о и термоциклированной ( б стали 01Н18К10М5 — ВД. |

В таком состояний сталь не может быть обработана резанием — требуется отжиг для получения зернистого перлита. Существуют два способа отжига: изотермический сфероидизирующий отжиг с длительной выдержкой при постоянной температуре и маятниковый отжиг, когда производят кратковременные выдержки попеременно выше и ниже температуры А. Такая структура зернистого перлита достигается в результате 3-кратного ускоренного нагрева в печи до температуры на 30 — 50 С выше точки Ас, охлаждения на воздухе до температуры 600 — 620 С и последующего быстрого охлаждения в воде. Сталь с такой структурой хорошо обрабатывается различными способами резания, а после окончательной закалки и низкого отпуска имеет повышенную износостойкость.

|

Схема изотермического и МИЧеСКОЙ обработки ДЛЯ ИС. |

Неполный отжиг заэвтектоидных сталей называют также сфероидизацией, так как это — основной способ получения зернистого перлита. Выше отмечали, что для получения зернистого перлита нагрев должен не на много превосходить критическую точку Ас, в противном случае получается пластинчатый перлит. Структурой зернистого перлита должны обладать инструментальные стали, так как это обеспечивает хорошую обрабатываемость режущим инструментом и малую склонность к перегреву при закалке.

Для получения высокой прочности и пластичности нередко отливки из перлитного высокопрочного ковкого чугуна подвергают отжигу для получения зернистого перлита. Отжиг применяют для отливок с повышенным содержанием марганца и хрома ( 0 8 — 1 5по Мп, 0 15 — 0 2596 Сг), исключающих при отжиге процесс графитизации. Отжиг проводят при температуре 720 — 740 С с последующим охлаждением на воздухе.

Отличие группы III состоит лишь в более высокой температуре нагрева под отжиг и более длительной изотермической выдержке для получения зернистого перлита.

Перлитная структура в доэвтектоидной стали

К доэвтектоидным сталям относят стали с содержанием углерода менее 0,8 % углерода. Иначе их называют малоуглеродистыми сталями. В доэвтектоидных сталях при охлаждении ниже температуры А3 в первую очередь образуется избыточный феррит, а затем ниже температуры А1 – перлитная структура. Этот феррит может быть в двух формах: компактные равноосные зерна и ориентированные видманштетные пластины (рисунок 4).

Компактные выделения доэвтектоидного феррита возникают преимущественно на границах аустенитных зерен, тогда как видманштетный феррит формируется внутри зерен. Видманштетов феррит наблюдается только в сталях с содержанием углерода менее 0,4 % и крупными аустенитными зернами. Когда размеры аустенитных зерен уменьшаются, доля феррита в форме равноосных зерен увеличивается. Видманштетов феррит образуется в температурном интервале от точки А3 до температуры 600-550 С. С увеличением содержания углерода в стали доля видманштеттова феррита снижается.

Размеры перлитных колоний

Важной характеристикой перлита, которая влияет на свойства сталей, является размер перлитной колонии (рисунок 3). Колония – это группа пластин цементита и феррита, которые совместно, кооперативно росли в аустените до столкновения с другими колониями

Уменьшение размера перлитной колонии сопровождается ростом ударной прочности сталей и снижением их хрупкости.

Повышение прочности к хрупкому разрушению перлита достигается путем сфероидизации цементитных пластин. Эта сфероидизация может достигаться путем деформации перлита с последующим нагревом и выдержкой при температуре вблизи точки Ас1. Другой метод, который обеспечивает относительно высокую прочность и пластичность перлита, заключается в деформации перлита во время перлитного превращения. Это приводит к образованию полигональной структуры и сфероидизации цементита.

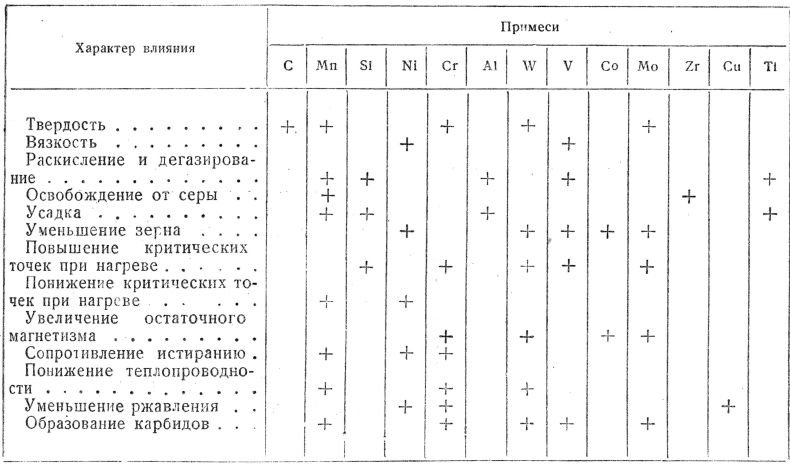

Влияние примесей на стали

Различные примеси способны придавать металлам нужные характеристики. Так для повышения твердости используют углерод, марганец, хром, молибден. Улучшить вязкость помогают никель и ванадий. Для усадки используют марганец, кремний, алюминий. Сопротивление истиранию повышают марганец, никель, хлор. Отменную устойчивость к коррозии дают никель, хром, медь

Но важно не только правильно скомбинировать примеси. Итоговые характеристики во многом зависят и от их пропорций

Например, специальные марганцевые стали должны содержать не менее 14 % соответствующего компонента. При отклонении этого показателя меняется структура сплава:

- 0,4-0,6 % – мартенситная;

- 10 % и 12 % – аустенитная;

- 0,5 % и 3,5 % – перлитная.

При этом содержание хлора остается неизменным во всех трех случаях

В целом Мn влияет на теплопроводность, поэтому нагрев и охлаждение таких материалов следует проводить с особой осторожностью. Изделия из него получают только посредством отливки, так как резка очень затруднена

Но марганцевые стали хорошо обрабатываются под давлением и не обладают магнитными качествами.

Еще одним примером специальных сталей является хромистый сплав. Соответствующий компонент относится к карбидообразующим, поэтому в некоторые стали добавляют не более 1 % Cr. Даже при таком содержании повышение критических точек неизбежно, поэтому обязательно проводят закалку материала при высоких температурах.

1 % Cr содержится также в инструментальных сплавах. В таком количестве он повышает твердость и режущие характеристики.

В последнее время легирование сплавов проводят не одним компонентом, а сразу несколькими. В таком случае удается увеличить влияние примесей на стали и получить материалы с особыми качествами. К таким относятся:

- быстрорежущие – не теряют твердости после нагрева;

- износостойкие – устойчивы к механическому изнашиванию, свариваются после нагрева;

- автоматные – дополнительно легируются свинцом, кальцием и селеной, обладают малой прочностью;

- пружинные – отличаются хорошей эластичностью, вязкостью и упругостью;

- строительные – характеризуются твердостью, ударной вязкостью и относительным удлинением.

Это далеко не весь перечень специальных сталей. Их существует великое множество, поэтому о составе или характеристиках того или иного материала лучше подробнее узнать у производителя.

Как утеплить дом, используя перлит

Перлит как утеплитель используют в виде песка (насыпная теплоизоляция); составляющей в теплоизоляционных изделиях и сухих готовых строительных смесях.

Перлитовый песок в качестве утеплителя для стен

Перлитовый песок для обустройства теплоизоляции дома является отличным материалом, с помощью которого можно не только эффективно утеплить жилище (потери тепла сокращаются на 50%), но и значительно облегчить конструкцию здания.

Обустройство теплоизоляции из вспененного перлита начинаем после того, как часть несущей стены (внутренней) и внешней кладки из кирпича (4-5 рядов) уже возведены. Засыпку песка крупного перлитового вспученного (с размером гранул около 6 мм), предварительно обеспыленного, осуществляем в промежуток между двумя этими стенами и тщательно утрамбовываем (объем должен уменьшиться на 10%). Песок засыпаем вручную или с помощью пескоструйной машины. Эту операцию повторяем несколько раз до тех пор, пока стены не будут возведены полностью. Кстати, по теплосберегающим свойствам перлитовый слой толщиной около 3 см соответствует кирпичной стене в 25 см. При строительстве щитовых домов песок засыпаем между листами обшивки (внутренним и внешним).

Если вы производите утепление старого дома, в стенах которого имеются пустоты, то засыпку песка можно сделать двумя способами:

- вытащить аккуратно несколько кирпичей из стены и через образовавшееся отверстие засыпать перлит;

- просверлить в стене отверстие (диаметром 30÷40 мм) и через него, используя специальную установку, нагнетать теплоизоляционный материал.

Перлитовый песок является универсальным негорючим строительным материалом, который обладает целым рядом достоинств:

- отличными звуко-, шумо- и теплоизоляционными свойствами (причем, можно использовать для изоляции стен из любого материала);

- экологичностью;

- легкостью (по весу);

- стойкостью к перепадам температур;

- долговечностью.

Совет! Не стоит использовать перлитовый песок, который является весьма влагоемким материалом, в качестве утеплителя в местах с повышенной влажностью.

Единственным минусом песка является то, что он очень пылит: поэтому перед использованием рекомендуется его слегка увлажнить.

Утепление пола с помощью перлита

Для теплоизоляции полов используем вспученный перлит, который высыпаем на цементно-песчаное основание пола и выравниваем строительным правилом. Высота теплолизоляционного слоя из песка составляет желаемую толщину плюс 20% дополнительного объема на усадку.

Важно! Рекомендуемая минимальная толщина слоя из перлита – не меньше 1 см

Неровности и трубопроводы утапливаем в слое сыпучего материала, сверху укладываем плиты и напольное покрытие. Если под домом отсутствует подвальное помещение, то для того, чтобы влага скапливалась и отводилась, под перлит укладываем дренажные трубки и абсорбирующие прокладки.

Другим эффективным способом утепления бетонного пола может быть укладка своеобразного «пирога»: обустраиваем перлитовую стяжку между двумя слоями из бетона. Сначала готовим перлитовый раствор со следующими компонентами:

- цемент – 1 мᶟ;

- перлит – 3 мᶟ (марки М75 или М100);

- песок – 2,2 мᶟ;

- вода – 1,5 мᶟ;

- пластификаторы – 3÷3,5 л.

Все составляющие смеси размешиваем до тех пор, пока вода не выступит на поверхность: это верный признак того, что раствор (перлитовая стяжка) готов к употреблению.

Совет! Так как перлит очень легкий материал, все работы с этим материалом рекомендуется производить в закрытом помещении, чтобы ветер никоим образом не помешал рабочему процессу.

После того, как перлитовая стяжка нанесена на бетонное основание, оставляем ее застывать. Через 1 неделю получаем отличный теплоизоляционный слой для пола, который прослужит долгие годы. Поверх него укладываем второй слой бетона.

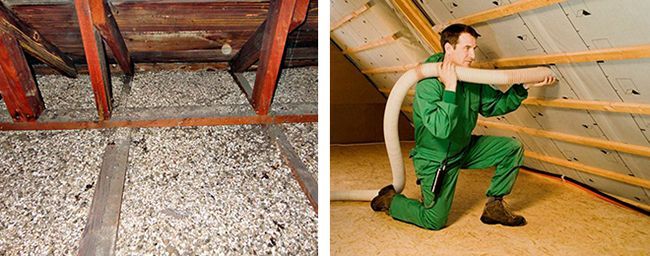

Утепление кровли

Если вы не предполагаете обустраивать на чердаке жилое помещение, то будет вполне достаточно произвести утепление вспученным перлитом только чердачного перекрытия. В противном случае засыпаем перлит между балками ската крыши в короба, которые специально изготовлены для этой цели; затем песок тщательно утрамбовываем. Работа не требует определенных навыков и знаний.

Также для теплоизоляции наклонных крыш используют перлит, который обработан битумом в заводских условиях. Добавляем в этот битуминизированный перлит растворитель и получаем клейкий раствор, с помощью которого можно получить прочный теплоизоляционный слой.

Теплоизоляционные плиты из перлита

Теплоизоляционные плиты, в состав которых входят перлитовый песок и различные связующие вещества (битум, известь, полимерные соединения, цемент, гипс, глина, жидкое стекло), изготавливаются путем гидравлического прессования.

Для обычных положительных и низких отрицательных температур, включая области глубокого холода, используют перлитобитумные изделия, например плиты.

В состав перлитобитумных плит, которые применяют для теплоизоляции строительных конструкций и кровли промышленных зданий, входит перлитовый песок, битум, глина, асбест, клей, сульфитно-дрожжевая бражка (СДБ) и вода. Подобные перлитовые блоки выдерживают перепады температур от -60 до +100 градусов по Цельсию и подразделяются на трудногорючие (содержание битума составляет 9%) и трудновоспламеняемые (содержание битума – 10÷15%).

Основные достоинства утепляющих перлитовых плит: незначительная масса, высокие звуко- и теплоизоляционные характеристики; неподверженность гниению; стойкость к деформациям и механическим воздействиям.