Гост 12080-66. концы валов цилиндрические. основные размеры, допускаемые крутящие моменты (с изменениями n 1, 2, 3)

Содержание:

- Рекомендации по применению: как обрабатывать наружные канавки

- Особенности токарной обработки с использованием канавочного резца

- Нюансы монтажа

- Радиус — галтель — вал

- ГОСТ 8820—69

- Особенности выбора

- Геометрия и размеры резцов канавочного типа

- Галтель — коленчатый вал

- Галтель

- Шлифование металлов

- Точение и обработка наружных канавок

- Общая информация

- Внутренняя канавка

- Твердость абразивного инструмента

Рекомендации по применению: как обрабатывать наружные канавки

Обработка канавок за один проход

Обработка канавок за один проход – экономичный и производительный способ обработки канавок. При обработке за один проход необходимо учитывать следующее:

- Если качество обработанной поверхности является приоритетом, используйте пластины с зачистной геометрией Wiper

- Убедитесь, что используете пластину с жёсткими размерными допусками, подходящим радиусом при вершинах и требуемой шириной, рекомендуются шлифованные пластины (например, -GF)

- В случае массового производства используйте пластину подходящего профиля с соответствующей фаской. Если в стандартном ассортименте её нет, то рекомендуется использовать пластины программы Tailor Made

Черновая обработка широких канавок

Наиболее распространённые способы изготовления широких канавок или точения между уступами:

- Обработка канавок многократным врезанием

- Плунжерное точение

- Обработка с врезанием под углом (вразгонку)

Все три способа используются для черновых операций и требуют последующей чистовой обработки.

Основное правило: если ширина канавки меньше её глубины, используйте метод многократного врезания; если наоборот, используйте плунжерное точение. В случае обработки тонких нежёстких деталей можно использовать точение с врезанием под углом.

Обработка канавок многократным врезанием

- Для глубоких и широких канавок (глубина больше ширины)

- Ширина промежуточных колец, удаляемых на последних проходах (4 и 5), будет меньше ширины пластины (CW – 2 радиуса при вершине)

- Увеличьте подачу на 30–50% при обработке остаточных колец

- Первый выбор – геометрия -GM

Плунжерное точение

- Для широких и неглубоких канавок (ширина больше глубины)

- Не обрабатывайте на полную ширину канавки, оставляйте ступени

- Первый выбор – геометрии -TF и -TM

Врезание под углом вразгонку (точение/профильная обработка)

- Оптимальный контроль над стружкодроблением

- Снижает радиальные силы резания и образование проточин

- Первый выбор – геометрии -RO и –RM

Особенности токарной обработки с использованием канавочного резца

Режимы резания при использовании резцов канавочного типа имеют некоторые отличия от режимов обработки заготовки токарными инструментами других типов. Так, за глубину резания принимается величина, равная ширине формируемой канавки, а подачу инструмента за один оборот детали измеряют в направлении, перпендикулярном ее оси. Величину подачи в зависимости от материала, из которого изготовлена режущая часть канавочного инструмента, выбирают в пределах 0,07–0,2 мм/об, а скорость резания – 15–180 м/мин.

На поверхности заготовки можно получать канавки нескольких видов.

- Узкие канавки, ширина которых соответствует ширине режущей части инструмента, выполняются за один проход резца, который подается вручную. Перед этим на поверхности детали определяют точное место расположения канавки, а затем выставляют напротив этого места резец и осуществляют его подачу.

- Канавки на уступах и торцах детали выполняются по такому же принципу, их диаметр выставляют при помощи лимба поперечной подачи, а глубину – по лимбу продольного перемещения суппорта.

- Широкие канавки делают за несколько проходов по следующей схеме. Сначала определяют место расположения правого края канавки и выставляют напротив данного места резец. При помощи поперечной подачи резец врезают в деталь на глубину, которая на 0,5 мм меньше глубины нарезаемой канавки (такой припуск оставляют на чистовую обработку). Затем при помощи продольной подачи канавочный инструмент начинают перемещать к левому краю нарезаемой канавки, граница которого предварительно намечена. После того как черновая канавка сформирована, ее дно обрабатывают начисто – на требуемую глубину, осуществляя продольную подачу резца слева направо. В том случае, если необходимо сформировать канавку с очень точным расположением ее левого и правого краев, при черновой обработке на них также могут быть оставлены припуски, которые затем снимаются при помощи поперечной подачи канавочного или подрезного резца.

Виды работ, производимых канавочными резцами

Нюансы монтажа

И вот, наконец-то, инструкция выполнения монтажных работ, к которым можно приступить, привезя выбранные и купленные галтели домой:

- Замерьте периметр комнаты и в соответствии с полученными данными произведите разметку галтелей так, чтобы обойтись преимущественно цельными планками;

-

Совсем без резки не получится никак, так что после работы карандашом порежьте багеты на нужные отрезки. Для пенопласта и полиуретана при этом подойдёт просто острый нож, а вот для дерева и пластика лучше применит ножовку. Гипсовые же изделия продаются сразу в виде коротких фрагментов.

Отдельной проблемой станет создание углов, где потребуется применение специального приспособления, которое называется стусло. Оно имеет вид вытянутой коробки без двух коротких стенок и со специальными прорезями на длинных. Эти самые прорези уже выполнены под наклоном в 45 градусов, нужным для формирования угловых стыков;

Резка деревянной галтели с помощью стусла и ножовки

- Теперь наносите жидкие гвозди или иной монтажный клей, который вам порекомендуют в магазине, на обе контактирующие поверхности плинтуса волнистыми линиями, после чего крепко прижимаете изделие к нужному месту. Если клеящее вещество выступит по краям, сразу убирайте его влажной тряпкой, иначе оно потом застынет и испортит весь внешний вид молдинга.

Проступивший клей немедленно устраняется

Деревянные экземпляры в деревянном доме можно фиксировать гвоздями, а пластиковые, как я уже отметил в их описании, крепятся саморезами, которые потом закрываются декоративными панелями;

- После того, как багеты схватятся, в некоторых местах, несмотря на ваши старания, могут обнаружиться зазоры между ними и стенами. Возьмите тогда акриловый белый герметик и заделайте их.

На этом монтаж галтелей окончен. После они могут быть окрашены водоэмульсионной краской, в зависимости от вашей дизайнерской задумки.

Радиус — галтель — вал

Радиусы галтелей валов и корпусов проверяют радиусомерами или специальными шаблонами.

Радиус галтели вала должен быть меньше радиуса фаски внутреннего кольца подшипника. То же относится и к сопряжению наружного кольца с корпусом. Делать вместо галтели проточку допустимо только в случае наличия большого запаса прочности вала. В тяжелонагруженных валах рекомендуется делать плавный конусный переход с одного диаметра на другой и ставить специальную упорную шайбу.

|

Развалка ( расшабривание боковых площадок посадочных поверхностей частей разъемного корпуса. |

Радиусы галтелей валов и корпусов у посадочных мест ( см. раздел 4, глава 4) должны обеспечить надежное прилегание торца к опорной поверхности заплечика вала или корпуса.

|

Размеры монтажных фасок колец подшипников. |

Радиусы галтелей валов и корпусов проверяют радиусомерами или специальными шаблонами.

|

Проточки на валах и в корпусе. |

Радиусы галтелей валов и корпусов у посадочных мест ( см. табл. 1) обеспечивают надежное прилегание торца к опорной поверхности заплечика вала или корпуса. Необходимо также обеспечить перпендикулярность опорной поверхности заплечика вала или корпуса к оси вала.

Радиус галтели вала должен быть немного меньше, чем радиус фаски внутреннего кольца подшипника, так как иначе при установке подшипника на посадочное место торец его внутреннего кольца не примкнет к торцу заплечика.

Радиус галтели вала следует принимать по возможности наибольшим, так как с увеличением отношения rid уменьшается концентрация напряжений в местах перехода от одного диаметра вала к другому.

|

Различные конфигурации валов ( осей с одним и тем же минимальным сечением. |

Форма галтели вала должна соответствовать форме галтели вкладыша. Радиус галтели вала должен быть меньше радиуса галтели вкладыша.

Галтели должны быть точно и чисто обработаны. Радиус галтели вала ( рис. 278) должен соответствовать чертежу. Перед посадкой размер этого радиуса должен быть проверен шаблоном и быть не более радиуса закругления подшипника, в противном случае при установке подшипника внутреннее кольцо его не примкнет к заплечику.

Боковой зазор должен быть равен половине верхнего. Радиус галтели вала и радиус закругления по торцам вкладышей проверяют шаблонами.

Классы шероховатости посадочных поверхностей приведены в табл. 8.9. — При проектировании опорных поверхностей подшипников качения часто не уделяют внимания галтелям и заплечикам валов и корпусов. Радиус галтели вала должен быть несколько меньше радиуса фаски внутреннего кольца подшипника.

ГОСТ 8820—69

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

УДК 621.923.04.001.24:006*354 Группа Г02

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КАНАВКИ ДЛЯ ВЫХОДА ШЛИФОВАЛЬНОГО КРУГА

ГОСТ

8820—69*

Форма и размеры

Взамен

ГОСТ 8820—58

Grinding stone exit grooves. Shape and sizes

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 8 декабря 1969 г. № 1327 срок введении установлен

1а. Настоящий стандарт распространяется на детали со шлифованными поверхностями, в конструкции которых предусмотрены канавки для выхода шлифовального круга.

(Введен дополнительно, Изм, № 1).

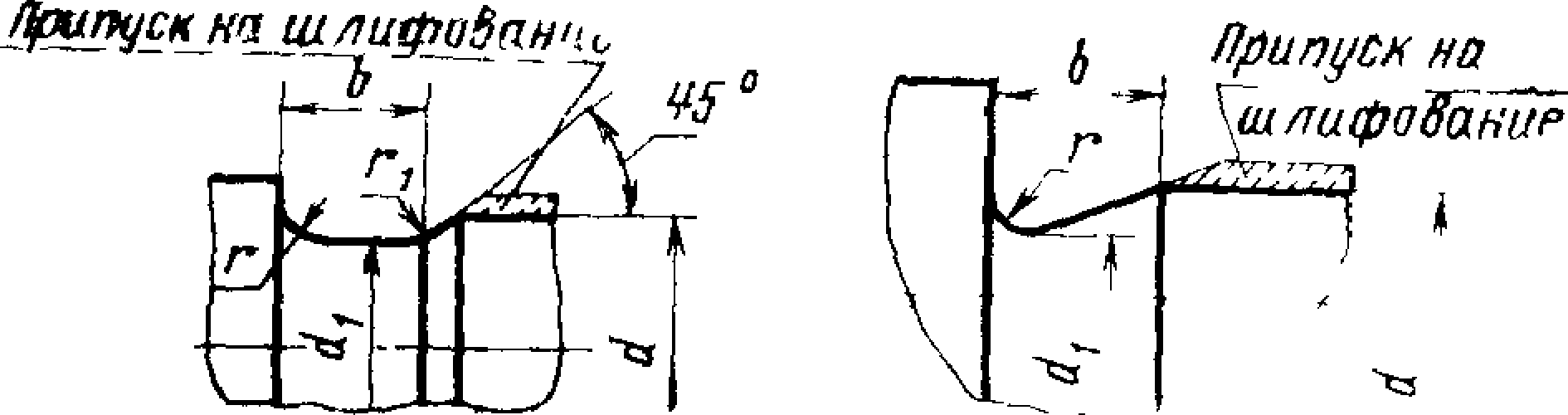

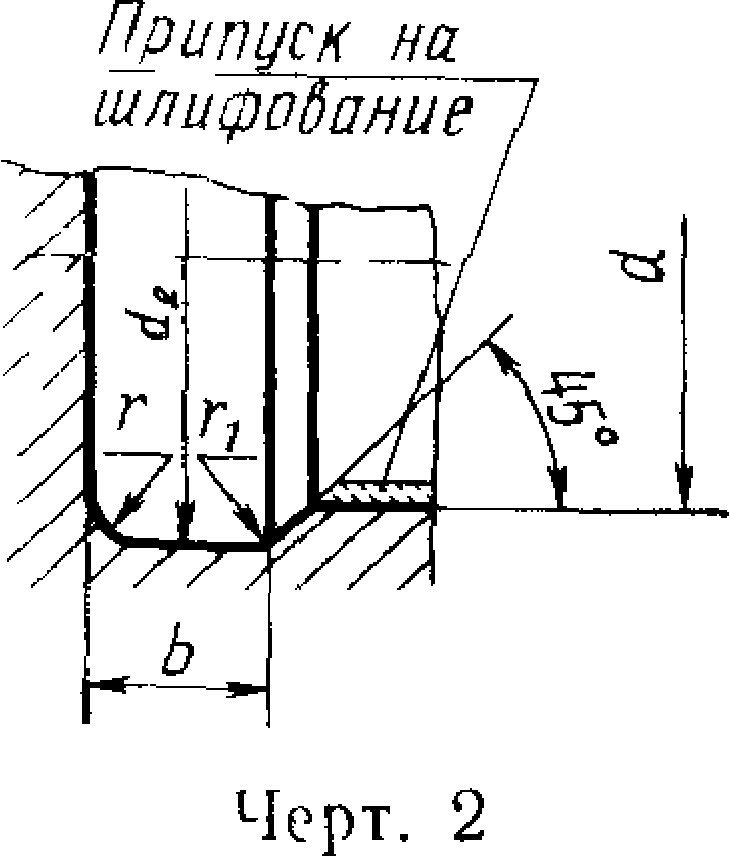

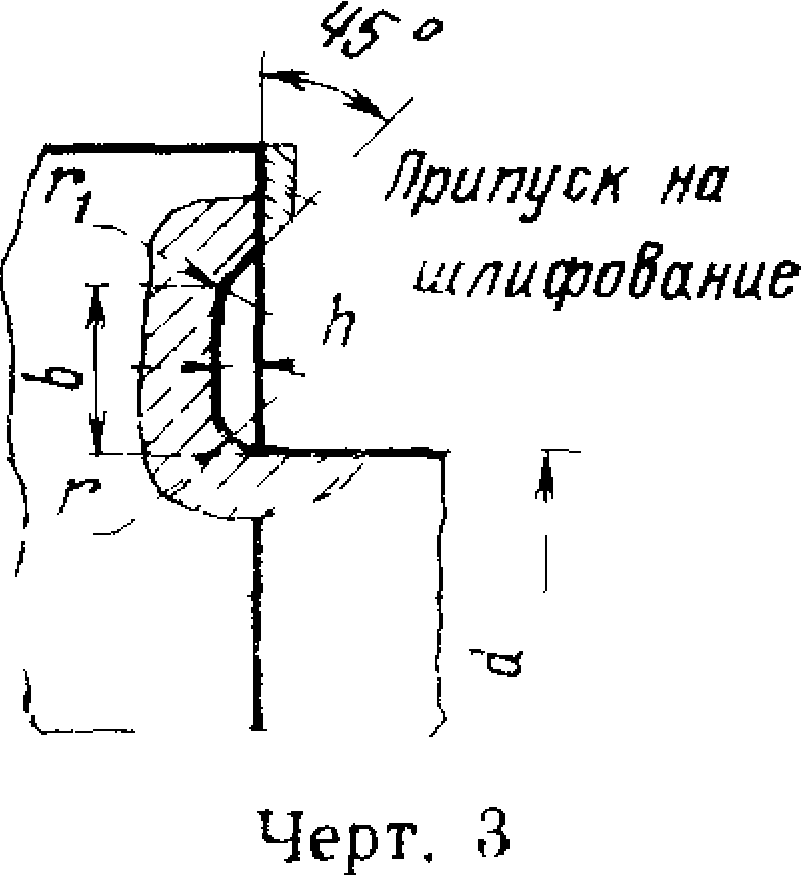

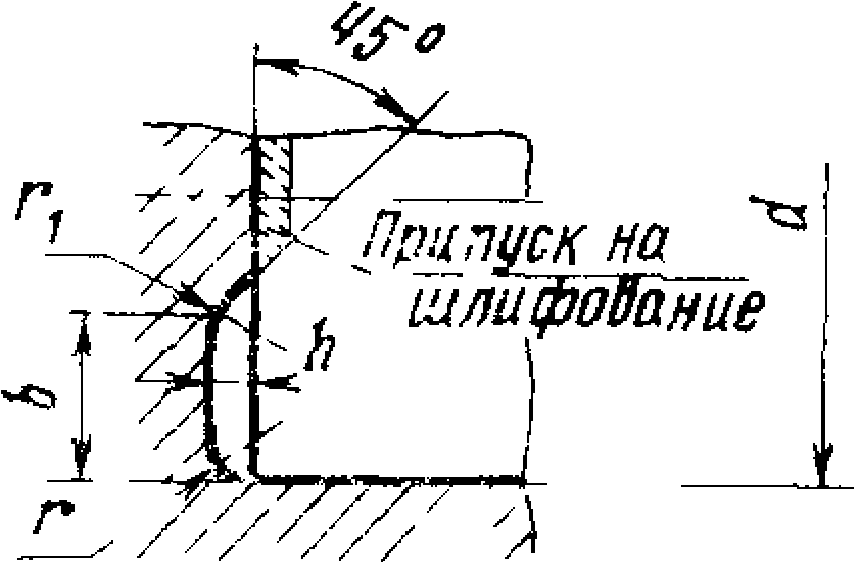

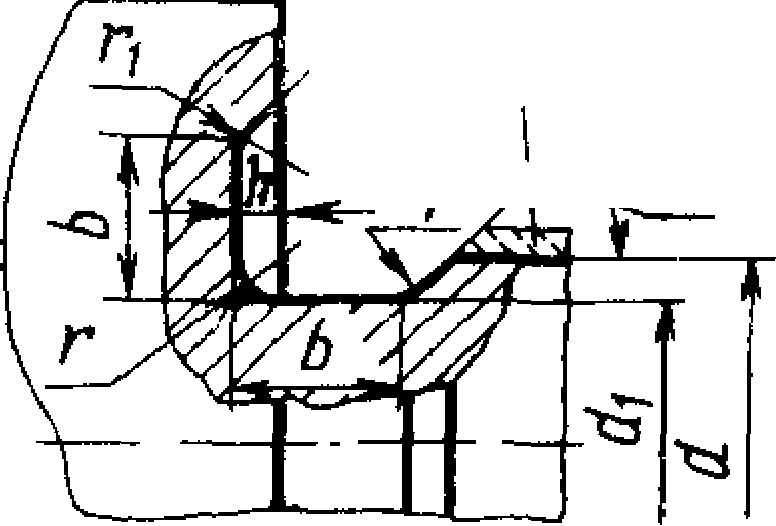

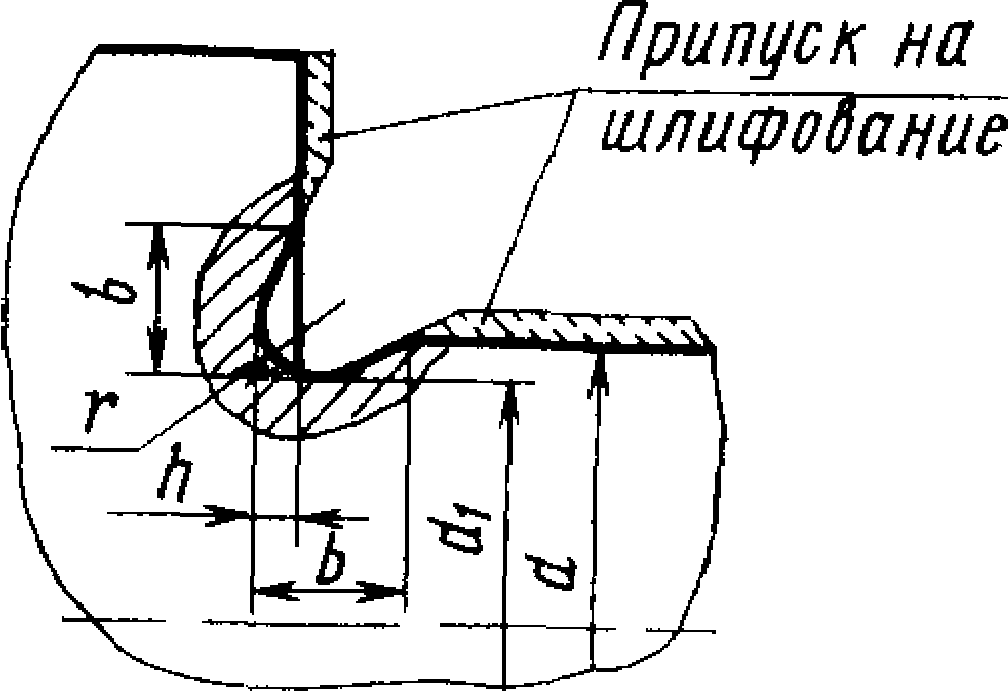

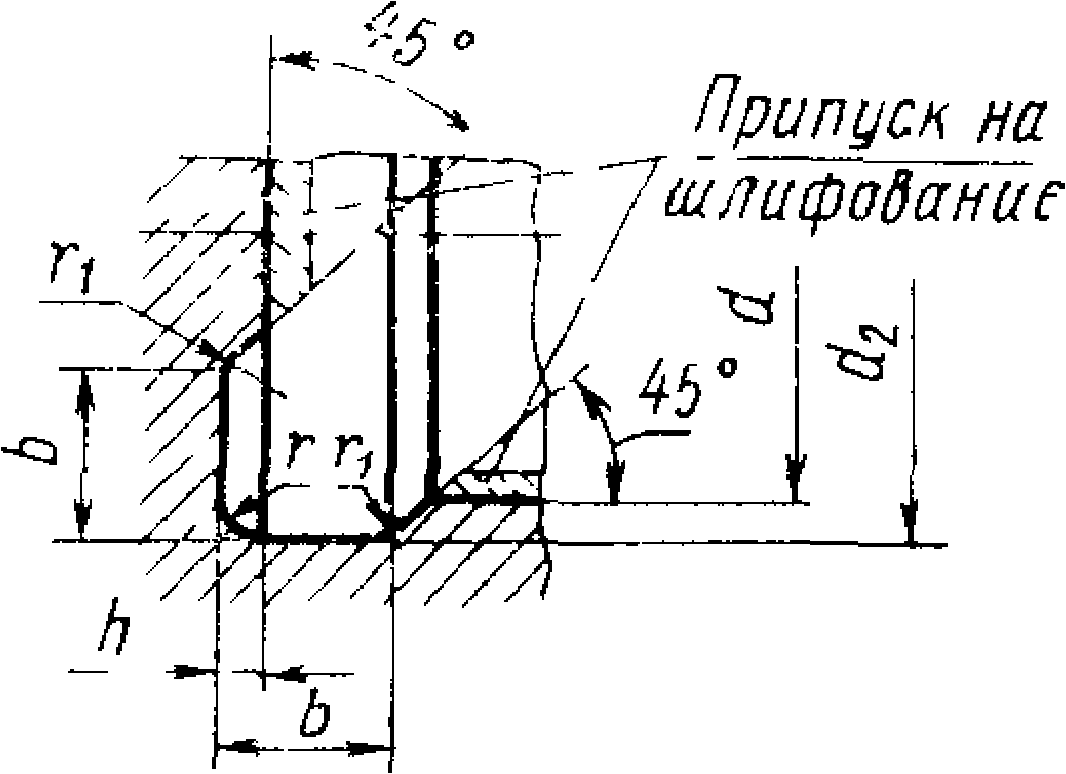

1. Форма и размеры канавок при шлифовании по цилиндру и торцу должны соответствовать указанным на черт. 1—6 и в табл. 1 и 1а (для исполнения 4).

с 01.07.71

Несоблюдение стандарта преследуется по закону

А. Шлифование по цилиндру

а) Наружное шлифование

Исполнение I

Исполнение 2

Черт. 1

Издание официальное

Перепечатка воспрещена

Переиздание (июль 1989 г.) с Изменением М 1, утвержденным в июне 1980 г. (ИУС 9—80).

Издательство стандартов, 1990

б) Внутреннее шлифование

Б. Шлифование по торцу

а) Наружное шлифование б) Внутреннее шлифование

Черт. 4

В. Шлифование по цилиндру и торцу

а) Наружное шлифование

Исполнение 1

и пуск на ^ ^ шлифование

п У\45°

Исполнение 3

Исполнение 2

Исполнение 4

Прцпцсн на

Черт. 5

б) Внутреннее шлифование

Таблица 1

мм

|

Ь для исполнения |

Наружное шлифование dt |

Внутреннее шлифование dz |

|||||

|

1; 2 |

3 |

h |

г |

Л |

d |

||

|

1 ! |

! ^ г о со |

а+о,з |

0,2 |

0,3 |

0,2 |

||

|

1.6 |

— |

0,5 |

0,3 |

< 10 |

|||

|

2 |

_, |

а—0,5 |

d+0,5 |

0,3 |

|||

|

3 |

1,5 |

I |

0,5 |

>10—50 |

|||

|

5 |

2,25 |

1,6 |

>50—100 |

||||

|

8 |

2,8 |

d— 1 |

d+i |

0,5 |

2 |

1 |

>200 |

|

10 |

5,0 |

3 |

Примечания:

1. При шлифовке на одной детали нескольких различных диаметров рекомендуется применять канавки одного размера.

2 При ширине канавки Ь^2 мм допускается применять закругления с обеих сторон, равные г.

3. Допускается применять другие размеры канавок, исходя из прочностных или конструктивных особенностей изделия.

Таблица 1а

мм

|

ъ |

At |

h |

bt |

C |

Г 2 |

|

и |

of—0,2 |

0,1 |

0,5 |

0,8 |

0,2 |

|

2,2 |

d—0,4 |

0,2 |

1.0 |

1,5 |

0,4 |

|

4,3 |

rf—0,6 |

0,3 |

1,5 |

3,3 |

06 |

|

6,4 |

d -0,8 |

0,4 |

2,3 |

5,0 |

1,0 |

(Измененная редакция, Изм, № 1).

2. Форма и размеры канавок при плоском шлифовании должны соответствовать черт. 7 и табл. 2.

Исполнение 1

Исполнение 1

Припуск на ‘шЯшроШШ

|

мм |

||

|

bi |

hi |

г г |

|

2 |

i.6 |

0,5 |

|

3 |

2.0 |

1.0 |

|

5 |

3,0 |

1,6 |

3. Предельные отклонения размеров и шероховатость поверхности канавок назначаются, исходя из конструктивных требований к изготавливаемым деталям.

4. (Исключен, Изм. № 1).

Редактор М. Е. Искандарнн Технический редактор Л, Я. Митрофанова Корректор О. Я. Чернецова

Сдицп и паб. 15.12.89 Подп. в печ. 25.10.90 0,5 уел. и. л. 0,5 уел. кр.-отт. 0,21 уч.-изд. л.

Тир, 6000 Цена 5 к.

Ордена «Знак Почета» Издательство стандартов, 123557, Москва, ГСП,

Новопресненский пер., 3.

Калужская типография стандартjh. ул. Московская, 256. Зак. 2401

Особенности выбора

По материалу вы уже получили примерную картинку, но это еще не всё, с чем следует определиться перед покупкой потолочного багета. Есть ещё два важных параметра:

Ширина

Пример широкого молдинга

Галтели могут иметь ширину от одного до двадцати сантиметров.

Чем шире багет, тем он:

- Сильнее сглаживает углы, делая комнату более округлой и тем самым более уютной;

- Лучше скрывает возможные изъяны обеих соприкасающихся поверхностей;

- Визуально «снижает» потолок.

Цвет

Цветовые решения также позволяют «играть» пространством, вот их основные приёмы:

Белый совпадающий оттенком с потолком багет «вытянет» потолок вверх, сделав комнату визуально более просторной;

Плинтус белого цвета «поднимает» потолок

Совпадение же галтели по колеру со стенами, заставит, наоборот, казаться помещение меньшим, чем оно есть само деле;

Контраст может быть выигрышным при соблюдении определённых условий

Геометрия и размеры резцов канавочного типа

Поскольку резцы канавочного типа испытывают значительную нагрузку в процессе выполнения обработки, что определяет повышенные требования к их жесткости, их изготавливают с напаиваемыми твердосплавными пластинами, характеристики которых оговариваются в ГОСТе 2209-82. Требования же к самому резцу, как сказано выше, приведены в ГОСТе 18874-73.

Основная особенность геометрии резцов канавочного типа состоит в том, что форма их режущей части должна точно соответствовать форме канавки, которую планируется получить с их помощью. Канавки, создаваемые на поверхности заготовки, как правило, имеют небольшую ширину. Соответственно, режущая часть инструмента, с помощью которого их формируют, тоже достаточно узкая, что делает ее очень уязвимой к механическим повреждениям. Кроме того, рабочая головка с каждой боковой стороны имеет сужение по направлению к державке (на 1–2 градуса). Такое сужение боковых сторон режущей части необходимо для того, чтобы уменьшить их трение о стенки формируемой канавки.

Геометрические параметры канавочного резца

Чтобы повысить прочность режущей головки канавочного токарного инструмента, ее высоту делают значительно больше, чем ширину. Для этого также необходимы небольшой передний угол и заточка режущей кромки с небольшим радиусом (криволинейная). Оптимальными величинами углов резания для резцов канавочного типа являются 15–25 (передний), 8–12 (задний).

Ширину рабочей части канавочного инструмента, которая, согласно требованиям ГОСТа 18874-73, может варьироваться в широком диапазоне, выбирают в зависимости от того, какой ширины канавку необходимо сформировать на наружной или внутренней поверхности обрабатываемой заготовки.

Галтель — коленчатый вал

|

Устройство для раскатывания отверстий. |

Галтели коленчатых валов упрочняют обкатыванием профильными подпружиненными роликами, изготовленными из твердого сплава Т15К6 и касающимися при работе галтельных переходов детали под действием приложенной силы.

Радиус галтелей коленчатого вала во избежание возникновения больших концентраций напряжений не должен быть менее 2 — 3 мм, в практике расчетов его принимают в пределах 0 035 — 0 080 соответственно от диаметра коренной или шатунной шейки. Наибольшие концентрации напряжений возникают при расположении галтелей коренных и шатунных шеек в одной плоскости.

Радиус галтелей коленчатого вала во избежание возникновения больших концентраций напряжений не должен быть менее 2 — 3 мм, в практике расчетов его принимают в пределах 0 035 — 0 080 соответственно от диаметра коренной или шатунной шейки. Наибольшие концентрации напряжений возникают при расположении галтелей коренных и шатунных шеек в одной плоскости.

Для повышения усталостной прочностгг галтели коленчатого вала иногда упрочняют обкаткой роликами или, реже, дробеструйной обработкой.

|

Изменение твердости упрочняемой галтели коленчатого вала дв игателя и распределение напряжений. |

В американской тракторной промышленности упрочнение галтелей коленчатых валов двигателей производят путем их накатки конусообразными роликами ( рис. 16) на специальном станке для обкатки галтелей.

|

Вал с наклонными щеками.| Литая наклонная щека вала. |

Для снижения концентрации напря-ж ений в зонах галтелей коленчатых валов могут быть использованы те же приемы, что и для, прямых валов. В ответственных случаях галтель описывают двумя радиусами, применяют также эллиптическую ( рис, 4, з) или параболическую ( рис. 4, и) галтели. При малой толщине щеки поднутрение обычно не применяют из-за ослабления щеки. Поднутрение в шейку может дать снижение напряжений в местах перехода на 20 — 40 %, однако уменьшает опорную поверхность шейки.

Задиры и забоины, обнаруженные на шейках и галтелях коленчатого вала исправляются шлифовкой или проточкой с последующей шлифовкой. Проточке подвергаются коренные и шатунные шейки, если овальность и конусность превышают максимальный допуск 0 15 мм. Отклонения диаметра отремонтированных шеек не должны превышать нормальных допусков на овальность и конусность: для коренных шеек-0 03 мм, шатунных шеек — 0 01 мм; на биение-0 05 мм. Восстановление номинального значения диаметра шеек возможно путем наплавки и последующей шлифовки. Трещины устраняются заваркой, а прогиб вала — правкой механическим, термическим и термомеханическим способами.

Задиры и забоины, обнаруженные на шейках и галтелях коленчатого вала исправляются шлифовкой или проточкой с последующей шлифовкой. Проточке подвергаются коренные и шатунные шейки, если овальность и конусность превышают максимальный допуск 0 15 мм. Отклонения диаметра отремонтированных шеек не должны превышать нормальных допусков а овальность и конусность: для коренных шеек-0 03 мм, шатунных шеек — 0 01 мм; на биение — 0 05 мм. Восстановление номинального значения диаметра шеек возможно путем наплавки и последующей шлифовки. Трещины устраняются заваркой, а прогиб вала — правкой механическим, термическим и термомеханическим способами.

Задиры и забоины, обнаруженные на шейках и галтелях коленчатого вала исправляются шлифовкой или проточкой с последующей шлифовкой. Проточке подвергаются коренные и кривошипные шейки, если овальность и конусность превышают максимальный допуск 0 15 мм. Отклонения диаметра отремонтированных шеек не должны превышать нормальных допусков на овальность и конусность: для коренных шеек — 0 03 мм, шатунных шеек — 0 01 мм; на биение — 0 05 мм. Восстановление номинального значения диаметра шеек возможно путем наплавки и последующей шлифовки. Трещины устраняются заваркой, а прогиб вала — правкой — механическим, термическим и термимеханическим способами.

Задиры и забоины, обнаруженные на шейках и галтелях коленчатого вала, устраняются шлифованием или проточкой с последующим шлифованием.

|

Трехшариковая головка для накатывания валов. |

На рис. 52 приведена схема накатного устройства для упрочнения галтелей коленчатых валов тепловозных дизелей, изготовляемых из высокопрочного чугуна с шаровидным графитом. Накатывание производится последовательно, причем одновременно накатываются галтели одной коренной и одной шатунной шеек. Усилие накатывания ( 2000 — 2300 кгс) создается пневмогидроусилителем /, оно прикладывается не сразу, а плавно — от нуля доводится до полной величины за 3 / 4 оборота вала.

Галтель

Галтели — скругления внешних и внутренних углов на деталях машин — широко применяют для облегчения изготовления деталей литьем, штамповкой, ковкой ( рис. 7.8, а, б), повышения прочностных свойств валов, осей и других деталей в местах перехода от одного диаметра к другому. На рис. 7.9 буквой А отмечено место концентрации напряжений, могущей вызвать трещину или излом детали. Применение галтели устраняет, эту опасность.

|

Обработка внутренних галтелей. |

Галтели в открытых бутылочных отверстиях обрабатывают по копиру, управляющему поперечным перемещением суппорта. Поворотом скаЛки резец убирают, после чего борштангу вводят в отверстие и выдвигают резец.

Галтель шипа всегда очерчивают по радиусу, меньшему, чем радиус, по которому очерчен вкладыш.

Галтели малого радиуса ( до 10 — 15 мм) обкатываются роликами или шариками того же радиуса.

Галтели паяных соединений — весьма ответственные участки шва, так как они подвергаются действию повышенных нагрузок при статических н динамических нагруженнях.

Галтели переходов стержня болта в головку или в центрирующий буртик следует выполнять плавными, чтобы избежать значительной концентрации напряжений, обусловленной изменением формы.

Галтели валов авиационных, судовых, стационарных и других двигателей при диаметре вала больше 60 мм иногда выполняют с поднутрением в щеку или шейку. При поднутрении галтели в щеку возможно увеличить радиус выкружки, не уменьшая длины трущейся поверхности цапфы, но при этом ослабляется щека, вследствие чего при малой ее толщине положительное влияние увеличения радиуса галтели сводится к нулю. Галтели иногда описываются двумя и более радиусами или выполняются по дуге эллипса.

Галтелям с поднутрением ( рис. 23.2, г) и в этом смысле присущи некоторые преимущества, так как они позволяют использовать всю длину посадочной части вала.

Галтелью называются закругления на углах модели и ящиков с целью получения в отливке плавного перехода от одной поверхности к другой.

|

Фальцгебель. а — общий вид, 6 — клин, в — корпус, г — нож. |

Галтелью ( рис. 26, в) образуют желобки разной ширины или глубины с различным радиусом закругления. Корпус галтели имеет подошву выпуклой формы.

Галтелью называют полукруглую выемку на кромке или пласти детали.

Галтелью называют переход от шипа или шейки к телу оси или вала.

Такая галтель способствует снижению концентрации напряжений. Применяется она на сильно нагруженных участках валов и осей.

Шлифование металлов

Одним из самых прогрессивных способов обработки материалов резанием является шлифование. Он заключается в том, что специальными шлифовальными кругами, являющимися абразивным инструментом, срезается припуск предусмотренрный на обработку.

Стандартный шлифовальный круг – это имеющее поры тело, состоящее из множества скрепленных между собой специальной связкой абразивных зерен. Сами поры располагаются в промежутках связкой и зернами. Что касается зерен, то они представляют собой мелкие частицы материалов высокой твердости, именуемых в технике абразивными.

Технологический процесс шлифования состоит в том, что шлифовальным кругом, который вращается вокруг своей оси (а точнее – вершинами входящих в его состав и расположенных на режущих поверхностях абразивных зерен) снимается тонкий слой металла.

Периферия шлифовального круга – это его режущая поверхность. Она состоит из большого количества расположенных на некотором расстоянии друг от друга абразивных зерен, которые выступают на различную высоту. Таким образом, получается, что в процессе обработки различные абразивные зерна работают по-разному.

Современная промышленность выпускает шлифовальные круги различных форм. На практике наиболее широко применяются плоские, имеющие при этом прямой профиль. Они успешно используются для внутреннего, наружного и круглого шлифования, а также для плоского шлифования. Кроме того, такие шлифовальные круги используются для ручного обдирочного шлифования, а также заточки разнообразного режущего инструмента.

Точение и обработка наружных канавок

Точение пластиной для отрезки и обработки канавок

- При продольном точении глубину резания (ap) должна быть больше, чем радиус при вершине пластины

- Эффект Wiper: отношение подачи к глубине резания (fn/ap) должно быть относительно большим для возникновения небольшого отжатия инструмента и пластины. Это обеспечивает зазор между режущей кромкой и обрабатываемой поверхностью

- Слишком маленькое значение fn/ap приводит к истиранию инструмента, вибрации и неудовлетворительному качеству обработанной поверхности

- Max ap = 75% от ширины пластины

| Качество обработанной поверхности | |||||

| | Ra мкм | | | | |

| |

|

||||

| | Подача (fn),мм/обдюйм/об |

| | TNMG 160404 |

| TNMG 160408 | |

| Пластина для отрезки и обработки канавок 5 мм -RM | |

| Пластина для отрезки и обработки канавок 4 мм -TF | |

| Пластина для отрезки и обработки канавок 6 мм -TМ |

Общая информация

Для тех, кто с таким интерьерным элементом сталкивается впервые, я дам ответы на несколько простых вопросов, связанных с ним:

- Галтель – что это такое вообще? По сути, это декоративная планка с треугольным или фигурным, но всё равно вписывающимся в треугольник, сечением;

- Почему должен быть именно треугольник? Да потому что размещается данное изделие в углу, образованном двумя плоскостями, и, соответственно, должно взаимодействовать с ними обеими;

Взаимодействие галтели с потолком и стеной

- Прямоугольник тоже может взаимодействовать, почему не он? Прямоугольник лишь создаст ещё несколько углов, которые не справятся с задачей, возлагаемой на потолочный плинтус;

- А какие у него задачи и при чём тут плинтус, ведь речь шла о галтели?Плинтус, багет и галтель, фриз, молдинг – это всё названия одного и того же интерьерного элемента, задач же у него несколько:

Скрыть дефекты стыка отделочных покрытий стены и потолка. В особенности это касается обоев, края которых обычно смотрятся совсем уж коряво после поклейки, но и краска со штукатуркой также однозначно выигрывают после монтажа багета;

Подобные углы явно нуждаются в дополнительном декорировании

- Визуально объединить две поверхности. Взгляду гораздо более приятно скользит по плавным очертаниям, а не по прямым углам. Таким образом, после установки галтели, интерьер выглядит гармоничнее;

- Расширить комнату или, наоборот, сделать её уютнее. Это зависит от геометрических параметров плинтуса и даже его цвета, на чём я ещё остановлюсь чуть ниже.

Внутренняя канавка

Внутренние канавки в отверстиях вытачиваются специальными канавочными резцами, форма режущих кромок которых в точности соответствует профилю канавки. Врезание резца производят на радиальной подаче, которая может быть обеспечена конструкцией станка или конструкцией специальных приспособлений.

|

Вытачивание внутренней канавки.| Растачивание внутренней выточки. |

Внутренние канавки служат часто для выхода резца при растачивании глухого или ступенчатого отверстия и для выхода резь-бввого резца. При растачивании выточек, которые отличаются от канавок значительно большей шириной ( рис. 127), сначала дают врезание резцу на глубину выточки по лимбу винта поперечной подачи, а затем включают продольную подачу. При подходе резца к уступу выточки подачу выключают.

Внутреннюю канавку вытачивают кана-вочным резцом Т15К6, установленным в резцовой головке станка. Фаску 8×45 обтачивают проходным резцом Т15К6 с углом Ф45, установленным в заднем резцедержателе. Принимаем токарный станок модели 1А62, имеющий мощность электродвигателя М д 7 кет и число оборотов от 11 5 до 1200 об / мин, что вполне обеспечивает выполнение этой обработки.

Широкую внутреннюю канавку обрабатывают последовательным врезани-нием на глубину канавки поперечной подачей ( контроль по лимбу) и расширением канавки — продольной подачей.

|

Растачивание сквозного цилиндрического отверстия одновременно двумя резцами. |

Выточить внутренние канавки значительно труднее, чем наружные, ввиду их плохой видимости, кроме того, применяемые для данной работы прорезные кана-вочные резцы обладают малой жесткостью. Резец выбирают с таким расчетом, чтобы длина его головки была на 2 — 3 мм больше глубины растачиваемой канавки.

Вытачивание внутренних канавок в отверстиях выполняется канавочными цельными или державочными резцами, которые по внешнему виду напоминают расточные резцы.

|

Измерение ширины внутренних канавок.| Измерение при проверке положения внутренних канавок. |

Растачивание внутренних канавок, однако, значительно труднее и требует большего внимания, ввиду малой жесткости применяемых при этом резцов и часто плохой видимости самих канавок.

Вытачивание внутренних канавок производится от поперечного суппорта резцами револьверной головки.

Аналогично обрабатывают внутренние канавки.

|

Ручная цилиндрическая развертка. |

Как обрабатывают широкую внутреннюю канавку.

|

Крыло с литниковой системой.| Сбалансированная система литниковых каналов ( диаметры в мм, давление в барах.| Литьевая форма для изготовления изделий с внутренней канавкой по всему периметру Форма в раскрытом состоянии. 1 2 — обойма полуматриц неподвижной полуформы. 3 — обойма полуматриц неподвижной части формы. 4 — опорная плита. 5 — опорные брусья. 6 7 — плита толкателей. 8 — нижняя плита крепления. 9 — полуматрица неподвижной полуформы. 10 — полуматрица подвижной полуформы. 11 — толкатель. 12 — знак с внутренней резьбой. 13 — винт со сферической головкой. 14 — винт-ограничитель хода. 15 — крепежный винт. 16 — литниковая втулка. 17 — посадочная шайба. 18 — штанга толкателя. 19 — оформляющий внутреннюю канавку знак из пружинной стали со спиралеобразным нарезом. 20 — штуцер охлаждающей воды. 21 — пружина. 22 — направляющая колонка. 23 — направляющая втулка. |

Твердость абразивного инструмента

Под твердостью абразивного инструмента в технике подразумевают ту величину, которая определяет его способность оказывать сопротивление усилиям, направленным на разрушение сцепления между связкой и зернами при условии, что все характеристики инструмента сохраняются в пределах установленных норм.

Следует заметить, что твердость абразивного материала и твердость абразивного инструмента – это два совершенно разных понятия. Мягкий абразивный инструмент можно изготовить из самых твердых абразивных зерен, равно как и наоборот. Твердый абразивный инструмент – это такой, из которого зерна выкрашиваются с большим трудом, а мягкий – из которого сравнительно легко.

Согласно действующим стандартам, для шлифовальных кругов принята следующая шкала твердости:

• Чрезвычайно твердый – ЧТ1, ЧТ2;

• Весьма твердый – ВТ1, ВТ2;

• Твердый – Т1, Т2;

• Среднетвердый – СТ1, СТ2, СТ3;

• Средний – С1,С2;

• Среднемягкий – СМ1, СМ2;

• Мягкий – М1, М2, М3.