Форматно-раскроечный станок

Содержание:

- Распил форматно-раскроечным станком

- Как сэкономить: основные проблемы современных станков

- Знакомство со станком

- На какие параметры станка стоит обращать внимание при подборе

- Параметры распиловочных станков

- Пильный узел

- Определение

- Что такое распиловочный станок для ДСП

- Преимущества форматно-раскроечных станков

- Порядок изготовления форматно раскроечного станка

- Популярные материалы

- Выбор и обработка леса для строительства

- Увеличение влагостойкости фанеры при помощи олифы или стеклоткани

- Способы защиты древесины от разрушения: повышаем качество пиломатериала

- Дополнительные опции

Распил форматно-раскроечным станком

Для распила станком заготовка устанавливается на левом неподвижном столе до регулируемого упора. Отмеряется необходимая длина. Запускается пильный узел. Когда диск достигнет необходимых оборотов, стол продвигается вперед.

Заготовка вместе со столом подается на диск для отпиливания нужного куска.

Основные настройки станка:

- положение заготовки;

- глубина разреза;

- угол распила.

Существуют станки трех разновидностей:

- легкие (рассчитанные на рабочую нагрузку в пять часов);

- средние (8—10 часов);

- тяжелые (16— 20 часов).

Конструкция

Наиболее популярные модели — Mj 45kb-2, JTS-315SP SM, Woodtec ps 45, Altendorf F 45. Несмотря на разные особенности, они имеют общность конструкции.

Обязательные составляющие раскроечного станка:

Станина — основа, на которой крепятся все механизмы

Тяжелые станины исключают вибрации и колебания, что крайне важно для точного распила. Пильный узел, состоящий из двух дисков

Первый диск расположен спереди узла и служит для предварительного подпиливания заготовки. Второй — для полного распиливания плиты. Три рабочих стола. Первый — неподвижный, на нем располагается узел. Второй, форматный — подвижный, на нем происходит подача плиты на диск. Третий поддерживает отпиливаемые части. Каретка — деталь, позволяющая форматному столу передвигаться. Упоры и линейки, которые закрепляют заготовку в необходимом положении.

В зависимости от модели, цены и особенностей резки станки могут иметь различные нюансы конструкции.

Дополнительные составляющие станка:

- патрубок, отводящий стружку и опилки, и подключающий систему удаления пыли;

- струбцины для надежного закрепления заготовки на столе;

- поворотная линейка и угловые упоры, при помощи которых распил производится под нужным углом и без разметки;

- рама с упорной ногой для распила длинных заготовок;

- шариковые и роликовые каретки.

Первый форматный станок с движущейся кареткой был собран в 1906 году немецким столяром Вильгельмом Альтендорфом.

Как сэкономить: основные проблемы современных станков

Чтобы при продаже снизить цены на станки, и, тем самым привлечь внимание покупателя, производителям приходится применять материалы более низкой прочности и недорогие комплектующие при разработке и продаже форматно-раскроечных станков. Попытки завода занять свое место на рынке такими методами для меня конечно являются естественными ввиду развития рыночной экономики

Однако отрицательные стороны такой экономии при постоянной работе со станком проявляются уже через некоторое время

Попытки завода занять свое место на рынке такими методами для меня конечно являются естественными ввиду развития рыночной экономики. Однако отрицательные стороны такой экономии при постоянной работе со станком проявляются уже через некоторое время.

Проблемы возникают, чаще всего, с направляющими, которые могут ещё ко всему изнашиваться неравномерно. Это в свою очередь влияет на точность станка.

Еще одним проблемным элементом может стать пильный блок. Если производитель не продумал удобство работы с пильным агрегатом, то процесс настройки различных параметров — будь то замена приводных ремней, установка наклона или позиционирования подрезной пилы — будет приводить не только к временным, но и материальным затратам, не говоря уже о потраченных нервах.

Если у вас есть в штате квалифицированные кадры, способные разобраться с более сложными элементами оборудования, то я бы посоветовал присмотреться к станкам с блоками управления двигателями электронного типа. Такие усовершенствования получили широкое распространение благодаря возможности широкой настройки скоростей пильного агрегата. Также внедрение таких технологий помогают экономить на энергопотреблении оборудования в целом.

В целях экономии при покупке оборудования существует метод подбора станка, который будет «заточен» под конкретные задачи. «Специальная серия» — так называют иногда подборку станков такого рода. Принцип подбора такого оборудования схож с принципом «Лего». Например нет необходимости приобретать станок где подрезной пильный агрегат с отдельным приводом, если вам нужно распиливать древесину массивного формата. Но такая комплектация была бы неоспоримым преимуществом при обработке ЛДСП (ламинированный ДСП).

По моему мнению лучше приобрести оптимизированный станок под определенные задачи и немного потерять в так называемой «универсальности», но при этом сэкономить, чем покупать самый бюджетный вариант с сильно упрощенной элементной базой.

Знакомство со станком

Данное форматное оборудование, изготовленное в промышленных условиях или самостоятельно, выполняет задачу раскроя многих материалов:

- древесина разных пород;

- фанера;

- шпон;

- ДСП;

- МДФ;

- ДВП;

- ламинат;

- листовые композиты;

- облицовочный пластик;

- меламин.

Разрезать без сколов эти материалы возможно, благодаря установке на форматный станок отдельной пилы малого диаметра, выполняющей предварительную подрезку по дереву на линии действия основного диска.

Основные части

Каждый форматнораскроечный агрегат включает в себя такие конструктивные элементы:

- станина;

- основной стол (неподвижный);

- дополнительный стол (подвижный);

- узел раскроя (пильный);

- направляющие;

- приспособления дополнительной комплектации.

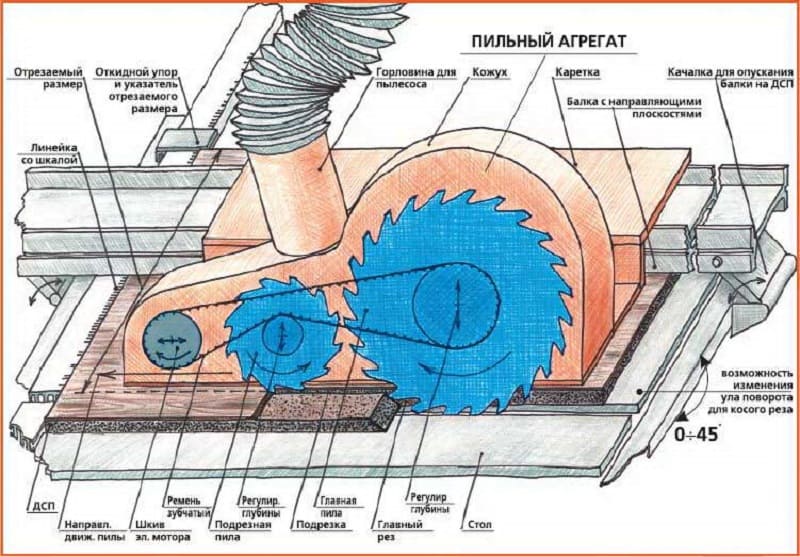

Пильный агрегат

Эта часть раскроечных станков представляет собой цельный блок на раме, состоящий из 2 пил с электродвигателями мощностью от 3 кВт до 5,5 кВт. Высота расположения над столом в среднем 0,08 – 0,13 м устанавливается ручной настройкой или электромеханическим приводом. Угол наклона меняется в пределах 0 — 46° при помощи поворотных секторов.

Подрезной диск Ø до 120 мм, скоростью 8000 об/мин, имеет направления вращения по ходу заготовки. Для сокращения времени перенастройки у форматно раскроечного станока felder присутствует система, которая позволяет убирать в сторону подрезной орган одним нажатием кнопки. Это необходимо, когда для производства детали на фельдер нужен основной диск большого диаметра.

Устройство пильного узла

Основная пила вращается со скоростью 4000 – 6000 об/мин против направления подачи листа. Режим работы задают в зависимости от твердости материала (рез по дереву, слоистым, клееным плитам ЛДСП, пакету).

Движение по вертикали происходит 2 способами: поворот вокруг горизонтальной оси, скольжение по вертикальным направляющим. При установке узла раскроя в различные положения, пилы продолжают находиться в одной плоскости по отношению друг к другу. Ось поворота рассчитана и выполнена с использованием цапф так, чтобы не допустить заклинивания вращающегося ножа в неподвижной части форматного стола.

Столы

Неподвижная основа представляет собой гладкую фрезерованную плиту из чугуна. Увеличение размера рабочей зоны под крупногабаритный мебельный материал достигается дополнительной навеской плоскостей (удлиняющих, расширяющих), перемещением упорной линейки.

Размещение форматного листа раскроя производят на базовой плоскости подвижного стола. Конструкция собрана на каретке жестко, исключая деформации под максимально разрешенным весом пакета. Материал изготовления – алюминий. В нем сочетается прочность (многокамерный профиль) и незначительный собственный вес. Чтобы избежать следов от трения стола и заготовки в процессе производства, алюминий проходит специальную обработку (анодирование).

Роликовая каретка

Составные элементы подвижного стола:

- каретка;

- опорная рама;

- угловая упорная линейка;

- откидные упоры;

- телескопические упоры.

Длина каретки в среднем 3,2 м, что позволяет укладывать сырье, соответствующее стандартным размерам для дсп, большинству других листовых материалов. Выход раскроечного узла за край реза составляет 20 – 30 см.

Механизм передвижения стола

Движение тележки происходит по призматическим направляющим профилям посредством роликов (шариков), удерживаемых сепаратором. Элементы вращения бывают стальными, пластиковыми. V-образный профиль направляющих изготовлен из стали. Крестообразный способ расположения X-Roll дает равномерное распределение нагрузки и плавность хода. Вибрации, перекосы устраняются системой регуляторов, компенсаторов.

Дополнительная оснастка

Точность форматно – раскроечной обработки на станке повышается автоматизацией работы, остановки, возврата в исходное положение, возможностью программирования операций, отслеживанием процесса на пульте управления оборудованием. Раскроечные модели станка, представленные в мебельной промышленности (россия) комплектуются в различных вариантах:

- электрическим тормозом основной пилы;

- двигателями повышенной мощности;

- регуляторами скорости вращения диска;

- системой смазки;

- электромеханическими приводами настройки положения узлов, приспособлений;

- прижимными устройствами для заготовки;

- датчиком вибрации;

- дополнительными упорами, линейками;

- блоками программирования, индикации, защиты;

- системы локализации стружки, пыли;

- выдвижными опорными рамами.

На какие параметры станка стоит обращать внимание при подборе

При выборе форматно-раскроечного оборудования важно учитывать объем производимых работ, от которого будут зависеть следующие характеристики:

- мощность основной и подрезной пилы;

- длина и глубина пропила;

- особенности конструкции пильного узла и подвижной каретки;

- наличие дополнительных функций, регулирующих механизмов;

- масса и габариты агрегата.

https://youtube.com/watch?v=X5eoLLBWZKI

То, какой вид оборудования выбран для изготовления продукции напрямую будет влиять на конечное качество производимых изделий. Производители станков учитывают важные технологические особенности процессов как на крупных, так и на малых предприятиях. Поэтому каждый агрегат модернизирован под специфические нужды производств.

Параметры распиловочных станков

При выборе распиловочного станка для ДСП следует рассматривать следующие параметры:

- Мощность двигателя. Бытовые модели обычно комплектуют двигателями мощностью до 2 киловатт. Стационарные модели, особенно ориентированные на большой объем распила, большие толщины и высокую плотность материала, имеют 5-киловаттные двигатели.

- Глубина распила. Определяет предельную толщину обрабатываемой заготовки. Варьируется в диапазоне 4-14 см. Нормируется отдельно для распила под прямым углом и под 45°.

- Масса. Бытовые станки конструируют так, чтобы один человек мог, не напрягаясь, перенести его. Их вес обычно не превышает пары десятков килограммов. Стационарные станки имеют массу до 150 килограммов.

- Напряжение питающей сети. Настольные модели работают от 220 вольт. Мощные напольные выпускаются как под 220, так и под трехфазное напряжение 380 вольт.

Устройство пильного агрегата распиловочного станка

Громкое имя с безупречной репутацией гарантирует высокое качество и долгий срок службы, но заметно повышает цену.

Пильный узел

Конструктивно пильный узел большинства станков схож друг с другом. Исключение имеют только станки, где для увеличения стабильности работы пильный узел оснащен длинным пильным валом основной пилы и разнесенными подшипниковыми опорами. Как правило, такую конструкцию имеют станки «промышленного» исполнения, рассчитанные на тяжелые условия эксплуатации.

Следующее на что необходимо обратить внимание-это скорость вращения пил и мощность двигателей. Четырехкиловатного двигателя основной пилы достаточно для раскроя всех типов ДСП, а при необходимости сложных работ с массивом древесины и обработке заготовок большой толщины, следует всерьез задуматься о двигателе мощностью 5,5 кВт

Четырехкиловатного двигателя основной пилы достаточно для раскроя всех типов ДСП, а при необходимости сложных работ с массивом древесины и обработке заготовок большой толщины, следует всерьез задуматься о двигателе мощностью 5,5 кВт.

Большая мощность необходима также при пакетном раскрое и при раскрое плотных материалов (фанера, пластик, твёрдые породы древесины). В любом случае более мощный двигатель имеет больший срок службы, а значит, он увеличит ресурс всего станка при работе с максимальной нагрузкой.

Ещё один общий параметр для большинства существующих станков – угол наклона пил. Как правило, пилу можно наклонять на угол от 0 до 45° (иногда от -1 до +46°). Этот параметр важен при изготовлении индивидуальной мебели, например, из массива, или угловых секций кухонной мебели, когда существует необходимость пиления под углом. В значительно меньшей степени это актуально для пиления плитных материалов из ДСП, МДФ и т.п. Наклон пилы может осуществляться механически (вращением маховика) или с помощью электропривода (нажатием на кнопку).

Изменение частоты вращения пилы позволяет подобрать оптимальные параметры резания а также увеличить скорость подачи заготовки. Желательно, чтобы на станке было предусмотрено несколько скоростей вращения, это даёт возможность одинаково качественно обрабатывать различные типы материалов. Так для массива рекомендуется меньшее значение этого параметра, чем для ДСП, а для МДФ — напротив, большее. Смена ремня не должна представляет сложности, для этого в конструкции пильного узла, например, предусматривают специальный рычаг, который позволяет ослабить ремень одним движением.

Кроме основной пилы, пильный узел форматно-раскроечного станка должно обладать подрезной пилой. Она необходима при работе с облицованными плитными материалами. Имея большую скорость вращения (около 7500 об/мин.) и направление вращения сопутствующее направлению поступательного перемещения материала, подрезная пила фрезерует в заготовке паз небольшой глубины и ширины. После этого основная пила может сделать пропил, не допуская сколов материала при выходе зуба пилы из заготовки.

От настройки подрезного узла напрямую зависит качество распила, поэтому важно, чтобы его регулировки были удобными. Хорошо, когда подрезной узел имеет возможность осевого перемещения пильного диска относительно основной пилы

Желательно, чтобы доступ к механизму регулировки был с внешней стороны станины станка, так как к механизмам регулировки, например, под рабочим столом доступ достаточно затруднён. Особенно это важно, так как подрезная пила должна затачиваться чаще основной. Самое сложное в настройке подрезного узла – избежать «ступеньки» которая может появиться при распиле, для этого диаметр пилы и количество зубьев должны быть согласованы с частотой вращения. Удобно, когда есть возможность электронной настройки подрезного узла. Она позволяет регулировать высоту и положение пильного диска непосредственно с панели управления, вводя числовые значения. В этом случае точность настройки подрезного узла в горизонтальной плоскости составит 0,01 мм, что значительно улучшит точность пропила.

Мощность двигателей подрезных агрегатов обычно 0,5 – 1 кВт. Этого вполне достаточно. Иногда для подрезной пилы используют привод основного мотора. Желательно при этом установить основной мотор мощностью превышающей необходимую для станков данного класса, с тем, чтобы отбор мощности на подрезку не сказывался на функционировании станка.

Определение

Форматно-раскроечный деревообрабатывающий станок является универсальным оборудованием для продольного или поперечного пиления и раскроя под углом досок, листовых материалов из дерева, а так же пластмасс и мягких металлов.

Совокупная работа основного пильного органа и вспомогательных подрезных дисков обеспечивает высокую степень обработки материала. С помощью этого сложного устройства происходит быстрая, технологичная раскройка сырья для последующего изготовления качественной продукции. Агрегат имеет внушительные размеры и надежную опору на каркас-станину, поэтому способен выдержать вес крупногабаритных листов материала.

Что такое распиловочный станок для ДСП

Это довольно массивный стол с идеально ровной поверхностью, на котором закреплен специальный механизм со сменным пильным диском. Для резки плита ДСП подается вдоль плоскости стола в направлении распиловочного механизма, так чтобы линия разреза совпадала с местом установки диска.

Когда нужен распиловочный станок

Как мы уже сказали, простейшие операции с ДСП можно выполнить вручную. Для этого вполне подойдет электролобзик, циркулярная пила или даже обычная ножовка. Станок может сильно упростить работу, если:

- нужно обработать большой объем древесно-стружечного материала;

- необходимо обеспечить качественный срез без трещин сколов и отслоений стружки;

- требуется идеальная точность распила.

Последние два требования являются особенно актуальными в мебельном производстве. В небольших предприятиях такие станки являются основными рабочими инструментами, при серийной обработке в больших масштабах они применяются для выполнения вспомогательных операций.

Классификация станков для обработки ДСП

В зависимости от производительности и конструктивных особенностей можно выделить три класса станков:

- Бытовые настольные устройства. Такой станок рассчитан на применение в домашних условиях или на небольшом кустарном производстве. Небольшие габариты и минимальная масса (обычно не более 20 кг) позволяют после проведения распила собрать прибор в компактную конструкцию и унести его на хранение в удобное место. Заготовка может обрабатываться в основном в продольном направлении, максимальная глубина реза – 80 мм.

- Круглопильные станки с удлиняющейся поверхностью стола. Распиловочный станок такого типа позволяет обрабатывать плиты ДСП в любом направлении и может применяться как в быту, так и на производстве. Толщина заготовки примерно такая же – не более 90 мм.

- Стационарное оборудование. Используется преимущественно на крупных заводах и фабриках, обеспечивает высокую мощность и скорость вращения диска и может выполнять пропилы глубиной до 140 мм. На некоторых моделях устанавливается подвижная каретка, такие станки называются раскроечными или форматно-распиловочными. С устройством и возможностями форматно-раскроечного станка вы можете ознакомиться на видео ниже:

Параметры распиловочных станков

Кроме приведенной классификации для подбора инструмента для автоматизации процесса распила больших объемов ДСП необходимо учитывать несколько наиболее важных параметров, которые определяют область применимости того или иного прибора. К их числу относятся:

- Мощность. Для продольного распила материала из обычных пород дерева вполне подойдет станок до 2 кВт. Если же придется часто обрабатывать твердые материалы, лучше выбрать аппарат посерьезнее – профессиональное оборудование оснащается двигателями мощностью до 5 кВт.

- Глубина резки. В зависимости от толщины обрабатываемых заготовок может потребоваться распиловочный станок с глубиной пропила от 40 до 120 мм и больше. Обычно этот параметр указывается отдельно для резки под углами 45 и 90°.

- Вес. Как мы уже говорили, станки для применения в домашнем хозяйстве обычно не очень тяжелые – их вес не превышает 20 кг. Мощные напольные агрегаты, рассчитанные на обработку всех видов деревянных изделий, весят от 100 до 150 кг.

- Напряжение питания. Бытовые модели всегда рассчитаны на подключение к однофазной сети 220 В, профессиональное оборудование очень часто работает от напряжения 380 В.

Большое значение для покупателей всегда имеет бренд, под которым выпускается та или иная техника. Об этом мы поговорим далее.

Преимущества форматно-раскроечных станков

Вообще базовым представителем такого рода станков и выполняемых работ является обычная циркулярная пила. Но циркулярки не способны на сегодняшний день выполнять задачи современных производств и не отвечают потребностям рынка. Рынок диктует свои условия и поэтому с ростом популярности плитных материалов появились потребности в более серьезном оборудовании.

Большим спросом на рынке пользуются древесно-плитные материалы, наиболее известные как ДСП, МДФ и другие. Для такого крупногабаритного материала циркулярные пилы уже не подходят.

Главные достоинства станков форматного раскроя:

- Крупноформатная рабочая зона;

- Устойчивость;

- Направляющие механического типа, позволяющие делать идеальный распил;

- Применение высокопрочных материалов при изготовлении станков;

- Гарантия надежности блоков управления или управляющих элементов;

- Встроенные системы защиты от перегрева исполнительных элементов или двигателей;

- Увеличенное рабочее время станка.

Минусы:

- Высокое энергопотребление;

- Сравнительно крупные размеры.

Порядок изготовления форматно раскроечного станка

После составления оптимальной схемы и выбора комплектующих можно приступать непосредственно к процессу производства оборудования. Для этого потребуется сварочный аппарат, болгарка с диском по металлу, электродрель, измерительный инструмент.

Сначала изготавливается станина. Для этого применяются трубы квадратного или круглого сечения. Они обрезаются согласно схеме изготовления и крепятся между собой с помощью струбцин. После проверки размеров и правильного расположения компонентов можно приступать к сварке. Для увеличения жесткости конструкции рекомендуется установить несколько профилей между ножками станины.

Последующие этапы самостоятельного изготовления форматно-раскроечного станка.

- Подвижная каретка. Сначала устанавливаются направляющие. Это может быть балка или две трубы круглого сечения соединенные между собой. В конструкции самой каретки должны присутствовать ролики для плавного передвижения.

- Рабочий стол. Помимо требований к его поверхности стол является компонентом устойчивости всей конструкции. Специалисты рекомендуют делать его из двух материалов. Основа изготавливается из стального листа толщиной не менее 3 мм, рабочая поверхность — из листа ДСП, на ней же крепятся измерительные линейки.

- Прижимы для листов. Это может быть рычажный механизм любой конфигурации. Определяющим условием является относительно большая площадь фиксирующих компонентов. Давление на поверхность заготовки не должно оказать разрушающего воздействия.

В качестве дополнительных компонентов можно сделать узел изменения высоты дисков относительно поверхности деревянного листа. Для этого необходимо предусмотреть механизм подъема и последующей фиксацией блока резки относительно заготовки. На практике подобные механизмы не делают. Это обусловлено значительным повышением трудоемкости работ, закупки дополнительных комплектующих или их самостоятельное изготовление.

По окончании изготовления режущий блок подключается к стружкоотсосу. Перед полноценной эксплуатацией следует провести ряд испытательных работ. Во время выполнения контролируется качество реза, плавный ход пилы, отсутствие ощутимых вибраций.

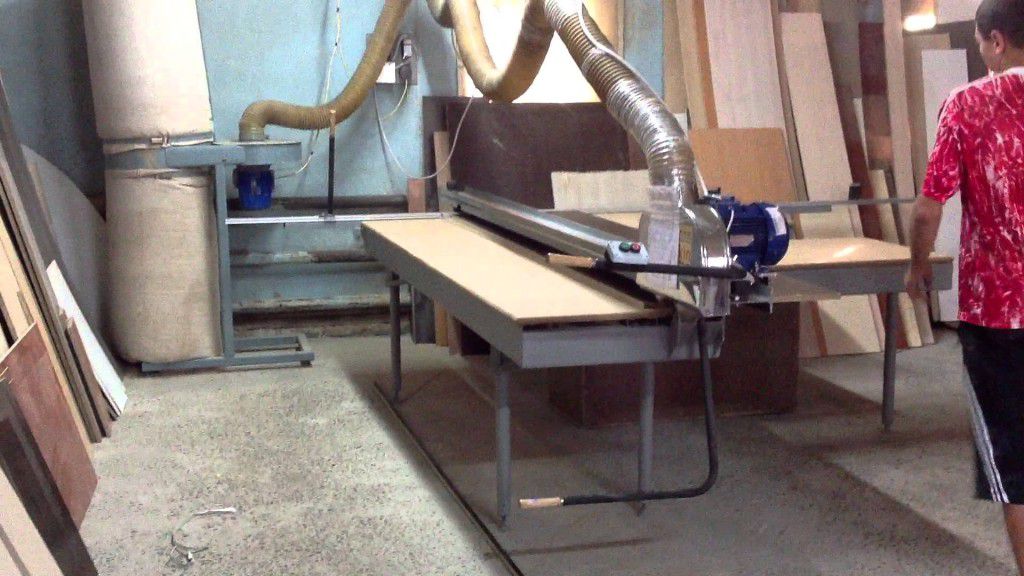

В видеоматериале показан самодельный станок в процессе работы:

В производстве корпусной мебели, не получится обойтись без станка для раскройки материала. Такие мебельные конструкции, как кухонная стенка, компьютерные столы и даже кровати, потребуют детали с высокой точностью в размерах. Не стоит заблуждаться в том, что можно начать производство мебели, используя лишь циркулярную пилу для раскроя. Придется прибегнуть к изготовлению форматно-раскроечного станка своими руками.

Дело в том, что циркулярная пила может производить раскрой с маленькой скоростью, при этом качество готовой детали, полностью зависит от мастера. Таким образом, производство мебели будет не только медленным, но и, возможно, убыточным, ведь велика возможность изготовления бракованных изделий.

Вертикальный форматно-раскроечный механизм для плитового материала, позволяет снять ответственность с мастера и делать точные линейные движения во время распила.

Заготовки для мебели, оказываются точными, а скорость их производства достигает 15 деталей в минуту.

Популярные материалы

Выбор и обработка леса для строительства

10 Ноя.

2018

Для проведения строительных работ с использованием древесины чаще всего применяют ель или сосну. Одной из важных характеристик, которые учитываются при выборе досок, бревен и брусьев является степень просушки лесоматериала.

Увеличение влагостойкости фанеры при помощи олифы или стеклоткани

9 Дек.

2018

Вторым по популярности способом защиты шпона от сырости является обработка его поверхностей олифой. Такой способ позволяет прилично увеличить коэффициент влагостойкости слоистых клееных листов.

Помните! Если выбран способ покрытия материала олифой, то обязательно потребуется хорошая, длительная просушка фанеры после завершения пропитки!

Способы защиты древесины от разрушения: повышаем качество пиломатериала

10 Дек.

2018

Древесина является самым распространенным строительным материалом. Покупая доски, срубы, бревна, никто не знает, в каком состоянии находилось дерево перед их спиливанием. У древесины могут быть враги: внутренние и внешние. Чтобы у готовой деревянной постройки не было проблем с качеством, необходимо использовать антисептики.

Дополнительные опции

В деревообрабатывающие станки для повышения точности внедряют системы автоматического управления и регулирования, возможность установки выполнения необходимых операций программными средствами, системы отладки и контроля рабочего процесса.

Один из вариантов комплектации:

- Электроблокировка главной пилы;

- Моторы с дополнительной мощностью;

- Инверторы для управления скорости вращения пил;

- Системы смазки;

- Струбцины для обрабатываемого сырья;

- Элементы электрической и механической защиты;

- Средства для программирования и автоматической настройки.

Помимо прочего, существуют еще некоторые интересные дополнения:

- Поворотная линейка со шкалой для раскроя плит и заготовок под непрямым углом. Имеет особо точную шкалу отсчета от 0 до 45°. Может устанавливаться непосредственно в зоне пиления;

- Двойной угловой упор. Комфортно использовать для запиловки на ус. Широта охвата поворотного угла колеблется в диапазоне 0-45°;

- Электромагнитный датчик-фиксатор упора. Довольно дешевый компонент со шкалой электронного типа, предоставляет возможность применять на линейке каретки лишь 1 упор. Его можно установить всего за несколько секунд с точностью 0,5?1 мм;

- Встроенный датчик отклонения каретки. Применяется как элемент программного метода управления и как отдельное устройство, предоставляющее информацию об уровне отклонения траектории передвижения каретки выше указанных параметров;

- Датчик вибрации. Информирует о превышении значений вибрации шпинделей пильной установки. Может сигнализировать об износе пил или их некорректной заточки;

- Индукционный датчик перемещения каретки. Следит за точностью передвижения каретки по отношению к осевому положению полотна главной пилы. Защищает станок от перекоса пилы. Перекос может привести к появлению сколов по краям обрабатываемого материала;

- Подвижная кассета для плит и заготовок. Предназначена для промежуточного хранения сырья разной величины. Является складной. В нерабочем состоянии занимает очень мало места, а в рабочем режиме облегчает загрузку форматного станка обрабатываемыми пилами. Плюс к этому уменьшает количество сотрудников для вспомогательной работы.

- Система защиты от попадания пыли и стружки. Создает высокое давление воздуха в местах соприкосновения подвижных элементов каретки и направляющих, предотвращая попадание в них стружки и пыли.